摘 要:为改善罗布麻纤维的可纺性并提升其混纺纱质量,探究一种高效的油剂养生处理方案。采用矿物油-甘油复配油剂、甘油、矿物油及去离子水(对照组)对罗布麻纤维进行养生处理,并制成棉/罗布麻 60/40 7.38 tex 纱,评估其对纤维及纱线主要质量指标的影响。结果显示,复配油剂养生处理效果最优:与对照组相比,纤维回潮率提高 36.3%,断裂强度提升 14.7%,断裂伸长率增加 52.4%;且加工中纤维损伤最小,其成纱条干 CV 值降低 17.8%,棉结减少 61.7% ,3 mm 毛羽下降 55.0%,断裂强度提高 82.6%。甘油在改善纤维强伸性能与条干方面表现次之,但纱疵较多;矿物油对各项质量指标的改善均有限。认为:矿物油-甘油复配油剂养生处理能显著优化罗布麻纤维性能,减少加工损伤并全面提升成纱质量,为特细号高比例罗布麻混纺纱的高效生产提供了有效的解决方案。

关键词:罗布麻纤维;矿物油;甘油;纤维损伤;可纺性;回潮率

罗布麻又名野麻[1],主要生长于我国新疆罗布泊及其周边地区[2],作为具有“野生纤维之王”美誉的天然纤维,不仅具备优异的吸湿性与透气性,还展现出优良的抗菌抑菌特性,使其成为纺织行业极具开发价值的高性能天然纤维原料。然而,罗布麻纤维在纺纱加工过程中面临显著挑战[3],其纤维表面粗糙、抱合力差以及放湿能力强的特性,易导致纱线毛羽多、条干不匀、纤维损伤大、断头率升高等问题,严重影响成纱质量[4],尤其在纺制特细号纱时[5],对纤维均匀性和抱合性要求更为严格。特别是在特细号高比例罗布麻混纺纱的生产中,两种纤维显著的物理性能差异会导致纤维分散不均、纱线强力下降等突出问题,使得纺纱难度大幅增加[6]。因此,开发适合特细号高比例罗布麻混纺纱的预处理工艺显得尤为重要。

针对上述问题,本研究分析了给油养生处理中两种关键油剂的特性及其协同效应。矿物油凭借其适中的黏度、优异的润滑性能和低成本优势,能有效改善纤维的摩擦特性,减少纺纱过程中的纤维损伤;但其保湿性较差且并不良好的生物降解性限制了其在环保要求严格场景下的应用。相比之下,甘油不仅吸湿渗透能力强,还能使纤维更加柔顺,这对平衡特细号纱纺制过程中纤维的回潮率至关重要;然而其高黏度特性又可能引发设备堵塞等问题[7][8]18。本研究提出了高浓度矿物油与低浓度甘油的复配方案,既能充分发挥矿物油的优异润滑作用,又能通过添加甘油实现吸湿增效、平衡加工成本及工艺要求。

本研究以棉/罗布麻 60/40 7.38 tex 品种为例,通过给油加湿工艺,与去离子水进行对照分析,考察不同油剂养生处理对罗布麻纤维可纺性及其对纱线性能的影响。采用 AFIS 测试不同油剂养生处理后的纤维在纺纱流程中纤维长度分布、短纤维含量等指标,明确了各类油剂对减少纤维加工损伤的作用效果。该研究不仅为特细号麻纺产品的开发提供了重要理论依据,更在工艺层面上解决了特细号高比例罗布麻混纺纱生产中的关键技术难题。

1. 材料与方法

1.1 试验材料

本试验所用原材料为新疆罗布麻精干麻、新疆长绒棉。罗布麻细度 2.1 dtex,长度 23 mm,断裂强度 11.26 cN/dtex,断裂伸长率 5.50%;长绒棉细度 1.3 dtex,长度 36 mm,断裂比强度 5.85cN/dtex,断裂伸长率 7.56%。

1.2 试验试剂

矿物油、甘油、司班 80、吐温 80(山东科源生化有限公司);快速渗透剂(上海易恩化学技术有限公司);乳化剂 op-10(上海麦克林生化科技股份有限公司);抗静电剂(上海迈瑞尔生化科技有限公司)。

1.3 试验仪器

TEA602 型电子天平,101 型电热恒温鼓风干燥箱,SH-S3A 型磁力加热搅拌器,S0p-04 型开松机,DSCa-01 型梳棉机,DSDr-01 B 型并条机,

DSR0-04-6 型粗纱机,DSSp-01B-S-C-G 型细纱机,HITACHI-SU8600 型极高分辨冷场发射扫描电镜,YM06B 型单纤维强力仪,USTER AFIS PRO 2 型单纤维测试仪,IPC-610 型条干均匀度测试分析仪,YG063G 型全自动纱线强力仪,YG172G 型纱线毛羽测试仪。

1.4 给油工艺

在罗布麻纤维给油溶液配制过程中,为提升乳化效果、减少摩擦损伤并改善可纺性,按比例加入了乳化剂;为促进油剂向含木质素和果胶的纤维内部渗透,添加了渗透剂;同时引入抗静电剂,以减少静电积累、降低断头率并提高纱线质量。采用司班 80 与吐温 80 作为非离子表面活性剂,利用其优异的乳化、分散和润湿性能,与乳化剂协同优化乳化体系,增强吸油均匀性。具体油剂配制如下。

矿物油-甘油复配(1#)。试验以矿物油和甘油为主油剂,司班 80、吐温 80、乳化剂、快速渗透剂和抗静电剂为辅剂。为实现充分乳化,需分两阶段进行复配。第一阶段按照油剂与水的质量比为 1:3 进行配制。该阶段油剂的具体组成及质量分数:矿物油为80%,甘油为5%,司班80 为7.5%,吐温 80 为 7.5%。第二阶段以第一阶段的乳化产物为基础,按照油剂与水的比例为 1:4 进行二次乳化。该阶段各成分占油剂总量的质量分数:第一阶段制得的油剂为 80%,乳化剂为 7.5%,司班 80 为 7.5%,快速渗透剂为 2.5%,抗静电剂为 2.5%。整个乳化过程均使用磁力加热搅拌器完成,具体工艺参数:第一阶段的乳化时间为 40 min,第二阶段的乳化时间为 30 min,乳化温度控制在 70 ℃, 搅拌速度恒定在 250 r/min。

甘油(2#)。试验采用甘油为主要油剂,乳化剂、司班 80、快速渗透剂和抗静电剂为辅助。按照油剂与水的质量比为 1:4 进行配制。油剂的具体组成及质量分数:甘油为 5%,乳化剂为 30%,司班 80 为 30%,快速渗透剂为 20%,抗静电剂为15%。乳化过程使用磁力加热搅拌器完成,具体工艺参数:乳化时间为 45 min,乳化温度控制在70 ℃,搅拌速度恒定在 250 r/min。

矿物油(3#)。试验采用矿物油为主要油剂,乳化剂、司班 80、快速渗透剂、抗静电剂为辅助。按照油剂与水的质量比为 1:4 进行配制。油剂的具体组成及质量分数:矿物油为 80%,乳化剂为 7.5%,司班 80 为 7.5%,快速渗透剂为 2.5%,抗静电剂为 2.5%。乳化过程使用磁力加热搅拌器完成,具体工艺参数:乳化时间为 30 min,乳化温度控制在 70 ℃,搅拌速度恒定在 250 r/min。

去离子水(4#)。对照组,由纯去离子水配成。

1.5 给油养生处理

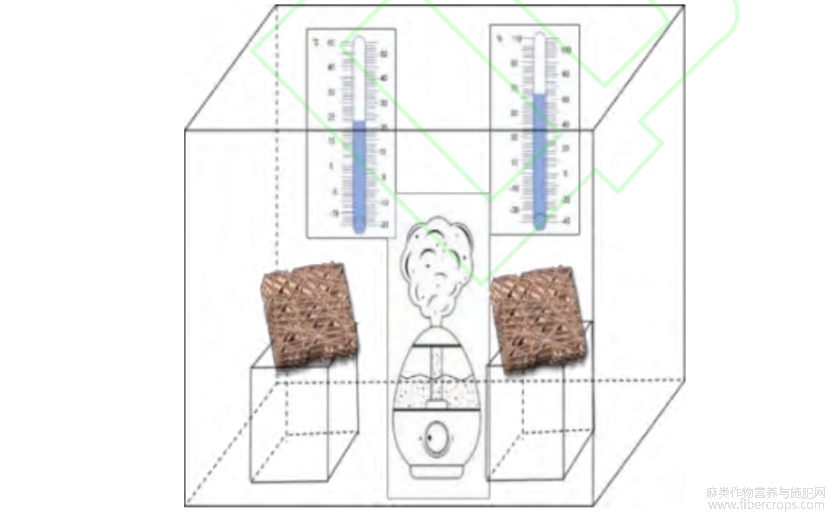

本研究在实验室环境下,为探究不同油剂养生处理对纤维吸湿性的影响,并确保油剂能充分且均匀地渗透至纤维内部,选取同一批罗布麻纤维样品,分别使用 4 种给油工艺进行油剂养生处理[9]。每组样品各取 30 g,所有样品均在同一时间置于同一装置内[温度(23±2)℃、相对湿度(61 ±3)%]进行同步处理,养生时间均为 8 h,以排除外部环境波动对试验结果的干扰。具体给油过程:将罗布麻纤维均匀铺放,将罗布麻纤维与油剂按照 2:1 的质量比,通过雾化喷洒。给油养生装置如图 1 所示。

图 1 给油养生装置图

1.6 纺纱试验

在棉纺系统基础上,采用集聚纺技术,将新疆长绒棉与经给油养生处理的罗布麻纤维按 60:40 的比例进行混纺,每次喂入总量为 30 g,所纺制的细纱号数为 7.38 tex,捻系数为 380。主要工序有清梳联→并条(三道)→粗纱→细纱。

2 测试方法

2.1 纤维表面形貌观察

将适量经不同油剂养生处理的罗布麻纤维均匀平铺于导电胶上,采用 HITACHI-SU8600 型极高分辨冷场发射扫描电镜系统对罗布麻纤维纵向形态进行观察。

2.2 纤维回潮率测试

采用 101 型电热恒温鼓风干燥箱测试纤维回潮率。将经不同油剂养生处理后的 4 组罗布麻纤维取样称重,随后立即放置在 105 ℃烘箱中烘干1 h 后再次称重,据此计算回潮率。

2.3 纤维强力测试

采用 YM06B 型单纤维强力仪测试纤维强力,各项参数设置分别为预加张力 0.2 cN,夹持距离10 mm,拉伸速度 20 mm/min。测试纤维断裂强度、断裂伸长率等参数,每种纤维测试 20 次,测试 5组,结果取其平均值。

2.4 纤维损伤程度 AFIS 测定

参照 GB/T 30127—2013《纺织品 纤维长度及其分布的测定 激光法》对纤维混和原料、生条、熟条、粗纱、细纱牵伸后须条的纤维长度进行测试。测试仪器为 USTER AFIS PRO 2 型单纤维测试仪,每份样品测试 0.5 g,测试 3 次,结果取其平均值。

2.5 纱线条干测试

参照 GB/T 3292.1—2008《纺织品 纱线条干不匀 试验方法 第 1 部分:电容法》对纱线条干进行测试。测试仪器为 IPC-610 型条干均匀度测试分析仪,测试速度 400 m/min,时间 1 min,测试 10次,结果取其平均值。

2.6 纱线强力测试

参照 GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE 法)》对纱线强力进行测试。测试仪器为 YG063G 型纱线强力仪,拉伸速度 500 mm/min,测试 30 次,结果取其平均值。

2.7 纱线毛羽测试

参照 FZ /T 01086—2020《纺织品 纱线毛羽测定方法 投影计数法》对纱线毛羽进行测试。测试仪器为 YG172G 型纱线毛羽测试仪,测试速度400 m/min,片段长度 10 m,测试 10 次,结果取其平均值。

3 结果与分析

3.1 不同油剂养生处理对罗布麻纤维形貌的影响

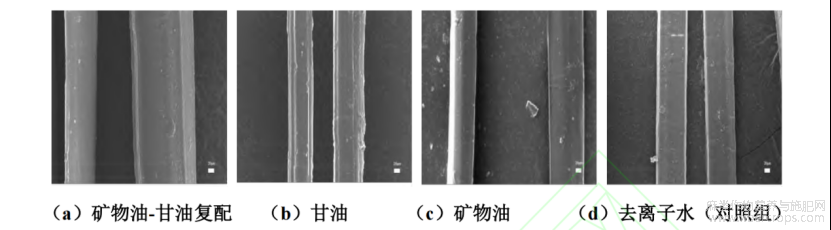

罗布麻纤维经不同油剂养生处理后纵向形貌如图 2 所示。可以看出,未完全脱胶的纤维表面仍残留部分胶质,毛疵较多。由图 2(a)可知,经复配油剂处理后纤维表面润滑平整,毛疵减少;由图 2(b)可知,甘油油剂处理后纤维表面覆盖无定形黏液,沟槽部分模糊;而在图 2(c)中,矿物油油剂处理后纤维表面形成连续油膜,沟槽变浅;由图 2(d)可知,其纤维表面沟槽清晰、结构明显,最为粗糙。

图 2 不同油剂养生处理时罗布麻纤维纵向形貌变化

3.2 不同油剂养生处理对罗布麻纤维回潮率的影响

根据工艺要求,为确保后续加工工序的顺利进行,回潮率需稳定在 15%~20%之间[8]21。不同油剂养生处理时罗布麻纤维回潮率变化如图 3 所示。

由图3可知,不同油剂养生处理对纤维回潮率影响显著,复配油剂处理后罗布麻纤维回潮率最高,对照组最低。这表明矿物油与甘油复配更能有效提升纤维回潮率。其主要原因在于,矿物油在纤维表面形成疏水屏障,减缓水分吸附;而甘油作为亲水物质,增强了纤维内部的保湿能力。两者复配可协同作用于纤维表面与内部,在减少水分流失的同时提升吸湿性,从而提高纤维回潮率。

图 3 不同油剂养生处理时罗布麻纤维回潮率变化

3.3 不同油剂养生处理对罗布麻纤维强力的影响

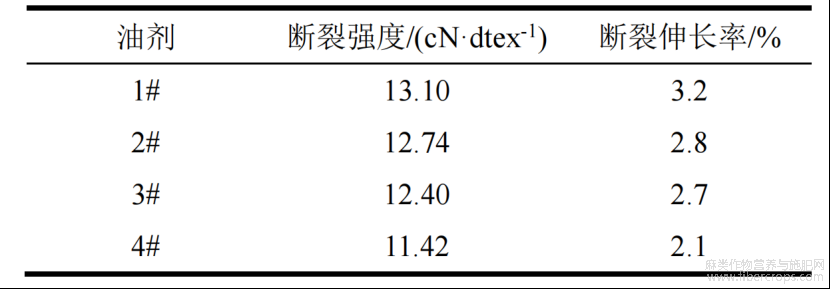

由表1可知,复配油剂处理后罗布麻纤维断裂强度和断裂伸长率最高,对照组最低。复配油剂相较于单一组分或水处理,能显著提升纤维强伸性能。首先,不同油剂养生处理会根本性地改变纤维的吸湿行为,从而影响其力学性能。并且矿物油可在纤维表面形成润滑膜,降低摩擦并填补表面缺陷,从而改善力学性能;甘油则凭借其小分子强极性,深入纤维内部,通过氢键增强分子间作用力,提高结构稳定性,同时其增塑作用[10]可破坏部分结晶区,增加无定形区比例,促进分子链滑移,有效提高断裂伸长率。并且,复配油剂处理后使纤维回潮率显著提高,水分进入纤维无定形区起到类似增塑剂的作用,进一步促进了分子链的运动能力,有利于纤维伸长率的提升。复配油剂综合了两者优势,既通过矿物油优化表面结构与润滑性,又借助甘油增强内部稳定性、改善吸湿性并提升延展性,使纤维在拉伸时既能有效抵抗外力,又可发生更大形变,从而提高纤维强力。

表 1 不同油剂养生处理时罗布麻纤维强伸性能变化

3.4 不同油剂养生处理对纺纱流程中纤维损伤的影响

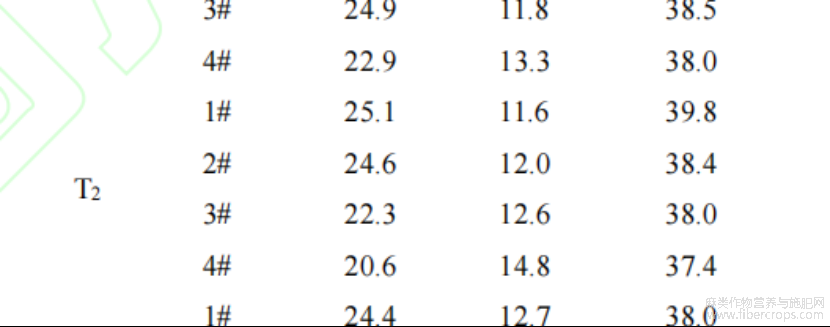

利用 AFIS 系统[11]对纺纱从原料混和(T0)、梳棉(T1)、并条(T2)、粗纱(T3)、细纱(T4)中纤维长度分布进行检测,分析不同油剂养生处理对罗布麻纤维在加工过程中纤维长度与损伤行为的影响,结果见表 2。由表 2 可知,随着纺纱工艺流程的进行,各组纤维的 L(n)持续下降,SCF(n)不断上升,L(n)5%也逐渐降低,反映出纤维在加工中持续受损,短纤维(<20 mm)含量增加。复配油剂表现出最优异的纤维保护性能,至 T4 时其L(n)为 23.7 mm ,SCF(n)为 13.9%,L(n)5%为 37.7 mm,各项指标均优于其他 3 组,说明复配油剂中矿物油和甘油可共同作用于减少纤维断裂。甘油油剂处理在 T1–T2 阶段纤维长度保持较好,SCF(n)上升相对缓慢,是因为甘油具有增塑作用;但在T3-T4 阶段 L(n)显著下降,SCF(n)增至 14.5%,说明缺乏持续表面润滑导致后期纤维断裂加剧。矿物油油剂处理虽凭借矿物油的润滑作用可以使L(n)5%最终保持在 36.9 mm,但其 L(n)整体偏低,SCF(n)达 15.6%,说明单一表面润滑无法有效抑制纤维整体损伤。

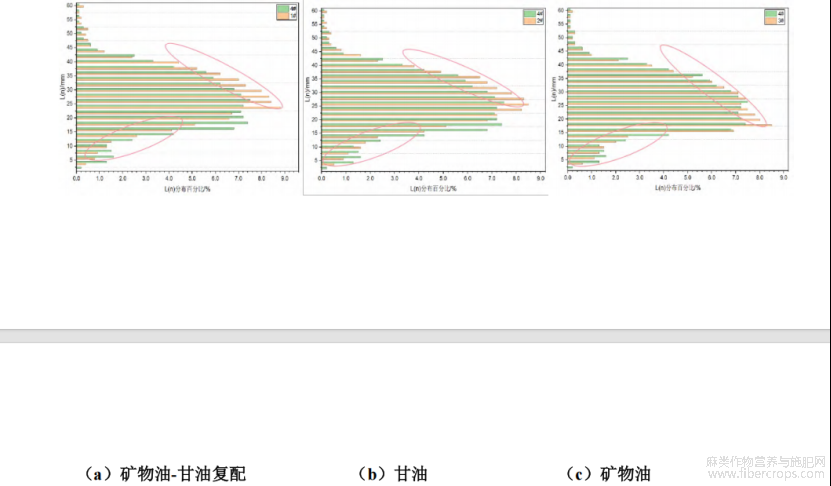

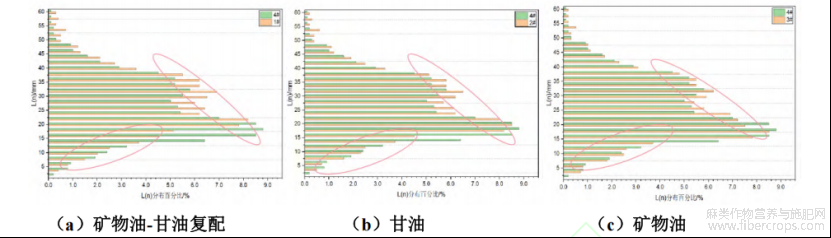

与对照组相比,图 4 与图 5 分别是不同油剂养生处理的罗布麻纤维在粗纱工序和细纱工序中的长度分布特征。在粗纱工序,如图 4(a)所示,复配油剂处理后纤维长度主要分布于 25 mm~40 mm 区间,峰值约位于 32 mm 处,分布最为集中;在图 4(b)和(c)中,甘油油剂与矿物油油剂曲线明显下移,主要分布区间分别移至 20 mm~35 mm 与 15 mm~30 mm,短纤维(<20 mm)区域出现次级峰,中长纤维比例下降至 45%~50%;而对照组呈现显著左偏分布,主峰位于 18 mm,短纤维(<20 mm)含量占比超过 60%,长纤维组分基本消失。到细纱工序,纤维损伤进一步累积,如图 5(a)所示,复配油剂仍保持相对最优的分布形态,主体分布于 22 mm~38 mm 范围内,中长纤维(>25 mm)占比约为 60%;在图 5(b)和图 5 (c)中,甘油油剂与矿物油油剂继续下移,中长纤维占比分别下降至40%与 35%,短纤维(<20 mm)区峰值显著上升;对照组主峰移至 15 mm,短纤 维(<20 mm)占比超过 70%。主要原因在于,复配油剂中矿物油在纤维表面形成润滑膜,减少了纤维之间和纤维与机械元件间的摩擦损伤,同时甘油渗透到纤维内部,通过增强分子间作用力,

使其在粗纱和细纱工序中持续抑制纤维断裂;甘油油剂与矿物油油剂因分别缺乏足够的表面润滑和内部增强作用,在牵伸与梳理过程中更易发生纤维断裂,导致长度保持性能下降。

表 2 纺纱流程中不同油剂养生处理后 AFIS 纤维性能指标

图 4 粗纱工序中纤维长度 L(n)分布直方图

图 5 细纱工序中纤维长度 L(n)分布直方图

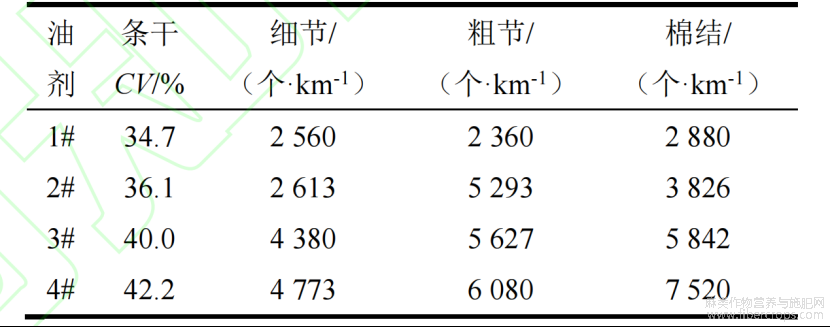

3.5 不同油剂养生处理对棉罗布麻混纺纱条干的影响

由表3可以看出,经复配油剂处理后,纱线条干 CV 值、细节、粗节和棉结均表现最优,甘油油剂和矿物油油剂依次次之,对照组效果最差,表明矿物油与甘油复配可显著改善罗布麻纤维的条干性能。

条干 CV 值、细节和粗节是表征纱线均匀性的核心指标,直接反映牵伸区纤维控制程度。复配油剂处理后纱线的条干均匀度最佳,其细节和粗节数显著低于其他 3 组。由表 2 可知,复配油剂在纺纱各流程中纤维长度保持最优( T4 时L(n)=23.7 mm),短纤维(<20 mm)含量 SCF(n)最低(T4 时为 13.9%),且 L(n)5%始终保持较高水平(T4 时为 37.7 mm)。长度保持较好并且分布较为集中,可以保持纤维在牵伸区中的运动同步性与控制稳定性,有效减少因纤维长度差异造成的牵伸波动和浮游纤维现象;并且,矿物油在纤维表面形成的润滑膜有效减少纤维间及纤维与机件间的摩擦,进一步抑制因摩擦不均导致的纤维不规则聚集和滑移,从而提高纱线条干均匀度。

棉结是指纱线中因纤维纠缠形成的疵点,影响外观和加工性。复配油剂不仅表现出最高的断裂强度和良好的断裂伸长率,同时棉结数也为最低。主要原因是矿物油组分在纤维表面形成均匀的润滑膜,降低纤维间及纤维与机件间的摩擦因数,减少纤维纠缠。并且,适宜的摩擦特性与良好的纤维长度及强度相结合,保障纤维在加工过程中的平稳运动与有序排列,进一步减少纤维间纠缠。相比之下,甘油油剂和矿物油油剂由于表面润滑不充分,纤维间摩擦阻力较大,在机械作用下更易发生相互缠结,导致棉结数量明显增多。

表 3 不同油剂养生处理时纱线条干变化

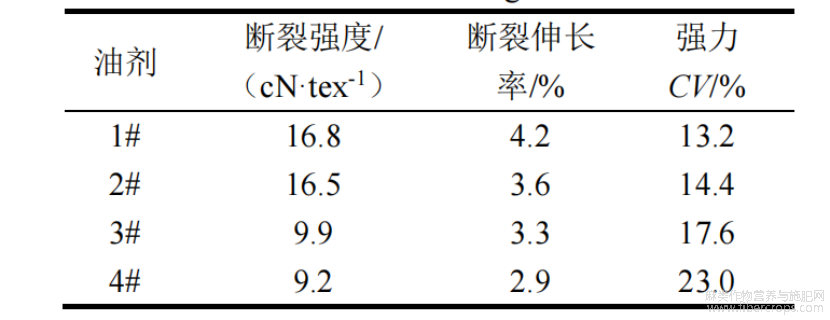

3.6 不同油剂养生处理对棉罗布麻混纺纱强力的影响

由表4可以看出,不同油剂养生处理的罗布麻纤维在力学性能上存在显著差异。复配油剂纤维断裂强度、断裂伸长率最高且强力 CV 最低,而对照组纤维性能最差。

在纺纱过程中,纤维的力学性能、结构完整性及其在纱线中的分布状态共同构成影响成纱强伸性能的基础。由表 1 和表 3 可知,复配油剂处理后纤维不仅表现出最优的力学性能(断裂强度13.10 cN/tex,断裂伸长率 3.2%),同时其成纱条干均匀性也最佳(条干 CV 为 34.7%)。这一结果表明,复配油剂处理后纤维兼具优良的强伸性能和结构耐久性,同时在纺纱过程中能够保持运动稳定、受损轻微和排列整齐。

复配油剂通过协同改善纤维表面与内部结构,在纺纱 各 流程中有效维持纤维长度( T4 时 L(n)=23.7 mm)和短纤维(<20 mm)含量(T4 时 SCF(n)=13.9%),纱线条干均匀性最好,使纤维在纱体中排列更整齐,因此强力不匀率最低。

表 4 不同油剂养生处理时纱线拉伸性能变化

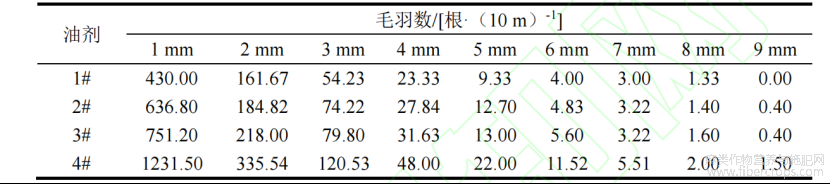

3.7 不同油剂养生处理对棉罗布麻混纺纱毛羽的影响

由表2可知,复配油剂处理在纺纱各流程中纤维损伤最小,由表 3 可知纱线条干均匀性最好。纤维长度保持较好、纱体结构更均匀使纤维在牵伸和加捻过程中可以有序运动,显著减少因纤维断裂和排列不齐所导致的纤维末端露出。并且,矿物油-甘油复配使用可以使纤维纤维表面更润滑,提升纤维在纱线中的嵌入程度与抱合效果,从而减少毛羽的形成,在 3 种油剂对比试验中表现最优。不同油剂养生处理下的纱线毛羽数测试结果如表 5 所示。

表 5 不同油剂养生处理时纱线毛羽变化

4 结论

本研究表明,针对棉/罗布麻 60/40 7.38 tex 品种,在罗布麻纤维纺前给有养生处理流程,矿物油-甘油复配油剂相较于甘油、矿物油及去离子水(对照)处理,对纤维的处理效果更好。甘油吸湿渗透能力强,矿物油润滑性能强,复配油剂养生处理可以结合两种油的优点,提高纤维可纺性,改善吸湿性能、力学性能,处理后的罗布麻纤维在回潮率、断裂强度及断裂伸长率等指标上均有所提升。AFIS 测试结果表明,复配油剂养生处理可有效降低在纺纱加工过程中纤维损伤程度,说明复配油剂养生处理使纤维更加润滑,保护程度最高。在成纱质量方面,复配油剂养生处理提高纱线的条干均匀性,降低了棉结数量和减少了有害毛羽,并提高了纱线断裂强度,其整体成纱品质明显优于其他 3 组。因此,矿物油-甘油复配油剂养生处理是一种可行的预处理工艺,可为高比例罗布麻棉特细号混纺纱的高品质生产提供重要技术支撑。此外,试验主要基于实验室环境与短期处理效果进行评价,其长期稳定性及在实际规模化生产中的适用性仍有待进一步验证。

参考文献

[1]雷菁清, 肖明,孙小凤,等.野生植物资源罗布麻研究现状[J].食品研究与开发,2021 ,42(8):207-211.

[2]李洪波,李玉红.野生纤维之王——罗布麻[J].山东纺织经济,2006(4):80-81.

[3]田苏杰, 苏旭中.不同纺纱方式的罗布麻/棉混纺纱性能[J].上海纺织科技,2023,51(10):1-4.

[4]麻浩,郁崇文,粟建光,等.罗布麻的研究现状与开发利用[J].中国麻业科学,2017(3):146-152.

[5]王娟,刘凯,李国锋,等.纺纱方式对长绒棉高支纱性能的影响[J].中国棉花,2021 ,48(11):33-36

[6]李竹君.18.5 tex 罗布麻/棉混纺针织纱的生产工艺探讨[J].纺织科技进展,2006(4):37-39.

[7]杨树,李佳蔚,沈金凤,等.给油工艺对精细化麻纤维可纺性的影响研究[J].棉纺织技术,2021,49(6):6-9.

[8]钱丽莉,陈红霞,杜志敏,等.在棉纺设备上加工麻纤维的回潮率控制研究[J].棉纺织技术,2024,52(7): 18-21.

[9]全琼瑛, 张毅.精细化亚麻纤维给油工艺探讨[J].纺织科技进展,2010(5):58-59.

[10] 曾凤彩,武军.增塑剂对纤维素膜表面结构和性能的影响[J].包装工程,2006(1):16-17 ,23.

[11]焉瑞安,崔后祥,王新厚.成纱牵伸中纤维长度损伤的研究[J].棉纺织技术,2020,48(10):24-27.

文章摘自:关兴敏,康肖楠,刘旭,崔晨雨,宋均燕.不同油剂养生处理对棉罗布麻混纺纱可纺性的影响[J/OL].棉纺织技术.https://doi.org/10.26967/j.issn1000-7415.202509015