摘 要:本申请公开了一种亚麻短麻高支纱纺纱方法,涉及纺织技术领域,方法包括:在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料;将高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理;将生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理;将初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理;对待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白;将精练漂白粗纱输送至湿纺细纱机上湿纺成纱,得到高支纱成品。本申请通过这种方法,提供了一种能够兼顾高支纱纺纱要求、纤维低损伤和绿色生产的新型亚麻短麻纺纱方法。

权利要求书

1.一种亚麻短麻高支纱纺纱方法,其特征在于,包括:

在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料;将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻;

将所述生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条;

将所述初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱;

对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱;其中,所述温和煮练为利用复合生物酶对经过亚氯酸钠漂白后的所述待精练漂白粗纱进行轻煮;

将所述精练漂白粗纱输送至湿纺细纱机上湿纺成纱,并对纺织成的纱依次进行干燥、分色、络筒和外观修整处理,得到高支纱成品。

2.根据权利要求1所述的亚麻短麻高支纱纺纱方法,其特征在于,在所述将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻之前,包括:

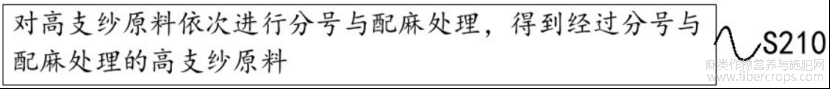

对所述高支纱原料依次进行分号与配麻处理,得到经过分号与配麻处理的高支纱原料。

3.根据权利要求2所述的亚麻短麻高支纱纺纱方法,其特征在于,所述将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻,包括:

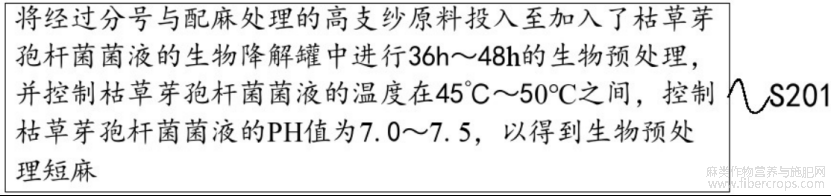

将经过分号与配麻处理的所述高支纱原料投入至加入了枯草芽孢杆菌菌液的生物降解罐中进行36h~48h的生物预处理,并控制所述枯草芽孢杆菌菌液的温度在45℃~50℃之间,控制所述枯草芽孢杆菌菌液的PH值为7.0~7.5,以得到生物预处理短麻。

4.根据权利要求1所述的亚麻短麻高支纱纺纱方法,其特征在于,所述高支纱原料与所述枯草芽孢杆菌菌液的浴比为1:15。

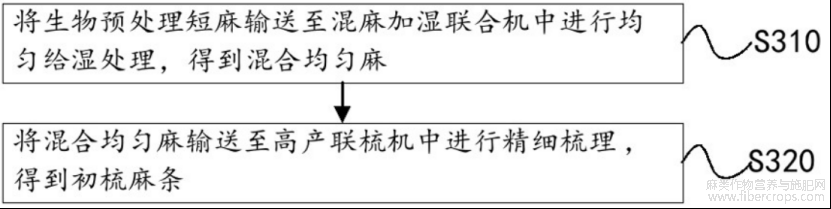

5.根据权利要求4所述的亚麻短麻高支纱纺纱方法,其特征在于,所述将所述生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条,包括:

将所述生物预处理短麻输送至混麻加湿联合机中进行均匀给湿处理,得到混合均匀麻;

将所述混合均匀麻输送至高产联梳机中进行精细梳理,得到初梳麻条。

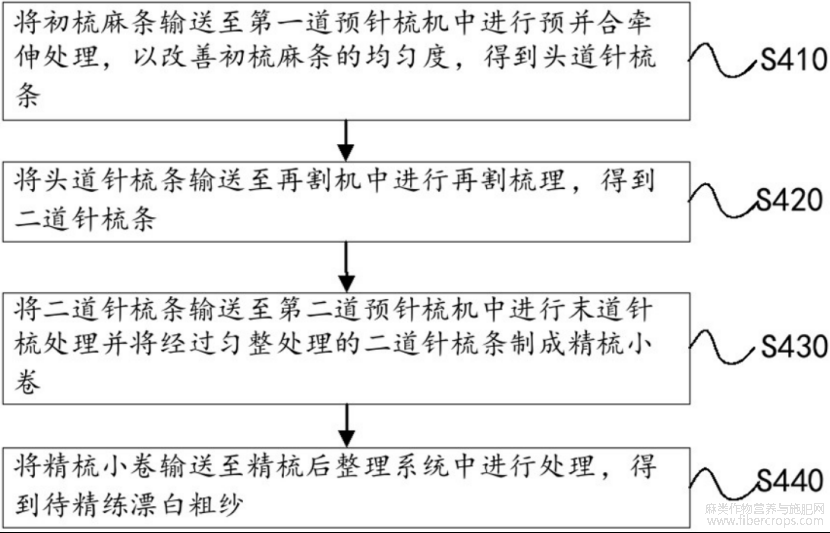

6.根据权利要求1所述的亚麻短麻高支纱纺纱方法,其特征在于,所述精梳前准备系统包括第一道预针梳机、再割机和第二道预针梳机,所述将所述初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱,包括:

将所述初梳麻条输送至所述第一道预针梳机中进行预并合牵伸处理,以改善所述初梳麻条的均匀度,得到头道针梳条;将所述头道针梳条输送至所述再割机中进行再割梳理,得到二道针梳条;

将所述二道针梳条输送至所述第二道预针梳机中进行末道针梳处理并将经过匀整处理的所述二道针梳条制成精梳小卷;将所述精梳小卷输送至所述精梳后整理系统中进行处理,得到待精练漂白粗纱。

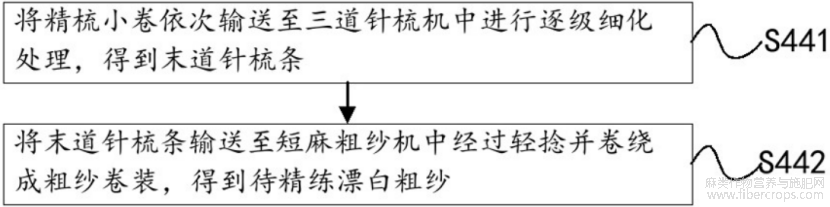

7.根据权利要求6所述的亚麻短麻高支纱纺纱方法,其特征在于,所述精梳后整理系统包括短麻粗纱机和至少三道针梳机,所述将所述精梳小卷输送至所述精梳后整理系统中进行处理,得到待精练漂白粗纱,包括:将所述精梳小卷依次输送至三道针梳机中进行逐级细化处理,得到末道针梳条;

将所述末道针梳条输送至所述短麻粗纱机中经过轻捻并卷绕成粗纱卷装,得到待精练漂白粗纱。

8.根据权利要求1所述的亚麻短麻高支纱纺纱方法,其特征在于,所述对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱,包括:

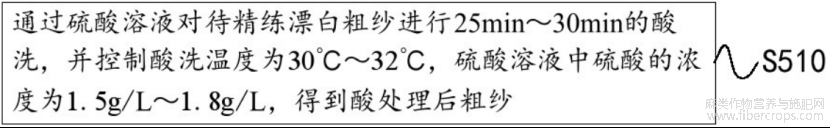

通过硫酸溶液对所述待精练漂白粗纱进行25min~30min的酸洗,并控制酸洗温度为30℃~32℃,所述硫酸溶液中硫酸的浓度为1.5g/L~1.8g/L,得到酸处理后粗纱;

通过亚氯酸钠溶液对所述酸处理后粗纱进行48min~52min的亚氯酸钠漂白,并控制亚氯酸钠漂白温度为50℃~52℃,所述亚氯酸钠溶液中亚氯酸钠的浓度为1.2g/L~1.6g/L,得到脱木质素粗纱;通过复合酶工作液对所述脱木质素粗纱进行38min~42min的温和煮练,并控制温和煮练温度为40℃~45℃,得到生物精练后粗纱;

通过过氧化氢溶液对所述生物精练后粗纱进行88min~92min的双氧水漂白,并控制双氧水漂白温度为90℃,得到精练漂白粗纱。

9.根据权利要求1或8任一项所述的亚麻短麻高支纱纺纱方法,其特征在于,在所述对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白之后,包括:

对经过双氧水漂白的待精练漂白粗纱依次进行过氧乙酸氧化降解和碱氧化处理,得到精练漂白粗纱。

技术领域

本申请涉及纺织技术领域,特别涉及一种亚麻短麻高支纱纺纱方法。

背景技术

亚麻短麻纺纱是纺织行业中的重要分支,短麻纤维作为亚麻初加工过程中的副产物,其高效高质利用一直备受关注。传统亚麻短麻纺纱工艺通常包括分号、配麻、联合梳麻、预针梳、精梳、粗纱制备、漂练及湿纺等工序。

然而,传统亚麻短麻纺纱工艺存在以下几方面显著问题:首先,原料中根部与梢部短麻纤维性能差异显著,传统工艺未加区分直接混用,导致纤维细度不均、可纺性差,难以支撑高支纱生产;其次,传统的煮漂工艺为改善亚麻纤维粗硬、杂质多的问题,多采用强化学处理(如高浓度硫酸、高温亚漂和氧漂),虽能去除部分果胶、木质素等共生物,但易造成纤维损伤、强度下降和短绒率增加,限制了纺纱支数和成品品质的提升。

此外,目前的亚麻短麻预处理方法多依赖化学手段,生物技术应用不足;机械梳理虽能部分改善纤维状态,但无法从根本上提高纤维的分裂度和可纺性,尤其对于高支纱所需的高品质原料,传统工艺显得力不从心。

发明内容

本申请旨在至少解决现有技术中存在的技术问题之一。为此,本申请提出一种亚麻短麻高支纱纺纱方法,提供了一种能够兼顾高支纱纺纱要求、纤维低损伤和绿色生产的新型亚麻短麻纺纱方法。

本申请提供了一种亚麻短麻高支纱纺纱方法,包括:

在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料;

将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻;将所述生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条;

将所述初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱;

对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱;其中,所述温和煮练为利用复合生物酶对经过亚氯酸钠漂白后的所述待精练漂白粗纱进行轻煮;

将所述精练漂白粗纱输送至湿纺细纱机上湿纺成纱,并对纺织成的纱依次进行干燥、分色、络筒和外观修整处理,得到高支纱成品。

根据本申请的一些实施例,在所述将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻之前,包括:

对所述高支纱原料依次进行分号与配麻处理,得到经过分号与配麻处理的高支纱原料。

根据本申请的一些实施例,所述将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻,包括:

将经过分号与配麻处理的所述高支纱原料投入至加入了枯草芽孢杆菌菌液的生物降解罐中进行36h~48h的生物预处理,并控制所述枯草芽孢杆菌菌液的温度在45℃~50℃之间,控制所述枯草芽孢杆菌菌液的PH值为7.0~7.5,以得到生物预处理短麻。

根据本申请的一些实施例,所述高支纱原料与所述枯草芽孢杆菌菌液的浴比为1:15。

根据本申请的一些实施例,所述将所述生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条,包括:

将所述生物预处理短麻输送至混麻加湿联合机中进行均匀给湿处理,得到混合均匀麻;

将所述混合均匀麻输送至高产联梳机中进行精细梳理,得到初梳麻条。

根据本申请的一些实施例,所述精梳前准备系统包括第一道预针梳机、再割机和第二道预针梳机,所述将所述初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱,包括:

将所述初梳麻条输送至所述第一道预针梳机中进行预并合牵伸处理,以改善所述初梳麻条的均匀度,得到头道针梳条;将所述头道针梳条输送至所述再割机中进行再割梳理,得到二道针梳条;

将所述二道针梳条输送至所述第二道预针梳机中进行末道针梳处理并将经过匀整处理的所述二道针梳条制成精梳小卷;

将所述精梳小卷输送至所述精梳后整理系统中进行处理,得到待精练漂白粗纱。

根据本申请的一些实施例,所述精梳后整理系统包括短麻粗纱机和至少三道针梳机,所述将所述精梳小卷输送至所述精梳后整理系统中进行处理,得到待精练漂白粗纱,包括:将所述精梳小卷依次输送至三道针梳机中进行逐级细化处理,得到末道针梳条;将所述末道针梳条输送至所述短麻粗纱机中经过轻捻并卷绕成粗纱卷装,得到待精练漂白粗纱。

根据本申请的一些实施例,所述对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱,包括:

通过硫酸溶液对所述待精练漂白粗纱进行25min~30min的酸洗,并控制酸洗温度为30℃~32℃,所述硫酸溶液中硫酸的浓度为1.5g/L~1.8g/L,得到酸处理后粗纱;

通过亚氯酸钠溶液对所述酸处理后粗纱进行48min~52min的亚氯酸钠漂白,并控制亚氯酸钠漂白温度为50℃~52℃,所述亚氯酸钠溶液中亚氯酸钠的浓度为1.2g/L~1.6g/L,得到脱木质素粗纱;

通过复合酶工作液对所述脱木质素粗纱进行38min~42min的温和煮练,并控制温和煮练温度为40℃~45℃,得到生物精练后粗纱;通过过氧化氢溶液对所述生物精练后粗纱进行88min~92min的双氧水漂白,并控制双氧水漂白温度为90℃,得到精练漂白粗纱。

根据本申请的一些实施例,在所述对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白之后,包括:

对经过双氧水漂白的待精练漂白粗纱依次进行过氧乙酸氧化降解和碱氧化处理,得到精练漂白粗纱。

本申请的有益效果体现在,在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料;将所述高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻;将所述生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条;将所述初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱;对所述待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱;其中,所述温和煮练为利用复合生物酶对经过亚氯酸钠漂白后的所述待精练漂白粗纱进行轻煮;将所述精练漂白粗纱输送至湿纺细纱机上湿纺成纱,并对纺织成的纱依次进行干燥、分色、络筒和外观修整处理,得到高支纱成品。本申请通过这种方法,提供了一种能够兼顾高支纱纺纱要求、纤维低损伤和绿色生产的新型亚麻短麻纺纱方法。

本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

本申请的附加方面和优点结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1为本申请的实施例提供的亚麻短麻高支纱纺纱方法的流程示意图;

图1

图2为本申请一实施例提供的获取经过分号与配麻处理的流程示意图;

图2

图3为本申请另一实施例提供的获取生物预处理短麻的流程示意图;

图3

图4为本申请实施例提供的获取初梳麻条的流程示意图;

图4

图5为本申请实施例提供的获取待精炼漂白粗纱的流程示意图;

图5

图6为本申请实施例提供的获取末道针梳条的流程示意图;

图6

图7为本申请实施例提供的获取酸处理后粗纱的流程示意图。

图7

具体实施方式

下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能理解为对本申请的限制。

在本申请的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本申请的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本申请的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本申请中的具体含义。

亚麻短麻纺纱是纺织行业中的重要分支,短麻纤维作为亚麻初加工过程中的副产物,其高效高质利用一直备受关注。传统亚麻短麻纺纱工艺通常包括分号、配麻、联合梳麻、预针梳、精梳、粗纱制备、漂练及湿纺等工序。

然而,传统亚麻短麻纺纱工艺存在以下几方面显著问题:首先,原料中根部与梢部短麻纤维性能差异显著,传统工艺未加区分直接混用,导致纤维细度不均、可纺性差,难以支撑高支纱生产;其次,传统的煮漂工艺为改善亚麻纤维粗硬、杂质多的问题,多采用强化学处理(如高浓度硫酸、高温亚漂和氧漂),虽能去除部分果胶、木质素等共生物,但易造成纤维损伤、强度下降和短绒率增加,限制了纺纱支数和成品品质的提升。

此外,目前的亚麻短麻预处理方法多依赖化学手段,生物技术应用不足;机械梳理虽能部分改善纤维状态,但无法从根本上提高纤维的分裂度和可纺性,尤其对于高支纱所需的高品质原料,传统工艺显得力不从心。

针对于解决上述问题,本申请提出一种亚麻短麻高支纱纺纱方法,下面结合附图,对本申请实施例作进一步阐述。

本申请提供了一种亚麻短麻高支纱纺纱方法,如图1所示,该方法包括如下步骤:

步骤S100,在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料。

在本步骤中,在栉梳机梳理后,将机器短麻按根部与梢部分类,并单独选取梢部短麻作为高支纱原料。梢部短麻纤维更细、更柔软、分裂度更高,且一致性更好,该步骤从源头上控制了纤维品质,避免了混合使用导致的成纱不均问题,为后续高支纱纺制奠定了原料基础。

步骤S200,将高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻。

在本步骤中,将精选的高支纱原料投入生物降解罐中,采用枯草芽孢杆菌菌液进行生物预处理,该菌种能高效产果胶酶、木聚糖酶等,特异性降解纤维表面的果胶和半纤维素,初步松散纤维结构。此步骤温和环保,显著减少了后续化学试剂的用量,同时提高了纤维的分裂度和可纺性,降低了纤维损伤。

步骤S300,将生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条。

步骤S400,将初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱。

需要说明的是,将生物脱胶后的短麻依次经混麻加湿联合机和高产联梳机处理,实现纤维的给湿、混合和精细开松,提高纤维的分离度和均匀性;随后通过精梳前准备系统(包括预针梳、再割机等)和精梳后整理系统(多道针梳和粗纱机)逐步改善纤维平行度、伸直度和条干均匀性,为纺制高支纱提供高质量的粗纱。

步骤S500,对待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱;其中,温和煮练为利用复合生物酶对经过亚氯酸钠漂白后的待精练漂白粗纱进行轻煮。

在本步骤中,对粗纱依次进行酸洗、亚漂、轻煮和氧漂四步处理。其中:酸洗:温和去除部分无机杂质和残留胶质,为后续处理提供均匀的纤维表面;亚漂:有效去除木质素和色素,改善纤维白度和化学活性;轻煮:采用复合生物酶(如果胶酶、木聚糖酶等)进行温和处理,针对性降解果胶和半纤维素,显著提高纤维分裂度,同时避免强化学处理对纤维的损伤;氧漂:进一步漂白和去除残留杂质,提高纤维洁白度和可纺性。该复合工艺在提高分裂度的同时,显著降低了纤维损伤率,且有效减少化工料用量,更环保节能。

步骤S600,将精练漂白粗纱输送至湿纺细纱机上湿纺成纱,并对纺织成的纱依次进行干燥、分色、络筒和外观修整处理,得到高支纱成品。

在本步骤中,将煮漂后的粗纱经湿纺细纱机湿纺成纱,再通过干燥、分色、络筒和外观修整等后处理工序,最终得到高品质、高支数的高支纱成品,兼顾了纺纱效率与成品质量,适用于高端纺织品应用。

本申请通过原料精细分级、生物脱胶预处理、酶?化学复合煮漂等关键技术,实现了亚麻短麻高支纱的高效、高品质、低损伤纺制,同时降低了环境污染,具有显著的工艺进步性和推广应用价值。

本申请的有益效果体现在,在栉梳机梳理后,将机器短麻按根部与梢部进行分类,选取梢部短麻作为高支纱原料;将高支纱原料投入至生物降解罐中通过枯草芽孢杆菌菌液进行生物预处理,得到生物预处理短麻;将生物预处理短麻依次输送至混麻加湿联合机、高产联梳机中进行处理,得到初梳麻条;将初梳麻条依次输送至精梳前准备系统和精梳后整理系统中进行处理,得到待精练漂白粗纱;对待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白,得到精练漂白粗纱;其中,温和煮练为利用复合生物酶对经过亚氯酸钠漂白后的梳理短麻进行轻煮;将精练漂白粗纱输送至湿纺细纱机上湿纺成纱,并对细纱依次进行干燥、分色、络筒和外观修整处理,得到高支纱成品。本申请通过这种方法,提供了一种能够兼顾高支纱纺纱要求、纤维低损伤和绿色生产的新型亚麻短麻纺纱方法。

可以理解的是,参照图2,在步骤S200之前,包括但不限于以下步骤:

步骤S210,对高支纱原料依次进行分号与配麻处理,得到经过分号与配麻处理的高支纱原料。

需要说明的是,精选后的梢部短麻继续进行传统的“分号”与“配麻”工序,以进一步均衡批次间差异。

可以理解的是,参照图3,步骤S200,包括但不限于以下步骤:

步骤S201,将经过分号与配麻处理的高支纱原料投入至加入了枯草芽孢杆菌菌液的生物降解罐中进行36h~48h的生物预处理,并控制枯草芽孢杆菌菌液的温度在45℃~50℃之间,控制枯草芽孢杆菌菌液的PH值为7.0~7.5,以得到生物预处理短麻。

在一种可能得实现方式中,高支纱原料与枯草芽孢杆菌菌液的浴比为1:15。

示例性的,菌种准备:制备高活力的枯草芽孢杆菌菌液,其产果胶酶能力需≥500U/mL,菌液浓度调配至约108CFU/mL;预处理条件:浴比:1:15(麻:处理液);温度:控制在45℃~50℃;pH值:维持中性环境,7.0~7.5;时间:处理36h~48h小时;在此过程中,微生物分泌的果胶酶、木聚糖酶等逐步分解纤维间的胶质,实现生物脱胶;处理后,纤维手感明显变得柔软,分裂度初步提升,为后续加工创造了有利条件。

参照图4,可以理解的是,步骤S300,包括但不限于以下步骤:

步骤S310,将生物预处理短麻输送至混麻加湿联合机中进行均匀给湿处理,得到混合均匀麻;

步骤S320,将混合均匀麻输送至高产联梳机中进行精细梳理,得到初梳麻条。

在本步骤中,使用混麻加湿联合机对预处理后的短麻进行给湿和混合,增加纤维回潮率,减少后续梳理中的静电和纤维损伤;联合梳麻:使用高产联梳机进行精细梳理。

参照图5,可以理解的是,精梳前准备系统包括第一道预针梳机、再割机和第二道预针梳机,步骤S400,包括但不限于以下步骤:

步骤S410,将初梳麻条输送至第一道预针梳机中进行预并合牵伸处理,以改善初梳麻条的均匀度,得到头道针梳条。

示例性的,第一道预针梳机工作步骤:喂入:将联合梳麻机输出的多根(通常为6?8根)麻条并排喂入针梳机;并合与牵伸:麻条首先通过一对后罗拉缓慢喂入,然后进入中区,中区有一组缓慢回转的针板,其针排深入麻条内部,对纤维进行控制;梳理与集束:前罗拉以比后罗拉快很多的速度将纤维从针板控制中牵引出来,实现对麻条的牵伸(拉细)和梳理(使纤维进一步平行伸直),牵伸过程中,针板起到了控制纤维运动、提高梳理效果的作用;输出成条:经牵伸梳理后的纤维束通过前罗拉输出,通过喇叭口集束,再经圈条器有规律地圈放在麻条筒内。其中,各步骤的作用:并合:将多根麻条合并,利用“并合原理”相互抵消各麻条的不匀,显著提高麻条的长片段均匀度;牵伸:将麻条拉细到规定的重量,并初步提高纤维的平行伸直度;梳理:针板对纤维进行补充梳理,去除部分短绒和杂质;成卷准备:为下一道工序制备结构更好的麻条。

需要说明的是,第一道预针梳机的工作原理:基于罗拉牵伸和针板控制原理。后罗拉和针板共同握持纤维,速度慢;前罗拉拉走纤维,速度快;这个速度差实现了牵伸;针板插入纤维丛,利用其钢针控制短纤维和浮游纤维的运动速度,使快速纤维(通常为长纤维)能够从慢速纤维中顺利抽出并伸直,同时防止纤维过早地被前罗拉拉走,保证了牵伸的稳定和梳理的效果。

步骤S420,将头道针梳条输送至再割机中进行再割梳理,得到二道针梳条。

需要说明的是,再割机其设备本质就是一台针梳机。其工作步骤和原理与第一道预针梳机完全相同:也是并合、牵伸、梳理、输出,之所以称为“再割”,形象地描述了其功能:像刀一样再次“切割”或“梳理”纤维束,使其更加细致。

需要说明的是,再割机的具体作用:对经过第一道预针梳机的麻条进行再次并合与牵伸,进一步改善麻条的均匀度,特别是中片段不匀;更强的针板控制和牵伸倍数,使纤维的伸直平行度再上一个台阶。

步骤S430,将二道针梳条输送至第二道预针梳机中进行末道针梳处理并将经过匀整处理的二道针梳条制成精梳小卷。

需要说明的是,第二道预针梳机工作流程与第一道预针梳机和再割机一致。第二道预针梳机是精梳前的最后一道准备工序;第二道预针梳机的主要任务不是牵伸,而是并合与成卷,将前道工序来的麻条进行最后一次并合,确保极高的均匀度,然后不再输出到条筒,而是通过成卷机构卷绕成一个结构均匀、边缘整齐、密度适中、层次清晰的圆柱形小卷;精梳喂入准备:制成精梳小卷,以便能被精梳机的钳板牢固、均匀地握持,进行高效精梳。

步骤S440,将精梳小卷输送至精梳后整理系统中进行处理,得到待精练漂白粗纱。

参照图6,可以理解的是,精梳后整理系统包括短麻粗纱机和至少三道针梳机,步骤S440,包括但不限于以下步骤:

步骤S441,将精梳小卷依次输送至三道针梳机中进行逐级细化处理,得到末道针梳条。

需要说明的是,后针3?4道(第1道至第3或4道三道针梳机)工作步骤与原理:每一道的工作步骤都与前述的针梳机完全相同:并合、牵伸、梳理、输出成条,通常是2?3道工序串联,每一道的并合数和牵伸倍数会进行精心设计,同样是基于罗拉牵伸和针板控制,通过多道工序的逐级细化,利用“并合”来降低不匀,利用“牵伸”来拉细条干并提高纤维伸直度。

需要说明的是,步骤S441具体作用:通过多道并合,极大程度地消除了精梳条的超长片段和长片段不匀,使麻条的重量偏差达到极高水平;为进一步纺制高支纱做准备,纤维越平行伸直,成纱条干越均匀,强度越高;在并合过程中,不同精梳机下来的条子或同一批条子的不同部分得以充分混合,使整批纱线的性质更加一致;通过牵伸,将麻条逐步拉细到后续粗纱机所需要的精确喂入重量(克/米);最后一道针梳输出符合要求的麻条,直接供粗纱机使用。

步骤S442,将末道针梳条输送至短麻粗纱机中经过轻捻并卷绕成粗纱卷装,得到待精练漂白粗纱。

在本步骤中,最后一道针梳出来的麻条在短麻粗纱机上被轻捻并卷绕成粗纱卷装。粗纱捻系数控制在0.27~0.3之间。此捻度既要保证粗纱有足够强度,又不能过高而影响后续煮漂液的渗透和湿纺时的解捻牵伸。

参照图7,可以理解的是,步骤S500,包括但不限于以下步骤:

步骤S510,通过硫酸溶液对待精练漂白粗纱进行25min~30min的酸洗,并控制酸洗温度为30℃~32℃,硫酸溶液中硫酸的浓度为1.5g/L~1.8g/L,得到酸处理后粗纱。

示例性的,将待精练漂白粗纱装入煮练锅中,按浴比1:(10~12)加入清水;启动循环泵,依次加入渗透剂(8kg/10吨水)和硫酸(15~18kg/10吨水),确保均匀分布。在30℃~32℃的低温下,循环处理25分钟~30分钟;处理后,排尽工作液,并用清水充分洗涤至中性。

需要说明的是,步骤S510用于去除纤维上的无机盐、部分金属离子和少量碱性物质,为后续的亚漂提供稳定的酸性环境。

步骤S520,通过亚氯酸钠溶液对酸处理后粗纱进行48min~52min的亚氯酸钠漂白,并控制亚氯酸钠漂白温度为50℃~52℃,亚氯酸钠溶液中亚氯酸钠的浓度为1.2g/L~1.6g/L,得到脱木质素粗纱。

示例性的,在煮练锅中注入清水,加入渗透剂(6kg/10吨水)、亚氯酸钠(NaClO2,12~16kg/10吨水)和作为稳定剂的硝酸钠(NaNO3,16~18kg/10吨水)。以0.4℃/min~0.5℃/min的速率缓慢升温至50℃~52℃,并在此温度下保温循环处理48分钟~52分钟;处理后排液,并进行充分水洗。

需要说明的是,亚氯酸钠在酸性条件下生成二氧化氯(ClO2),能高效地破坏木质素结构并漂白纤维,同时对纤维素的损伤远小于传统的高温强碱煮练。

步骤S530,通过复合酶工作液对脱木质素粗纱进行38min~42min的温和煮练,并控制温和煮练温度为40℃~45℃,得到生物精练后粗纱。

示例性的,配制复合酶工作液:首先在调配罐中用40℃~45℃的温水溶解渗透剂,然后均匀撒入复合酶制剂(8~15kg/10吨水),持续搅拌使其充分溶解;将溶液注入煮练锅,在52℃~55℃的精确温度下,循环处理40分钟;处理后,通过高温水洗(80℃以上)来终止酶活性,再常温水洗干净。

需要说明的是,步骤S530利用生物酶的高特异性,精准去除果胶、半纤维素等共生物,实现纤维的温和分裂。

步骤S540,通过过氧化氢溶液对生物精练后粗纱进行88min~92min的双氧水漂白,并控制双氧水漂白温度为90℃,得到精练漂白粗纱。

示例性的,在煮练锅中加入清水,依次加入渗透剂(6~8kg/10吨水)、硅酸钠(Na2SiO3,40~50kg/10吨水,作为氧漂稳定剂和缓冲剂)、氢氧化钠(NaOH,8~10kg/10吨水,提供碱性环境)和双氧水(H2O2,65~70kg/10吨水);以0.5~0.7℃/min的速率升温至90℃,保温88分钟~92分钟;处理后排液,并进行彻底水洗。

需要说明的是,步骤S540去除经前述步骤处理后残留的天然色素和有机物,赋予纤维持久、洁白的外观,并进一步软化纤维。

可以理解的是,在步骤S500中的对待精练漂白粗纱依次进行无机杂质去除、亚氯酸钠漂白、温和煮练和双氧水漂白之后,包括但不限于以下步骤:

步骤S501,对经过双氧水漂白的待精练漂白粗纱依次进行过氧乙酸氧化降解和碱氧化处理,得到精练漂白粗纱。

在本步骤中,在同一个设备(如染色缸)中,不更换工作液,通过改变温度和添加助剂,连续完成两个阶段的处理:阶段一:预处理?煮练一浴:将经过双氧水漂白的待精练漂白粗纱装入设备,加入清水至规定浴比;加入硅酸钠(2.0~2.5g/L)作为稳定剂和缓冲剂,然后加入过氧乙酸(3.0~4.0g/L),升温至50℃~55℃,在此温度下循环运行45分钟~50分钟,此阶段无需排液。以使在相对温和的条件下,利用过氧乙酸启动对纤维共生物如果胶、蜡质的氧化分解,实现初步煮练和净化。

阶段二:碱强化处理:在不更换第一阶段工作液的基础上,直接向体系中加入碳酸钠(9.0~10.0g/L)和额外的硅酸钠(2.5~3.5g/L)。将温度升至90~95℃,并在此高温下继续处理50~55分钟,处理完成后,排液并进行正常水洗;在碱性高温环境下,彻底分解和皂化剩余的杂质(如油脂、残留的过氧乙酸分解产物),并完成最终的纤维净化,为染色提供纯净的纤维基材。以利用过氧乙酸独特的化学性质和碱性条件下效率倍增的特性,实现一浴两步的高效反应。

需要说明的是,本申请中过氧乙酸的作用机理:过氧乙酸(CH3COOH)是一种强氧化剂,过氧乙酸氧化电位高,能有效氧化降解果胶、色素、油脂等杂质;与传统硫酸相比,过氧乙酸氧化反应更具选择性,对纤维素的氧化损伤更小;硫酸主要通过水解作用断链,无差别地攻击纤维素和杂质,损伤大;而过氧乙酸主要攻击杂质分子,保护了纤维主体。

需要说明的是,第一阶段(低温、中性偏微酸):过氧乙酸相对稳定地发挥作用,进行初步的、温和的氧化去杂;第二阶段(高温、碱性):加入碳酸钠后,体系pH值急剧升高,过氧乙酸迅速分解产生大量的过氧化氢(H2O2)和活性氧自由基;在碱性高温条件下继续发挥漂白和煮练作用;活性氧自由基具有极强的氧化性,能彻底分解任何残留的有机物杂质;因此,碱的加入并非简单的pH调节,而是起到了“激活”和“放大”处理效果的关键作用,使得一套工作液能连续完成两种不同机制的处理任务;省去排液、进水、升温的步骤:传统两浴法需要完成第一个工序后,排液、水洗、再进水、加料、重新升温,本申请省去了中间的这些环节,有效节省了处理时间、水耗和热能消耗,硅酸钠的全程使用,不仅作为氧漂稳定剂,也缓冲了碱度,防止pH过高对纤维造成损伤。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围。

尽管已经示出和描述了本申请的实施例,本领域的普通技术人员可以理解:在不脱离本申请的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本申请的范围由权利要求及其等同物限定。

文章摘自国家发明专利,亚麻短麻高支纱纺纱方法,发明人:尹书新,魏爱民,郑环达,郑来久,王林,申请号:202511464067.5,申请日:2025.10.14