摘 要:本发明涉及一种防尘抑菌苎麻窗帘,包括苎麻面料,苎麻面料由改性苎麻纤维经捻线、织造制得,改性苎麻纤维包括苎麻纤维基体,苎麻纤维基体的表面通过硅烷偶联剂负载有纳米颗粒,苎麻纤维基体的丝径为20-45um,纳米颗粒的粒径为20-100nm。利用苎麻纤维自身的微米级粗糙结构作为骨架,通过负载纳米颗粒形成微纳二级结构,可以有效地捕获空气形成气垫,大幅减少灰尘与纤维表面的实际接触面积,提高苎麻窗帘的防尘性能。

权利要求书

1.一种防尘抑菌苎麻窗帘,其特征在于,包括苎麻面料,所述苎麻面料由改性苎麻纤维经捻线、织造制得,所述改性苎麻纤维包括苎麻纤维基体,所述苎麻纤维基体的表面通过硅烷偶联剂负载有纳米颗粒,所述苎麻纤维基体的丝径为20-45um,所述纳米颗粒的粒径为20-100nm。

2.根据权利要求1所述的一种防尘抑菌苎麻窗帘,其特征在于,所述纳米颗粒为二氧化硅颗粒、氧化锌颗粒或二氧化钛颗粒的一种或多种混合。

3.根据权利要求1所述的一种防尘抑菌苎麻窗帘,其特征在于,所述纳米颗粒的负载方法包括:

步骤S11.将纳米颗粒分散至乙醇与水的混合溶剂中,超声分散30min,得到纳米颗粒混合液;

步骤S12.将硅烷偶联剂加入所述纳米颗粒混合液中,调节PH至4-5,在60℃条件下搅拌反应2-4h,得到复合溶液;

步骤S13.将苎麻纤维基体浸入所述复合溶液中,通过二浸二轧使苎麻纤维基体的带液率控制在80-90%;

步骤S14.将步骤S13所得苎麻纤维基体在80-100℃下预烘干5-10min;

步骤S15.将步骤S14所得苎麻纤维基体在150-160℃下烘干2-3min。

4.根据权利要求3所述的一种防尘抑菌苎麻窗帘,其特征在于,所述纳米颗粒的质量浓度为10-20g/L;所述乙醇与水的比例为4:1;所述硅烷偶联剂的质量为所述纳米颗粒质量的1%-3%。

5.根据权利要求1所述的一种防尘抑菌苎麻窗帘,其特征在于,所述改性苎麻面料的表面设置有低表面能涂层。

6.根据权利要求5所述的一种防尘抑菌苎麻窗帘,其特征在于,所述低表面能涂层为氟硅烷涂层或氟碳聚合物涂层。

7.根据权利要求5所述的一种防尘抑菌苎麻窗帘,其特征在于,所述低表面能涂层的制备方法包括:

步骤S21.按低表面能改性剂:乙醇:水=1-2:95:3-4的体积比配置整理液,所述低表面能改性剂为氟硅类低表面能改性剂或氟碳类低表面能改性剂;

步骤S22.将苎麻面料浸入所述整理液中,在40-60℃下浸渍20-40min;

步骤S23.通过二浸二轧将步骤S22所得苎麻面料的带液率控制在70-80%;

步骤S24.将步骤S23所得苎麻面料在70-80℃下预烘干3-5min;

步骤S25.将步骤S24所得苎麻面料在150-170℃下焙烘2-4min。

技术领域

本发明涉及新材料技术领域,尤其涉及一种防尘抑菌苎麻窗帘。

背景技术

苎麻纤维因其天然抑菌、吸湿透气、刚挺凉爽等特性,是高档窗帘的理想面料之

一。然而,苎麻织物表面存在天然沟壑和微尘捕获点,容易吸附空气中的灰尘颗粒,导致窗帘易脏,需要频繁清洗,影响了苎麻窗帘的使用寿命和美观性。

目前,对苎麻窗帘进行防尘处理多采用涂覆高分子薄膜的方法,虽然能在一定程度上防尘,但会严重堵塞苎麻纤维之间的孔隙,影响苎麻窗帘的透气性和吸湿快干性,并改变苎麻面料独特的天然质感与外观。此外,高分子薄膜在多次水洗后容易脱落,影响了苎麻窗帘的使用寿命。

基于上述技术问题,本申请提出一种防尘抑菌苎麻窗帘。

发明内容

本发明的目的是提供一种防尘抑菌苎麻窗帘,以解决背景技术中提到的技术问题,本发明的目的是通过以下技术方案实现的:

一种防尘抑菌苎麻窗帘,包括苎麻面料,苎麻面料由改性苎麻纤维经捻线、织造制得,改性苎麻纤维包括苎麻纤维基体,苎麻纤维基体的表面通过硅烷偶联剂负载有纳米颗粒,苎麻纤维基体的丝径为20-45um,纳米颗粒的粒径为20-100nm。

进一步地,纳米颗粒为二氧化硅颗粒、氧化锌颗粒或二氧化钛颗粒的一种或多种混合。

进一步地,纳米颗粒的负载方法包括:

步骤S11.将纳米颗粒分散至乙醇与水的混合溶剂中,超声分散30min,得到纳米颗粒混合液;

步骤S12.将硅烷偶联剂加入纳米颗粒混合液中,调节PH至4-5,在60℃条件下搅拌反应2-4h,得到复合溶液;

步骤S13.将苎麻纤维基体浸入复合溶液中,通过二浸二轧使苎麻纤维基体的带液率控制在80-90%;

步骤S14.将步骤S13所得苎麻纤维基体在80-100℃下预烘干5-10min;

步骤S15.将步骤S14所得苎麻纤维基体在150-160℃下烘干2-3min。

进一步地,纳米颗粒的质量浓度为10-20g/L;所述乙醇与水的比例为4:1;所述硅烷偶联剂的质量为所述纳米颗粒质量的1%-3%。

进一步地,改性苎麻面料的表面设置有低表面能涂层。

进一步地,低表面能涂层为氟硅烷涂层或氟碳聚合物涂层。

进一步地,低表面能涂层的制备方法包括:

步骤S21.按低表面能改性剂:乙醇:水=1-2:95:3-4的体积比配置整理液,所述低表面能改性剂为氟硅类低表面能改性剂或氟碳类低表面能改性剂;

步骤S22.将苎麻面料浸入所述整理液中,在40-60℃下浸渍20-40min;

步骤S23.通过二浸二轧将步骤S22所得苎麻面料的带液率控制在70-80%;

步骤S24.将步骤S23所得苎麻面料在70-80℃下预烘干3-5min;

步骤S25.将步骤S24所得苎麻面料在150-170℃下焙烘2-4min。

本申请实施例提供的技术方案,至少具有如下技术效果或优点:

1.利用苎麻纤维自身的微米级粗糙结构作为骨架,通过负载纳米颗粒形成微纳二级结构,可以有效地捕获空气形成气垫,大幅减少灰尘与纤维表面的实际接触面积,提高苎麻窗帘的防尘性能。

2.通过在在微纳二级结构表面修饰低表面能涂层,极大地降低了苎麻面料的表面能,实现了超疏水效果,实现了苎麻窗帘的自清洁,进一步提高了苎麻窗帘的防尘性能。

3.通过对苎麻纤维的纳米尺度处理,并未堵塞纤维间的宏观孔隙,保持了苎麻窗帘高透气、高透湿的性能,保留了苎麻窗帘的天然质感与外观;

4.通过高温焙烘纳米颗粒与苎麻纤维以共价键结合,保证了防尘效果的耐水洗性,使用寿命长。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

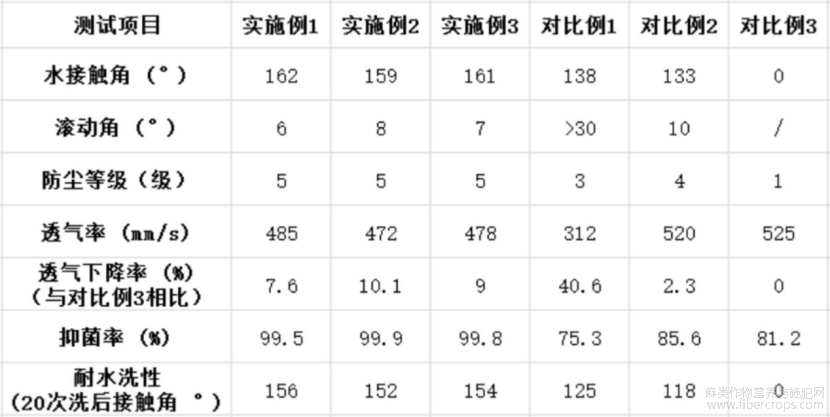

图1为本申请实施例与对比例性能对比。

具体实施方式

为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

实施例1

一种防尘抑菌苎麻窗帘,包括苎麻面料,苎麻面料由改性苎麻纤维经捻线、织造制得。改性苎麻纤维包括苎麻纤维基体,苎麻纤维基体的平均丝径为28um。苎麻纤维基体的表面通过硅烷偶联剂负载有二氧化硅纳米颗粒,纳米颗粒的粒径为50nm。苎麻面料的表面还敷设有十七氟癸基三甲氧基硅烷涂层。

其制备方法包括:

纳米颗粒负载:

步骤S11.将15g纳米二氧化硅分散于800mL乙醇与200mL去离子水的混合溶剂中,超声分散30min,得到纳米颗粒混合液。

步骤S12.向混合液中加入0.3g硅烷偶联剂KH-550,用冰乙酸调节pH至4.5,在60℃磁力搅拌反应3h,使硅烷偶联剂充分水解并接枝到纳米颗粒表面得到复合溶液。

步骤S13.将苎麻纤维基体浸入复合溶液中,通过二浸二轧使苎麻纤维基体的带液率控制在85%。

步骤S14.将浸有复合溶液的苎麻纤维基体放入烘箱中,于90℃预烘8min,使复合溶液中的溶剂初步挥发,硅烷偶联剂与苎麻纤维基体初步接近。

步骤S15.将步骤S14所得苎麻纤维基体于155℃焙烘2.5min,使硅烷偶联剂的活性官能团与苎麻纤维基体上的羟基发生脱水缩合反应,将二氧化硅纳米颗粒锚固在苎麻纤维基体表面,得到负载纳米二氧化硅的改性苎麻纤维。

低表面能涂层制备:

步骤S21.量取1.5vol%十七氟癸基三甲氧基硅烷、94.5vol%无水乙醇、4vol%去离子水(pH用乙酸调至5.0)混合,搅拌40min得整理液。

步骤S22.将上述苎麻面料浸入加热至50℃的整理液中浸泡30min;温和加热可为分子运动提供能量,促使十七氟癸基三甲氧基硅烷的硅羟基与纳米颗粒及纤维表面的羟基充分接触并发生缩合反应。

步骤S23.通过二浸二轧工艺使苎麻面料的带液率控制在75%;

步骤S24.将浸有整理液的苎麻面料放入烘箱,于75℃预烘4min,使溶剂挥发,并促进缩合反应初步进行。

步骤S25.最后于160℃焙烘3min,促使十七氟癸基三甲氧基硅烷的硅羟基与苎麻纤维的羟基间发生深度脱水缩合,形成坚固的网状交联结构,使低表面能涂层具有优异的耐水洗和耐磨擦性能。

实施例2

一种防尘抑菌苎麻窗帘,包括苎麻面料,苎麻面料由改性苎麻纤维经捻线、织造制得,改性苎麻纤维包括苎麻纤维基体,苎麻纤维基体的平均丝径为32um。苎麻纤维基体的表面通过硅烷偶联剂负载有氧化锌纳米颗粒,纳米颗粒的粒径为80nm。苎麻面料的表面还敷设有十七氟癸基三甲氧基硅烷涂层。

其制备方法包括:

纳米颗粒负载:

步骤S11.将12g纳米氧化锌分散于800mL乙醇与200mL去离子水的混合溶剂中,超声分散30min,得到纳米颗粒混合液。

步骤S12.向混合液中加入0.24g硅烷偶联剂KH-550,用冰乙酸调节pH至4.8,在60℃磁力搅拌反应2.5h。

步骤S13.将苎麻纤维基体浸入复合溶液中,通过二浸二轧使苎麻纤维基体的带液率控制在82%。

步骤S14.将浸有复合溶液的苎麻纤维基体放入烘箱中,于95℃预烘6min。

步骤S15.将步骤S14所得苎麻纤维基体于158℃焙烘3min,得到负载纳米二氧化硅的改性苎麻纤维。

低表面能涂层制备:

步骤S21.量取2vol%十七氟癸基三甲氧基硅烷、93vol%无水乙醇、5vol%去离子水(pH用乙酸调至5.0)混合,搅拌40min得整理液。

步骤S22.将上述苎麻面料浸入加热至45℃的整理液中浸泡25min;

步骤S23.通过二浸二轧工艺使苎麻面料的带液率控制在78%;

步骤S24.将浸有整理液的苎麻面料放入烘箱,于80℃预烘3min,使溶剂挥发,并促进缩合反应初步进行。

步骤S25.最后将苎麻面料于165℃焙烘2min。

实施例3

一种防尘抑菌苎麻窗帘,包括苎麻面料,苎麻面料由改性苎麻纤维经捻线、织造制得,改性苎麻纤维包括苎麻纤维基体,苎麻纤维基体的平均丝径为25um。苎麻纤维基体的表面通过硅烷偶联剂负载有二氧化钛纳米颗粒,纳米颗粒的粒径为30nm。苎麻面料的表面还敷设有十七氟癸基三甲氧基硅烷涂层。

其制备方法包括:

纳米颗粒负载:

步骤S11.将20g纳米二氧化钛分散于800mL乙醇与200mL去离子水的混合溶剂中,超声分散30min,得到纳米颗粒混合液。

步骤S12.向混合液中加入0.4g硅烷偶联剂KH-550,用冰乙酸调节pH至4.3,在60℃磁力搅拌反应4h。

步骤S13.将苎麻纤维基体浸入复合溶液中,通过二浸二轧使苎麻纤维基体的带液率控制在90%。

步骤S14.将浸有复合溶液的苎麻纤维基体放入烘箱中,于85℃预烘10min。

步骤S15.将步骤S14所得苎麻纤维基体于150℃焙烘3min,得到负载纳米二氧化硅的改性苎麻纤维。

低表面能涂层制备:

步骤S21.量取2vol%十七氟癸基三甲氧基硅烷、93vol%无水乙醇、5vol%去离子水(pH用乙酸调至5.0)混合,搅拌40min得整理液。

步骤S22.将上述苎麻面料浸入加热至45℃的整理液中浸泡25min;

步骤S23.通过二浸二轧工艺使苎麻面料的带液率控制在78%;

步骤S24.将浸有整理液的苎麻面料放入烘箱,于80℃预烘3min,使溶剂挥发,并促进缩合反应初步进行。

步骤S25.最后将苎麻面料于165℃焙烘2min。

对比例1

取同批次苎麻纤维基体,不进行纳米颗粒负载,直接捻线、织造制得苎麻面料,使用20g/L常规碳六防水剂,采用二浸二轧工艺使苎麻面料的带液率控制在80%,于100℃预烘5min后与150℃焙烘3min。

对比例2

与实施例1相比,仅进行至步骤S15,制备负载有纳米二氧化硅的改性苎麻纤维,再将改性苎麻纤维经捻线、织造制得苎麻面料,不进行低表面能涂层制备。

对比例3

采用未经任何处理的同批次原色苎麻纤维经捻线、织造制得苎麻面料,且不经低表面能处理。

对上述实施例和对比例制得的苎麻面料进行性能测试,具体测试方法如下:

静态水接触角测试

将样品平整地固定于样品台上,采用微量进样器产生一滴5μL的超纯水,并使其悬于针头。缓慢移动样平台,使液滴与样品表面接触后脱离针头。通过仪器配备的高速摄像头捕捉液滴在样品表面的静态图像,并利用Young-Laplace方程拟合或量角法计算液滴与样品表面的接触角。在每个样品的不同位置至少测量5次,取算术平均值作为最终结果。

水滴滚动角测试

将样品固定在可倾斜平台上,在样品表面滴加体积为10μL的去离子水,以1°/s的速率倾斜样平台。观察并记录水滴开始发生滚动瞬间的平台倾斜角度,此角度即为滚动角。

在不同位置重复测量5次,取平均值。

防尘性能测试

将尺寸为20cm×20cm的试样与一定质量的干燥标准灰尘一同放入滚筒式沾污试验机中。以30r/min的转速滚动处理30min时间,使灰尘与试样充分接触摩擦。取出试样,用软毛刷轻轻刷去表面未牢固附着的灰尘。将沾污后的试样与标准沾污灰色样卡进行对比,评定沾污等级。

等级评定:5级(最好,无沾污)至1级(最差,严重沾污)。

透气性测试

将试样夹持在20cm2测试面积的试样台上。调节风机,使试样两侧形成100Pa的压差,仪器直接测量并显示在该压差下,垂直通过试样给定面积的气流速率。

在每个样品的不同部位测试10次,取算术平均值。

抑菌性能测试

选用金黄色葡萄球菌(ATCC6538,Gram+)和大肠杆菌(ATCC25922,Gram-)作为代表性菌种。将试样剪碎成0.5g左右,放入盛有菌液的三角烧瓶中。将三角烧瓶置于恒温振荡器中,在(24±1)℃下振荡接触18-24h,取振荡前后的菌液进行稀释并培养计数。

抑菌率的计算公式为:

抑菌率(%)=[(A-B)/A]×100%

A:空白对照样振荡后平均菌落数

B:抗菌试样振荡后平均菌落数耐洗涤性测试

配制标准洗涤液,将试样与一定数量的陪洗布放入洗涤容器中,在40℃下洗涤30min,完成一次洗涤循环后,用清水漂洗并烘干或晾干,即为1次洗涤。

重复上述过程至20次。

洗涤后的样品需在标准大气条件下调湿4小时以上,再对其进行水接触角、防尘等级等性能的测试,以评价其耐久性。

如图1所示,实施例1-3的水接触角均大于150°,滚动角小于10°,实现了超疏水效果,防尘等级达到5级。这得益于“微纳二级结构”与“低表面能涂层”的协同效应。对比例1仅低表面能涂层因缺乏粗糙结构,疏水性和防尘性均一般。对比例2仅有纳米结构,给苎麻窗帘带来了一定的疏水性和防尘性,但效果不如微纳二级结构与低表面能涂层协同效应。

实施例1-3的透气率下降率均小于10.1%,远低于对比例1的40.6%。这表明本方案的改性处理仅在纤维表面纳米尺度进行,成功避免了传统高分子涂层技术(对比例1)堵塞纤维间孔隙的致命缺点,保留了苎麻窗帘高透气、高透湿的优点。

苎麻纤维本身具有抑菌性(见对比例3,81.2%),负载纳米颗粒后抑菌性提升至85.6%(见对比例2)。而经过完整处理的实施例1-3,抑菌率高达99.5%以上,这证明纳米颗粒与苎麻纤维产生了协同增效作用,赋予了产品卓越的抗菌性能。

经20次标准水洗后,实施例1-3的超疏水和防尘性能仅有轻微下降,远优于对比例

1,这证明了微纳二级结构与低表面能涂层赋予了苎麻窗帘防水防尘性能更佳的耐久性。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

文章摘自国家发明专利,一种防尘抑菌苎麻窗帘,发明人:黄才广,丁肇祥,张其领,孙磊,申请号 202511267322.7,申请日 2025.09.05。