摘 要:针对工业大麻配套的收获装备存在不便布置和操作等问题,设计一种工业大麻配套收获装备液压系统,能够保证工业大麻从切割到收纳持续运行。首先,在认真剖析装备结构和液压系统功能的基础上,对该装备液压系统中的各部分进行设计,确认液压元件参数,并在此基础上进行选型。然后,通过AMESim软件予以分析,经分析证明:由于设置调速阀,使作业系统流量和转速保持稳定,保证了元件运动的平顺性;动态负载变化时,行走马达扭矩和压力差、转速和流量等参数均稳定在设计值左右,能满足设计要求。最后,通过实验证明:该装备液压系统设计恰当、元件选型无误,在额定工况下行走系统压力为15.2MPa、麻茎切割系统压力为15.1MPa、立姿输送系统和卧姿输送系统压力分别为9.8MPa和11.1MPa、斜辊梳脱系统压力为15.4MPa、油散压损为0.65MPa、3h温升为54.5℃,各项测试值均在规定范围内,能很好地满足工业大麻配套收获装备作业的工况要求。

关键词:工业大麻;收获装备;液压系统;仿真分析

引言

工业大麻经济价值非常高,全身各部分均可用,其茎秆可生产纤维和麻骨,广泛应用于纺织、复合材料和造纸等行业[1];花叶可用于提取药物,其中大麻二酚CBD具有抗焦虑、抗炎症、抗癫痫等作用,花叶亦可用于生产肥料和动物饲料[1-2];麻籽可直接或加工后食用,应用于食品保健等行业[3];麻根可以生产各类生物燃料和用于土壤改良[3-4]。随着工业大麻多功能利用的拓展,使其生产装备快速发展[5-7]。收获是工业大麻生产的重要环节之一,而国内对收获的研究很少,尤其是对收获装置作业参数优化的研究[8]。

目前,工业大麻机械化收获技术存在短板,收获装备应转型升级,工业大麻收获技术应由人工收获和机械化收割方式向机械化联合收获方向发展[9]。液压元件以其安装简便、易于受控、操作方便和故障率低等优点[10],适合收获机的转型升级。为此,设计了一种工业大麻配套收获机液压系统。

1 整机结构与工作原理

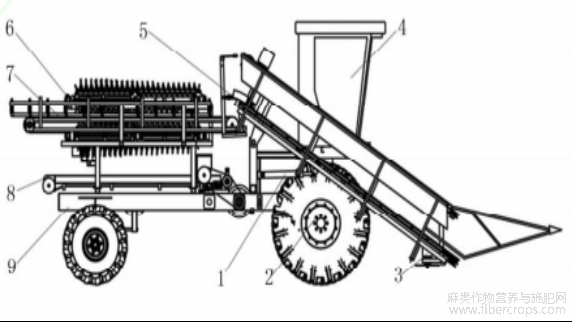

工业大麻配套收获装备主要结构[11]如图1所示。

图1 收获装备总体结构图

1.举升油缸;2.行走装置;3.麻茎切割装置;4.驾驶室;5.立姿输送装置;6.斜辊梳脱装置;7.卧姿输送装置;8.分类收纳装置;9.机架。

工业大麻配套收获装备(以下简称收获装备)可一次作业实现麻茎切割—立姿输送—斜辊梳脱—分类收纳等工序。作业时,举升油缸带动麻茎切割装置下降,切割锯片割下的大麻进入立姿输送装置,将大麻竖直向上输送;大麻通过输送装置到达收获装备顶部,再通过立姿转卧姿装置使大麻变成水平状态,转入卧姿输送装置;由斜辊梳脱装置进行花叶穗梳脱,梳脱下来花叶穗和茎秆落进分类收纳输送装置,进行分类收纳。作业完成后,举升油缸使麻茎切割装置抬升,收获装备离开收获地块。收获装备的主要技术指标如表1所示。

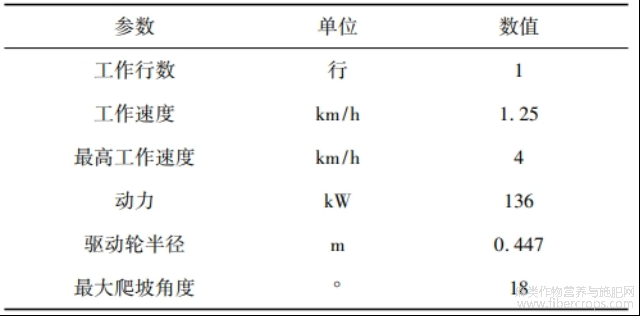

表1 收获装备主要技术指标

2 液压系统设计

2.1 主液压系统

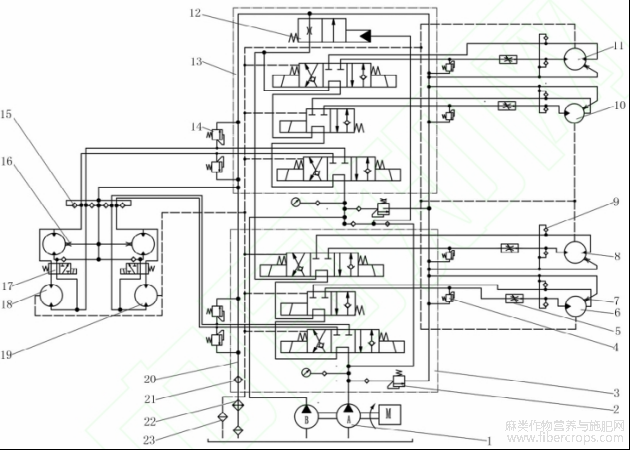

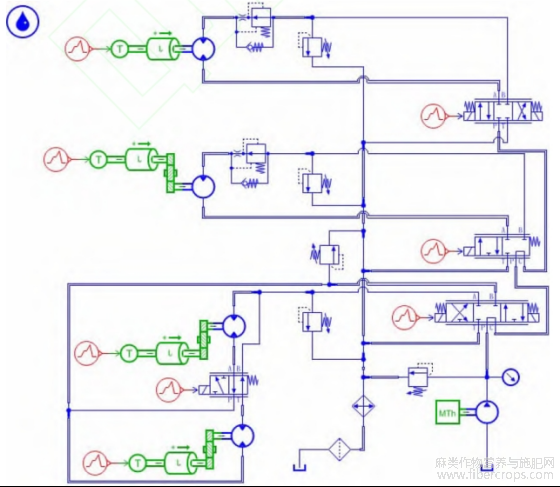

主液压系统包括行走系统和作业系统,如图2所示。采用双泵定量液压系统,共用1个双联泵A、B和两个电磁换向阀组,六联电磁换向阀随A、B两泵分为两组。双泵定量液压系统可将两边行走马达的控制阀和需要组合动作元件的控制阀分别安置在不同的阀组中,解决了收获装备在行走中的直线行走和部分元件间的组合作业问题[12]。

图2 收获装备主液压系统图

1.双联泵;2.主溢流阀;3.换向阀组1;4.溢流阀1;5.调速阀;6.立姿输送马达;7.节流阀1;8.麻茎切割马达;9.补油阀1;10.卧姿输送马达;11.斜辊梳脱马达;12.限速阀;13.换向阀组2;14.溢流阀2;15.补油阀2;16.节流阀2;17.双速阀;18.右行走马达;19.左行走马达;20.回油总管;21.背压阀;22.散热器;23.过滤器。

行走系统除了与作业系统共用的双联泵和电磁换向阀组外,还包括溢流阀、补油阀、行走马达、双速阀和限速阀等,用于控制收获装备的行走。左右两侧行走装置均由一对马达带动,每对行走马达由双速阀控制,并采用串并联马达回路[13]。当控制双速阀使每侧的一对马达处于串联时,为高速小扭矩工况;当操纵双速阀使其处于并联时,为低速大扭矩工况。

作业系统除了与行走系统共用的双联泵和电磁换向阀组外,还包括溢流阀、调速阀、补油阀、斜辊梳脱马达、卧姿输送马达、立姿输送马达和麻茎切割马达等,主要用于控制夹持输送装置、斜辊梳脱装置、麻茎切割装置和分类收纳装备等作业装备。

由图2可以看出,主液压系统由双联泵中A泵和B泵分别组成两个独立的回路。泵A泵出的液压油经换向阀组1驱动麻茎切割马达和立姿输送马达,并流入左行走马达;泵B输出的液压油经电磁换向阀组2驱动斜辊梳脱马达和卧姿输送马达,并流入右行走马达。为保证作业时收获装置速度的稳定性,消除负载对液压马达流量的影响,在每个作业液压回路上设置调速阀。

进入主液压系统各液压马达内部和马达壳体内的液压油温度不同,马达各零件膨胀程度也不同,会造成密封滑动面卡死[13]。为此,在每个作业马达壳体内引入和接出两个油口,使马达内部形成不断的循环油,不但可冲去壳体内的磨屑,且可使马达各零部件内外和液压油的温度相同,从而有效防止马达配合面发卡或咬死。此外,为确保主液压系统的稳定性和可靠性,双泵定量液压系统还设有补油回路,通过补油阀控制工作。

2.2 辅助液压系统

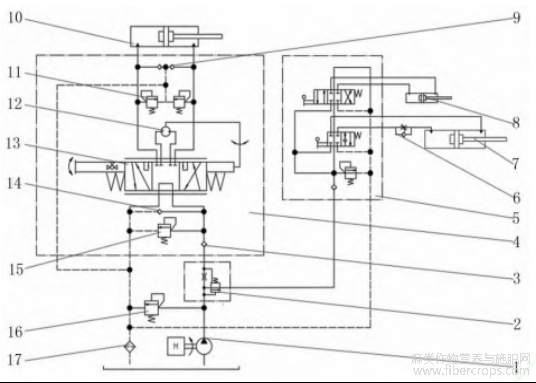

辅助液压系统主要包括全液压转向系统和辅助控制系统两部分,如图3所示。两部分同时由齿轮泵驱动,并由单路稳定分流阀控制,可确保转转向油路流量稳定。

图3 收获装备辅助液压系统图

1.齿轮泵;2.单路稳定分流阀;3.进口单向阀;4.转向器;5.换向阀组;6.单向节流阀;7.麻茎切割举升油缸;8.分类收纳皮带张紧油缸;9.双向补油阀;10.转向油缸;11.双向缓冲阀;12.计量马达;13.随动转阀;14.人力转向单向阀;15.进口溢流阀;16.油泵安全阀;17.过滤器。

全液压转向系统采用开芯联FK阀型系统,包括全液压转向器和转向油缸等。其中,全液压转向器包括随动转阀、计量马达和FK组合阀块等。FK组合阀块与全液压转向器配合使用,并组合进口溢流阀、双向缓冲阀等,起到保护作用。

辅助控制系统包括齿轮泵、单路稳定分流阀、换向阀组、单向节流阀、麻茎切割举升油缸和分类收纳皮带张紧油缸等。来自单路稳定分流阀的液压油通过换向阀组控制麻茎切割举升油缸和分类收纳皮带张紧油缸。

2.3 液压系统主要元件选型

2.3.1 行走马达选型

行走马达的最高转速nmax为

![]()

式中:v为整机最大行驶速度的数值,单位km/h,取v=4km/h;R为驱动轮半径的数值,单位m,取R=0.447m;i为最大传动比,取i=11。

代入式(1)得nmax≈261r/min。

因收获装备作业时加速阻力相对较小,故在计算牵引力时只需考虑滚动阻力Ff和坡度阻力Fh,收获装备需要的牵引力F为

式中:μ为滚动阻力系数,取μ=0.25;α为最大坡度角的数值,单位(°),取α=18°;m为整机质量的数值,单位kg,取m=2152kg;g为重力加速度的数值,单位m/s2,取g=9.8m/s2。

整理可得F=11530.7N。

车轮滚动需要的力矩T为

![]()

经计算得T=234.28N·m。

行走马达排量q1为

![]()

式中:ΔP为行走马达出入口压力差的数值,单位MPa,取ΔP=16MPa;ηm为行走马达的机械效率,取ηm=0.92。

经计算得q1=99.95mL/r。根据行走马达速度和扭矩要求,参考机械设计手册,选择型号JM31-E0.125的径向柱塞马达,技术参数如表2所示。

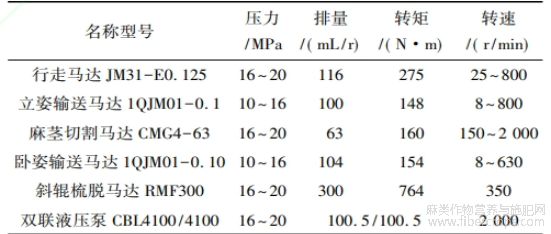

表2 主要液压元件参数

依据行走马达参数,得出需要液压泵流量Q1为

![]()

式中:ηv1为行走马达容积效率,取ηv1=0.9。经计算得Q1≈28.99L/min。

2.3.2 双联泵中A泵驱动元件选型

1)立姿输送马达。立姿输送链条的速度v'为

![]()

式中:v1为收获装备行进速度的数值,单位m/s,取v1=0.35m/s;β为立姿输送装置作业时与地面夹角的数值,单位(°),取β=35°[14]。

计算得v'=0.43m/s。

立姿输送主动链轮转速n1为

![]()

式中:r1为立姿输送主动链轮半径的数值,单位m,取r1=0.068m。

经计算得n1=60.42r/min。

立姿输送马达的转速n2为

![]()

式中:z1为立姿输送主动链轮齿数,取z1=30;z2为立姿输送马达链轮齿数,取z2=14[14]。

经计算得n2=129.47r/min。根据立姿输送马达转速和扭矩要求,参考机械设计手册选择型号1QJM01-0.1径向球塞式马达,技术指标如表2所示。依据立姿输送马达的参数,得出需要液压泵流量Q2为

![]()

式中:ηv2为立姿输送马达容积效率,取ηv2=0.95;q2为立姿输送马达排量的数值,单位mL/r,取q2=100mL/r。

经计算得Q2=13.63L/min。

2)麻茎切割马达。依据麻茎切割作业要求,麻茎切割马达的设计转速应在1600r/min以上,结合麻茎切割马达的扭矩要求,参考机械设计手册选择型号CMG4-63高速液压马达,技术参数如表2所示。依据麻茎切割马达的参数,得出需要液压泵流量Q3为

![]()

式中:ηv3为麻茎切割马达容积效率,取ηv3=0.94;q3为麻茎切割马达排量的数值,单位mL/r,取q3=63mL/r;n3为麻茎切割马达转速的数值,单位r/min,取n3=1600r/min。

经计算得Q3=107.23L/min。

双联泵中A泵驱动左行走马达、立姿输送马达和麻茎切割马达,3个马达同时工作时总流量QmaxA为

![]()

式中:QY为溢流阀最小溢流量的数值,单位L/min,取QY=3L/min。

经计算得QmaxA=152.85L/min。

双联泵中A泵泵出流量需满足

![]()

式中:K为系统泄漏系数(1.1~1.3),取K=1.25。

经计算取QA=191 L/min。

2.3.3 双联泵中B泵驱动元件选型

1)卧姿输送马达。卧姿输送马达比立姿输送马达传输负荷和排量稍大,因此卧姿输送马达所需齿轮泵流量Q4也稍大,取Q4=14.9L/min。参照立姿输送马达,卧姿输送装置选用型号为1QJM01-0.10径向球塞式马达。

2)斜辊梳脱马达。依据梳脱斜辊设计转速,斜辊梳脱马达转速n6为

![]()

式中:z7为梳脱斜辊主动链轮齿数,取z7=10;z6为斜辊梳脱马达链轮齿数,取z6=19;n7为梳脱斜辊转速的数值,单位r/min,取n7=600r/min。

经计算n6=315.79r/min。根据斜辊梳脱马达转速和扭矩要求,选取型号为RMF300低速大扭矩马达,技术指标如表2所示。

以斜辊梳脱马达的参数为依据,计算所需齿轮泵流量Q5为

![]()

式中:ηv5为斜辊梳脱马达容积效率,取ηv5=0.9;q5为斜辊梳脱马达排量的数值,单位mL/r,取q5=300mL/r。

经计算Q5=105.26L/min。

双联泵中B泵驱动右行走马达、卧姿输送马达和斜辊梳脱马达,3个马达同时工作时的总流量QmaxB为

![]()

经计算得QmaxB=152.15L/min。

双联泵中B泵泵出流量需满足

![]()

故取QB=190.25L/min。

2.3.4 双联泵选型

A泵排量qA为

![]()

B泵排量qB为

![]()

式中:nc为柴油机转速的数值,单位r/min,取nc=2000r/min。计算得qA=95.50mL/r,qB=95.1mL/r。

根据双联泵转速和扭矩要求,确定双联泵的型号为CBL4100/4100,技术参数如表2所示。

2.3.5 散热器选型

收获装备作业时液压系统发热量大,油箱的散热无法保证油温处于允许范围内,必须在回油管路设置散热器,使工作液压油温度维持在40℃~70℃之间。

1)液压系统发热功率。计算散热器热换量时,一般取系统总功率的1/3~1/2作为液压系统的油温发热功率,本液压系统取1/2,即液压系统发热功率Phr为[15]

![]()

式中:P为双联泵输出功率的数值,单位kW,取P=115.6kW(取双联泵的总效率为0.85)。

将数据代入式(19),计算得Phr=57.8kW。

2)液压油箱散热功率。首先,计算油箱的容量V为

![]()

式中:Qv为双联泵的输出流量QA+QB的数值,单位L/min;α为经验系数,取α=7。

由计算得V=2668.75L,则油箱散热面积A为

![]()

由式(21)得A=12.51m2。

则油箱的散热功率Phc为

![]()

式中:ΔT为油温与环境温度差的数值,单位℃,取ΔT=45℃;K'为油箱散热系数的数值,单位W/(m2·℃),查手册取K'=16W/(m2·℃)。

经计算Phc=9.01kW。

3)散热器散热面积A1的计算公式为

式中:k1为散热器传热系数的数值,单位W/(m2·K),风冷取k1=55W/(m2·K);α'为污垢系数,一般取α'=1.5;Δtm为油和气平均温升的数值,单位K;T1、T2分别为进入、流出散热器液压油温度的数值,单位℃,取T1=75℃、T2=50℃;t1、t2分别为空气进入、流出散热器温度的数值,单位℃,取t1=25℃、t2=40℃。

经计算A1=4.39m2。参照液压技术手册选取换热面积为5m2的FL-5空气冷却器。

3 液压系统仿真分析

因立姿输送和麻茎切割液压系统与卧姿输送和斜辊梳脱液压系统回路基本相同,故对左行走液压系统、立姿输送和麻茎切割液压系统进行仿真分析[16]。

3.1 仿真建模和参数设置

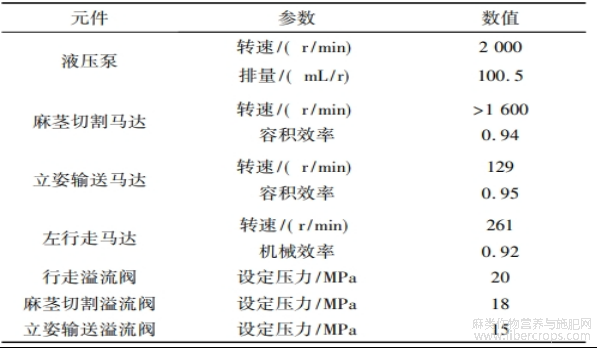

根据图2设计的麻茎切割、立姿输送液压系统和左行走液压系统,利用仿真软件AMESim建立其仿真模型,如图4所示,仿真参数如表3所示。

图4 麻茎切割、立姿输送液压系统和左行走液压系统仿真试验图

表3 麻茎切割、立姿输送液压系统和左行走液压系统仿真参数

3.2 仿真结果分析

3.2.1 麻茎切割液压系统

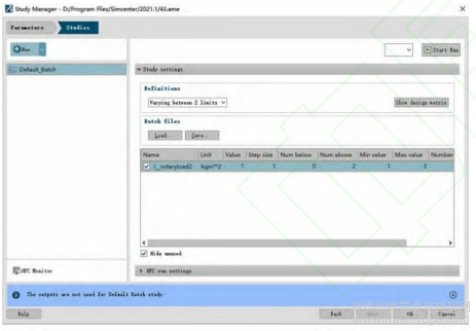

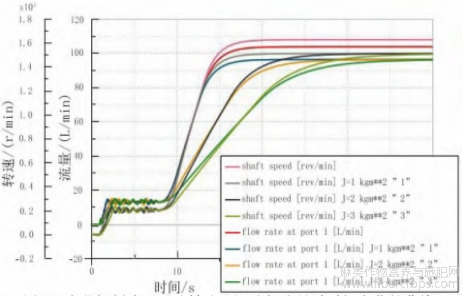

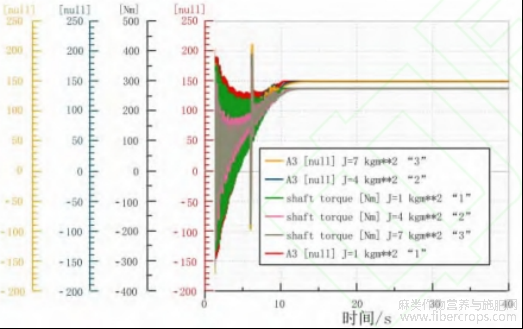

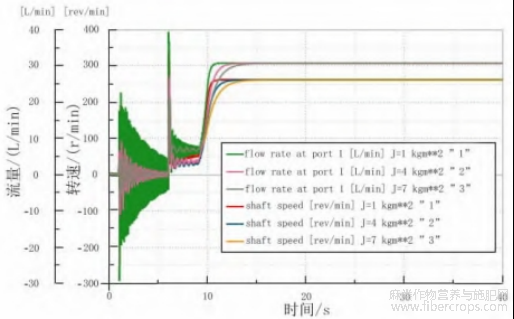

为研究不同旋转负载条件下麻茎切割液压马达的动态特性,采用AMESim软件对麻茎切割液压系统进行仿真,批量仿真时旋转负载的设置值[17]如图5所示。在不同负载条件下批处理时,麻茎切割液压马达转速和调速阀流量随时间变化的曲线如图6所示。

图5 麻茎切割液压系统批量仿真时旋转负载设置值

图6 麻茎切割液压马达转速和调速阀流量随时间变化的曲线

由图6可知,麻茎切割液压马达的转速很高,达到稳定转速所需时间较长,尤其是随着旋转负载的增大,转速达到稳定值的时间也更长;但因设置了调速阀,保证了旋转负载变化时,麻茎切割马达转速稳定在1628r/min左右,调速阀流量稳定在103L/min左右,基本满足设计要求。

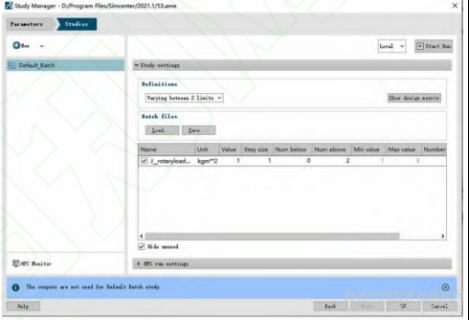

3.2.2 立姿输送液压系统仿真结果分析

为分析不同旋转负载条件下立姿输送液压马达动态特性的可行性,利用AMESim软件对立姿输送液压系统进行批量仿真,旋转负载的设置值如图7所示。在不同旋转负载条件下批处理时,立姿输送液压马达转速和调速阀流量随时间变化的批量仿真曲线如图8所示。

图7 立姿输送液压系统批量仿真时旋转负载设置值

图8 立姿输送马达转速和调速阀流量随时间变化的批量仿真曲线

由仿真结果可看出,由于设置调速阀,可使作业系统流量和转速保持稳定,负载变化时立姿输送马达开始作业后,很快就稳定在129r/min左右,保证了工业大麻输送的稳定性;调速阀流量保持在13L/min,均达到设计要求。

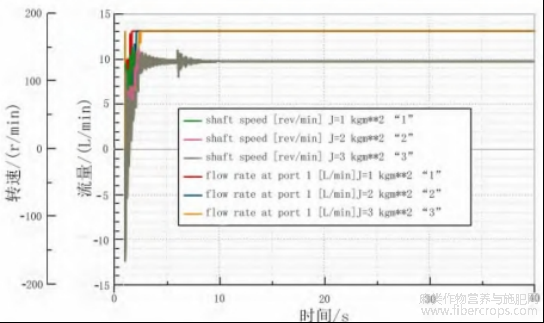

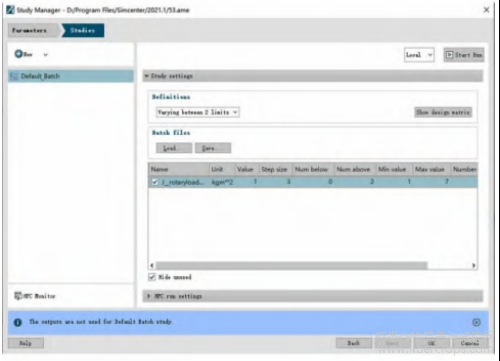

3.2.3 左行走液压系统仿真分析

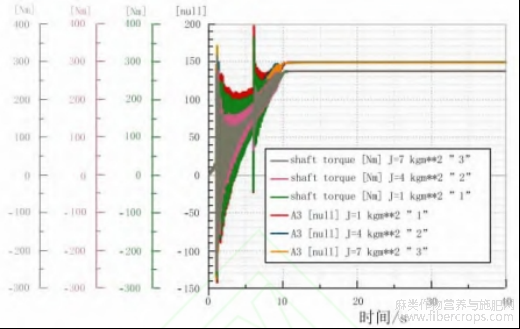

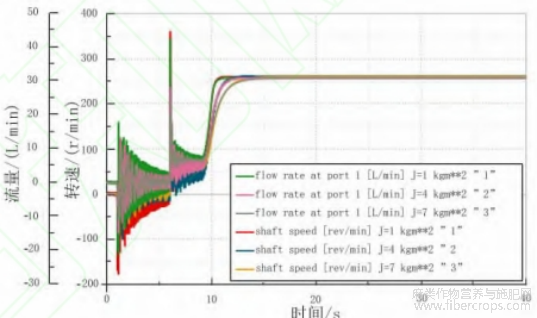

为探究在不同负载下左行走马达的动态特性,运用AMESim软件对左行走液压系统开展批处理,旋转负荷的配置值[18]如图9所示。在不同负载下批处理时,左行走上部马达扭矩和压力差,以及转速和流量随时间变化的批量仿真曲线如图10和图11所示。

图9 左行走液压系统批量仿真时旋转负载设置值

图10 左行走上部马达扭矩与压力差随时间变化的批量仿真曲线

图11 左行走上部马达转速与流量随时间变化的批量仿真曲线

左行走下部马达扭矩与压力差,以及转速和流量随时间变化的批量仿真曲线如图12和图13所示。

图12 左行走下部马达扭矩与压力差随时间变化的批量仿真曲线

图13 左行走下部马达转速与流量随时间变化的批量仿真曲线

由仿真结果可看出,随着旋转负载的增大,左行走液压马达扭矩、压力差、转速和流量等参数达到稳定值的时间较长。在不同的旋转负载下,左行走两个液压马达扭矩稳定在276N·m左右,压力差稳定在15MPa左右,转速稳定在261r/min左右,流量稳定30L/min左右,均满足设计要求。

4 液压系统试验

为进一步验证整机液压系统的性能,各液压元件能否满足作业要求,液压系统各部参数调整是否合理[19],试制完成一台样机,并对样机进行调试和试验。

4.1 空载压力试验和调试

样机组装完毕并冲洗液压管路后,向液压系统加入适量的N46号低凝液压油并排净空气,起动柴油机使液压系统空运转,检查处理漏油部位并进行调整,空转合格后进行压力试验。

4.1.1 空载压力试验

试验压力为25MPa,通过加大油门和调整溢流阀,按级提高试验压力,每提高一级保压3min,升到试验压力后保压约10min。

4.1.2 空载系统调试

空载调试是在无载荷的条件下运转,检查液压系统的各元件、各回路工作是否正常[20]。调试步骤为①使所有换向阀处于中间位置,间歇运转液压泵,保证整个液压系统充分得到润滑,检查泵的卸荷压力和噪声、油箱的油面高度、油箱内有无泡沫。对异常的予以调整和处理。②调整溢流阀。依次将液压元件所驱动的工作机构固定,操作换向阀使阀杆处于某作业位置,依次将溢流阀从小到大调节到规定的压力值,检查溢流阀在调节过程中有无异常现象[21]。③排净系统内的空气,直至液压油中没有泡沫和气泡为止。④检查所有液压管路和元件的连接情况,对发现的问题予以处理。

4.1.3 单项系统调试

1)流量调试。调试前与所驱动的系统断开,通过调速阀对马达由低速向高速逐步进行调试,接着使其反向运转。如空载运转正常,再停机把马达和所驱动的系统联接,同样通过调整调速阀使马达由低速向高速带负载运转,并达到设计要求。液压马达调试后,在起动、换向和停转时应平顺。

2)压力调试。压力调试要求先调整主溢流阀,再逐个调整各分路的溢流阀,调整后的数值应符合设计要求。

4.2 田间试验

4.2.1 试验条件与方法

2023年9月,在农科院绥化分院试验田开展了收获装备液压系统测试试验,黑土土壤地势平坦,空气相对湿度约62%,空气温度20℃[22]。测试时检查系统能否实现预定的工作要求,以及各部件压力和温度等是否符合要求。试验开始时,先采用低于额定的负载和速度,轻载作业正常后再逐渐调整溢流阀和流量阀到设计值,做额定负载试验。田间试验现场如图14所示[23]。

图14 收获装备田间试验

4.2.2 试验结果

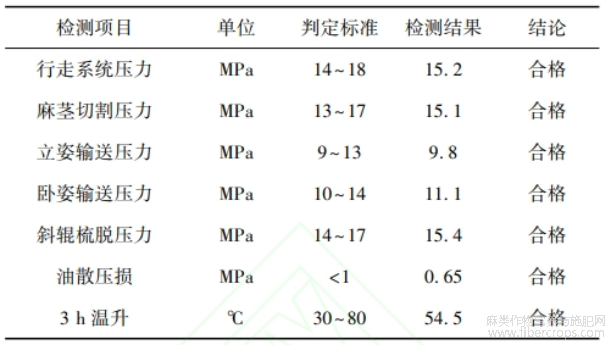

收获装备在额定工况下,整机液压系统试验结果如表4所示。

表4 整机液压系统检测结果

由表4可知,测试值均在合格范围内,与GB/T3766—2015《液压传动系统及其元件的通用规则和安全要求》的要求相符[24],可以满足收获装备作业要求。

5 小结

1)设计的一种收获装备液压系统,能够完成工业大麻从切割到收纳的持续作业。

2)运用AMESim软件对行走和作业液压系统进行仿真分析,结果表明由于设置调速阀,能使作业系统流量和转速保持稳定,保证了作业系统运动的平顺性,验证了设计的合理性;同时旋转负载变化时,行走液压马达扭矩和压力差、转速和流量均稳定在设计值范围内,基本满足设计要求。

参考文献

[1] 赵浩含,陈继康,熊和平.中国工业大麻种业创新发展策略研究[J].农业现代化研究,2020,41(5):765-771.

[2] DOWNER E J. Anti-inflammatory potential of terpenes present in cannabis sativa L[J]. ACS chemical neuroscience,2020,11(5):659-662.

[3] 向伟,马兰,刘佳杰,等.工业大麻生产全程机械化技术研发现状与展望[J].中国麻业科学,2021,43(6):320-332.

[4] 张元野,张明,房郁妍,等.高通量测序分析向日葵—工业大麻轮作土壤微生物群落结构变化[J].沈阳农业大学学报,2025,56(3):61-75.

[5] SHAHZAD A. Accelerated weathering properties of hemp fi-bre composites[J].OALib,2014,1(3):1-8.

[6] SINGH S, DEEPAK D, AGGARWAL L, et al. Tensile and flexural behavior of hemp fiber reinforced virgin - recycled HDPE matrix composites[J]. Procedia materials science,2014,6:1696-1702.

[7] 王盼,王晓楠,曹焜等.工业大麻的综合利用及产业发展现状[J].中国麻业科学,2025,47(3):159-167.

[8] 曹海峰,公衍峰.工业大麻(纤维)联合收获机收获装置参数优化试验[J].农机使用与维修,2024(4):21-23.

[9] 向伟,李镔桦,马兰,等.工业大麻机械化收获技术研究现状与发展分析[J].中国麻业科学,2022,44(3):190-200.

[10] 蔡文彦,詹永麒.液压传动系统[M].上海:上海交通大学出版社,1990.

[11] 施印炎,章永年,汪小禙,等.环保自走式芦蒿有序收获机的研制与样机试验[J].中国农机化学报,2018,39(11):17-21.

[12] 王存堂.工程机械液压系统及故障维修[M].2版.北京:化学工业出版社,2012:176-179.

[13] 范存德.液压技术手册[M].沈阳:辽宁科学技术出版社,2004:2020-2022.

[14] 刘学峰,张军强,刘学串,等.4CZ-1型大葱联合收获机液压系统设计研究[J].中国农机化学报,2020,41(9):118-123.

[15] 张鲁生,许胜元.禄口机场液压电梯性能的分析与比较[J].机床与液压,2012,40(11):164-165,87.

[16] 赵敏,杨波,李伟,等.基于AMESim修枝机液压系统的冲击设计与仿真[J].农机化研究,2025,47(10):284-291.

[17] 赵明鹏.玉米收获机液压与控制系统研究[D].济南:济南大学,2024.

[18] 李健,张皓瑜,郭艳玲,等.自走式蓝莓采摘机行走液压系统的设计与仿真[J].机床与液压,2022,50(23):88-92.

[19] 许鹏.丘陵山地模块化甘蔗割铺机液压系统开发与研究[D].柳州:广西科技大学,2023.

[20] 胡忠泉.钻机液压传动系统的调试及故障排除方法[J].装备制造技术,2015(1):248-250.

[21] 宋志安,王成龙,曹连民,等.液压传动与控制的Flu-idSIM建模与仿真[M].北京:机械工业出版社,2020.

[22] 刘继英.基于FLUENT软件的农用拖拉机液压系统布局设计[J].农机化研究,2024,46(3):242-245,251.

[23] 丁龙朋,王成霄,孙红涛,等.梳齿式落地红枣收获机液压系统的设计与试验[J].农机化研究,2023,45(8):149-154.

[24] 中国机械工业联合会.液压传动系统及其元件的通用规则和安全要求:GB/T3766—2015[S].北京:中国标准出版社,2015.

文章摘自:李厚贵,曹海峰,王志远,等.工业大麻配套收获装备液压系统设计和仿真[J].农机化研究,1-9[2026-01-07].https://link.cnki.net/urlid/23.1233.S.20251204.1410.004.