摘 要:为提升生物基PA56/罗布麻混纺纱的可纺性并推动绿色纺织材料发展,以20.8tex生物基PA56/罗布麻(80/20)环锭纺纱为对象,系统探讨其细纱工艺参数、混纺比例及纺纱方式对纱线性能的影响。采用三因素三水平正交试验,选取后区牵伸倍数、捻系数和锭子转速为变量,以断裂强度、条干均匀度(CV值)和3mm及以上毛羽根数为评价指标,结合极差分析与灰色聚类分析,确定最优工艺组合为后区牵伸倍数1.2倍、捻系数348、锭子转速10000r/min。进一步基于该优化工艺,制备了9种混纺比例(90/10、85/15、80/20、75/25、70/30、65/35、60/40、55/45和50/50)下的环锭纺、紧密纺和紧密赛络纺混纺纱,系统比较其力学性能与外观质量。结果表明:随着罗布麻含量增加,三种纺纱方式下纱线性能总体呈下降趋势;在相同混纺比下,紧密赛络纺纱线综合性能最优,其中生物基PA56/罗布麻混纺比例为80/20时,其断裂强度达到385.1cN/tex,3mm以下毛羽数为2030根/(100m),条干CV值为27.16%。研究结果可为生物基PA56/罗布麻混纺纱的工艺优化与产品开发提供理论支持。

关键词:生物基PA56;罗布麻;混纺纱;正交试验;纺纱方式

随着全球纺织工业向绿色化、功能化与可持续化方向不断推进,生物基合成纤维因其低碳环保特性及优异的综合性能,已成为当前纤维领域的研究热点[1]。其中,生物基聚酰胺56(PA56)作为一种新型生物基纤维,以可再生生物质资源(如玉米、秸秆等)为原料,通过微生物发酵法制得戊二胺,再与石油基己二酸进行聚合反应制备而成[2],兼具生物基材料的环保优势与合成纤维的高性能特点。PA56纤维与PA66纤维相比,其断裂强度接近PA66[3],具有更优越的生物降解性[4]、阻燃性[5]、吸湿性能[6]和染色性能[7]。然而,PA56纤维表面光滑、抱合力差,导致其单独成纱时易产生静电和毛羽,可纺性较差,因此在高附加值纺织品中的应用受到限制。罗布麻是中国特有的天然功能性纤维,被公认为“野生纤维之王”[8]。其富含黄酮类化合物与脂肪酸[9],具备天然的抗菌[10]、抗静电[11]、吸湿透气[12]及抗氧化特性[13]。然而,该纤维存在长度整齐度差、短绒率高等问题,导致其在单独纺纱时易发生断裂且制成率低,因此需通过与其他纤维混纺以改善可纺性。

混纺纱的工艺优化与性能研究是纺织领域的重要方向,现有研究多采用正交试验、极差法及灰色聚类分析等方法对纺纱工艺进行系统优化。例如,张梅等[14]通过正交试验优化了莫代尔/天茶/薄荷纤维混纺纱的工艺参数;孙浪涛等[15]综合运用单因子实验与正交试验对聚酰亚胺/涤纶/PE-PET混纺纱工艺进行研究;徐梦梦等[16]则通过正交试验结合极差法分析了棉/丝光羊毛混纺纱中细纱工序各因素的影响程度。在性能综合评价方面,牛建涛等[17]采用灰色关联法分析了绢丝混纺织物悬垂性与织物风格指标间的相关性;汪晗琪等[18]运用灰色关联度分析了中空涤/可持续棉混纺纱的综合性能。针对罗布麻纤维的混纺研究已取得一定进展。张晓芳等[19]探讨了不同混纺比对罗布麻/棉纱线性能的影响;田苏杰等[20]比较了三种纺纱方式对罗布麻/棉混纺纱性能的影响规律。张才前等[21]探讨了混纺比对涤棉平纹面料导湿排汗性能的影响;喻莉等[22]则系统研究了纺纱方式与混纺比例对Lyocell/木棉/羊毛混纺纱性能的影响。此外,卓辉等[23]对精梳棉/生物基锦纶56混纺工艺的探索,以及Yang等[24]对三种纺纱方式下粘胶纱性能的比较,均为混纺纱研究提供了重要参考。

为综合生物基PA56与罗布麻纤维的优良特性并改善罗布麻的可纺性,本文拟纺制新型生物基PA56/罗布麻混纺纱。首先,为提高80/20比例的20.8tex混纺纱的可纺性,对罗布麻纤维进行预处理,并采用正交试验优化其环锭纺工艺,结合极差分析与灰色聚类分析确定最优工艺参数。随后,基于该工艺进一步制备不同混纺比的环锭纺、紧密纺与紧密赛络纺纱线,系统探究混纺比例与纺纱方式对纱线强度、条干均匀度及毛羽的影响。通过合理配置混纺比,以期在满足纱线性能要求的同时有效控制原料成本,为混纺纱的开发提供参考。

1 实验

1.1 实验原料

生物基PA56(纤维平均长度38mm、断裂强度23.50cN/dtex、回潮率0.0252%),吐鲁番常新纺织有限公司;罗布麻(纤维细度14.05µm、断裂强度21.98cN/dtex、回潮率0.0487%),新疆大学纺织与服装学院纺织工程实验室。

1.2 实验设备

FB360梳理打样机(青岛海利佳纺织机械有限公司),DSDr-01型数字式小样并条机(天津市嘉诚机电设备有限公司),DSRo-04型数字式小样粗纱机(天津市嘉诚机电设备有限公司),DSSp-01型数字式小样细纱机(天津市嘉诚机电设备有限公司),YG(B)021D型电子单纱强力仪(温州市大荣纺织仪器有限公司),YG172A纱线毛羽测试仪(陕西长岭纺织机电科技有限公司),CT200条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司)。

1.3 纺纱流程

针对罗布麻纤维短绒率高、长度整齐度差的问题,首先对其进行了手动开松与闷麻预处理。该处理可在维持适宜回潮率的同时,减少纤维并丝、提升蓬松度,从而为后续纺纱工序创造有利条件。本文以线密度20.8tex的生物基PA56/罗布麻(80/20)混纺纱为例,选取细纱工序中的后区牵伸倍数(A)、捻系数(B)及锭速(C)三个关键参数进行正交试验设计,并借助极差分析与灰色聚类分析,确定了该纱线在环锭纺工艺下的最优参数组合。随后,基于此优化工艺,系统比较了不同混纺比例与纺纱方式对纱线性能的影响。在纺纱流程中,为精确控制混纺比例,先将生物基PA56与罗布麻纤维按设定比例人工称重混合,并适当提高罗布麻纤维的投料量以补偿加工损耗。具体工艺流程如下:FB360梳理打样机→DSDr-01型数字式小样并条机(二道)→DSRo-04型数字式小样粗纱机→DSSp-01型数字式小样细纱机。

1.3.1 梳理工艺

将预处理后的罗布麻与生物基PA56按既定比例人工称重并混合,随后投入FB360梳理打样机进行开松与梳理。该工序可以将纤维束分解为单纤维状态,降低纤维纠缠,并有效清除部分细小杂质与短绒。梳理机具体工艺参数设置为:主机变频8,卷绕变频4。通过两次低速梳理,实现了两种纤维的充分均匀混合,有助于减少后续纺纱的毛羽并降低断头率。

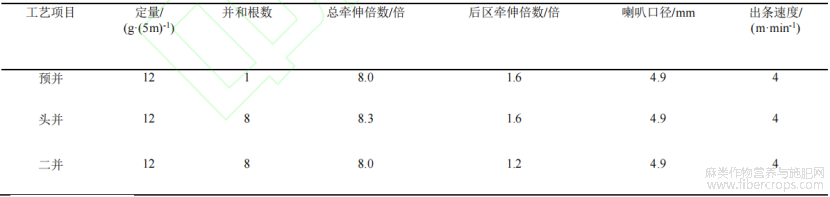

1.3.2 并条工艺

将8根条子进行并合,旨在降低其重量不匀率,使纤维分布更为均匀。随后,牵伸装置对并合后的条子进行拉伸,使纤维得以伸直、平行,并调整其长度与细度分布,从而促进生物基PA56与罗布麻纤维的充分混合,确保成纱质量的均匀性与稳定性。鉴于罗布麻纤维短绒率较高,本工序采用了较高的后区牵伸倍数,以保证纤维的充分伸直。并条机具体工艺参数如表1所示。

表1 并条机工艺参数

1.3.3 粗纱工艺

在粗纱工序中,为优化后续细纱的牵伸控制并提升成纱质量,采取了以下关键工艺配置:首先,采用较大的粗纱定量,以增强对纤维的控制,从而提高细纱的条干均匀度。其次,针对罗布麻纤维挺滑及短绒率高的特性,实施重加压,有效抑制纤维的意外牵伸。此外,选用较大的粗纱捻系数,以增强两种纤维间的抱合力,从而降低纱线断头率并进一步改善条干水平。粗纱机具体工艺参数设置为:粗纱定量3g/(10m),锭翼设定转速400r/min,锭翼落纱转速400r/min,总牵伸倍数8.67,后区牵伸倍数1.12,捻系数80。

1.3.4 细纱工艺

本文采用环锭纺、紧密纺与紧密赛络纺三种方式纺制混纺纱。为改善条干均匀度与纤维平均伸直度,并减少意外牵伸,纺纱过程中须加强对罗布麻纤维的控制。具体措施包括:适当减小前中罗拉中心距,使纤维变速点集中并稳定于前钳口;采用较小的胶圈钳口隔距,以降低牵伸力不匀,改善纱线条干;在保证正常牵伸的前提下,设定较小的后区牵伸倍数,从而有效控制浮游纤维,减少毛羽并提高条干均匀度。细纱机具体工艺参数设置为:细纱线密度20.8tex,总牵伸倍数14.4,隔距块规格2.5mm。

1.4 正交试验设计

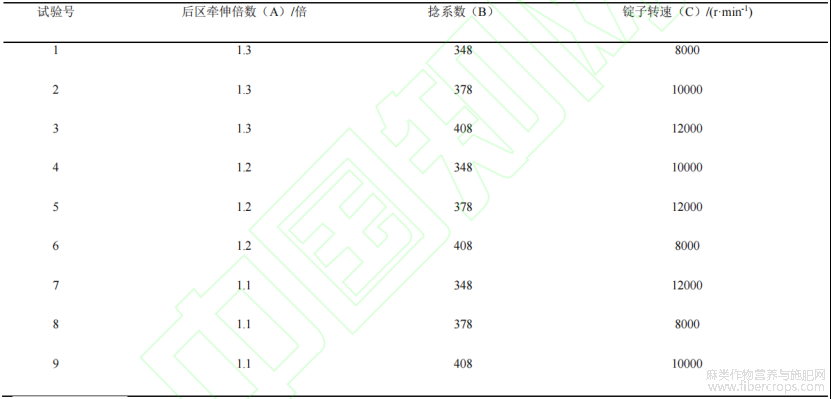

实验选取生物基PA56/罗布麻(80/20),设定细纱线密度为20.8tex,采用传统的环锭纺制纱线。选取后区牵伸倍数(A)、捻系数(B)和锭子转速(C)作为影响纱线性能的3个主要因素,每个因素设定3个水平。其中A因素的后区牵伸倍数分别设为1.3、1.2和1.1倍;B因素的捻系数分别设为348、378和408;C因素的锭子转速分别设为8000、10000r/min和12000r/min。正交试验方案设计如表2所示,

表2 正交试验方案表

1.5 测试方法

1.5.1 纱线强伸性能

参照GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》,使用YG(B)021D型电子单纱强力仪对混纺纱线进行测试。具体测试参数为:夹持距离500mm,拉伸速度500mm/min,测试次数50次,取平均值。

1.5.2 纱线毛羽根数

参照FZ/T 01086—2020《纺织品纱线毛羽测定方法投影计数法》,使用YG172A纱线毛羽测试仪对混纺纱线进行测试。具体测试参数为:测试片段长度10m,测试速度30m/min,测试次数10次,取平均值。

1.5.3 纱线条干均匀度

参照GB/T 3292.1—2008《纺织品纱线条干不匀试验方法第1部分:电容法》,使用CT200条干均匀度测试分析仪对混纺纱线进行测试。具体测试参数为:单次测试长度400m,测试速度400m/min,测试次数为10次,取平均值。

2 结果与分析

2.1 正交试验

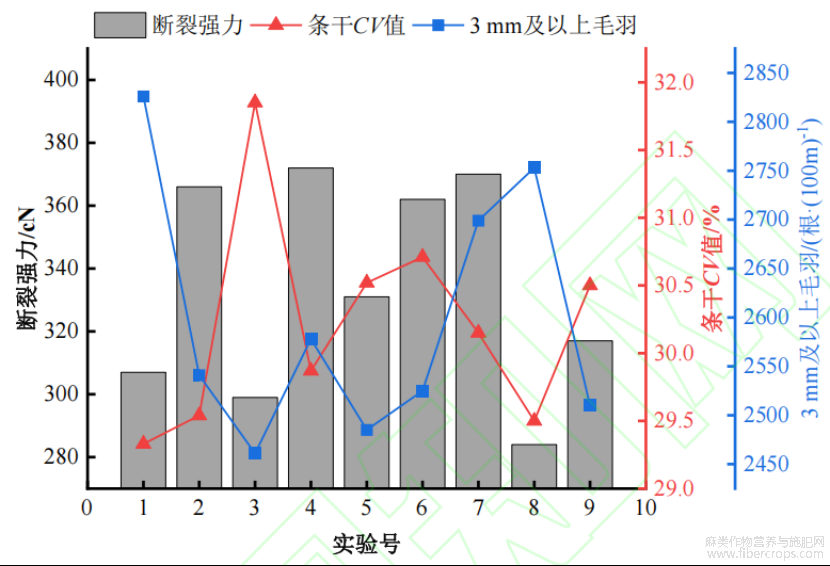

对正交试验纺制的9种混纺纱线进行断裂强力、毛羽数和条干CV值进行测试,采用极差法分析实验数据,通过计算各因素水平下指标的总和与极差,量化评估了不同工艺因素对纱线性能的影响程度,据此筛选出最优工艺组合。在评价体系中,断裂强力与纱线性能呈正相关,而条干CV值和3mm及以上毛羽数则与性能呈负相关。纱线性能测试结果如图1所示。

图1 混纺纱性能测试

2.1.1 各因素对纱线强力的影响

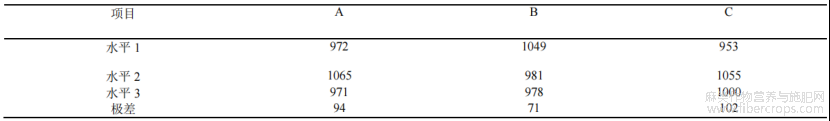

表3展示了各因素水平强力之和与极差。由表3可见,因素A(后区牵伸倍数)、B(捻系数)和C(锭子转速)的极差分别为94、71和102。极差越大,表明该因素对单纱强力的影响越显著,因此对单纱强力影响最大的因素是锭子转速,后区牵伸倍数次之,捻系数的影响相对最小。锭子转速主要通过以下机制影响强力:其一,影响纤维在纱线中的取向度,适宜的转速有利于纤维沿轴向排列,增强纤维间摩擦力与抱合力;其二,决定纱线的紧密度,适度提高转速可使纱体更紧密、减少内部空隙,从而提升强力;其三,过高的转速可能导致纤维损伤,而适宜的转速有助于保持纤维完整性。表中数据表明,随着锭子转速增加,纱线强力极差呈先增后减趋势,并在8000r/min时达到峰值。后区牵伸倍数对强度亦有较大影响,而捻系数的影响相对不显著。因此,在纺纱过程中应重点优化与控制锭子转速及后区牵伸倍数,以最大化纱线强力。

表3 各因素水平强力之和与极差

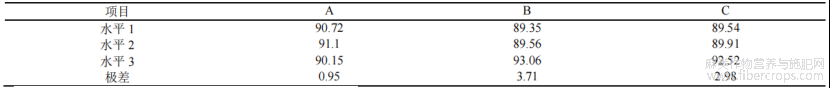

2.1.2 各因素对纱线条干CV值的影响

表4展示了各因素条干CV值之和与极差。由表4可见,因素A(后区牵伸倍数)、B(捻系数)和C(锭子转速)的极差分别为0.95、3.71和2.98。对条干均匀性影响最为显著的因素是捻系数,其次是锭子转速,后区牵伸倍数的影响相对最弱。随着捻系数增大,纱线条干CV值呈逐步上升趋势,在捻系数为348时达到最优。锭子转速对条干CV值亦具有一定影响,而后区牵伸倍数的影响相对较小。综上,在纺纱过程中应重点控制捻系数与锭子转速,以优化纱线的条干均匀性。

表4 各因素水平条干CV值之和与极差

2.1.3 各因素对纱线3mm及以上毛羽的影响

表5展示了3mm及以上毛羽之和与极差。由表5可见,因素A(后区牵伸倍数)的极差为374,因素B(捻系数)的极差为607,因素C(锭子转速)的极差为475。捻系数对纱线3mm及以上毛羽的影响最大,其次是锭子转速,最后是后区牵伸倍数。随着捻系数的增加,纱线3mm及以上毛羽呈现先减小后增加的趋势,当捻系数为378时,纱线3mm及以上毛羽最少。相比之下后区牵伸倍数和锭子转速对纱线3mm及以上毛羽根数也有一定程度影响。因此,在实际纺纱过程中,应优先调控捻系数,以实现对纱线毛羽的有效控制。

表5 各因素水平3mm及以上毛羽之和与极差

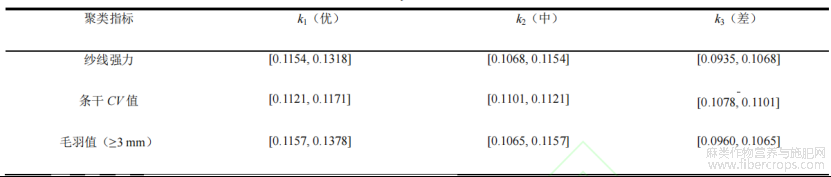

2.1.4 灰色聚类分析

由于正交试验在多指标优化中难以有效协调各性能指标(尤其当指标间关联性较弱时)并进行综合评价,本文引入灰色聚类分析方法以优化混纺纱工艺参数。该方法通过构建灰色关联度模型,系统整合与量化分析纱线的三项关键性能指标——断裂强力、条干CV值和3mm及以上毛羽根数,从而实现对纺纱工艺参数的综合评价。基于灰色聚类分析结果,可筛选出综合性能最优的纺纱工艺方案,为后续不同比例混纺纱的制备提供理论依据。由于各指标大小单位不一,需要对数据进行无量纲化处理,其中条干CV和3mm及以上毛羽数越大,混纺纱的性能越差,故进行负相关处理,强力越高,混纺纱性能越好,故进行正相关处理。将9种混纺纱线3项指标根据式(1)处理后得到一个9×3的矩阵Xij。

(1)

(1)

(2)

(2)

由式(3)—(5)可求出每个聚类指标性能优k1灰类、中k2灰类和差k3灰类的区间。计算所得的各指标灰类区间如表6所示。

(3)

(3)

(4)

(4)

(5)

(5)

式(3)—(5)中:j=1,2,3,…,m;dj为xij的极差(i=1,2,3,…,n);(xij)max为xij的最大值(i=1,2,3,…,n);(xij)min为xij最小值(i=1,2,3,…,n)。

表6 灰类区间

将αj,βj,yj设为各性能不同区间的中点得到式(6):

(6)

(6)

白化权函数fjk(*)定义为式(7)—(9):

(7)

(7)

(8)

(8)

(9)

(9)

由此定义K子类的边界值λjk:

(10)

(10)

根据式(11)计算标准权ηjk:

(11)

(11)

得出:

(12)

(12)

根据fijk(xij)与ηjk,按照式(13)求得灰类权系数σjk:

![]() (13)

(13)

得出:

(14)

(14)

在灰色聚类分析中,σik表明在该灰度区间的概率大小,根据概率数值大小可以分析比较9种方案的优劣。比如上述实验8在三种灰度区间中,其中差灰度区间的系数最高,表明主要集中在差类灰度区间,概率为0.6737。因此可以分析得出:实验3、实验4和实验9处于优灰度区间,实验5处于中等灰度区间;实验1、实验2、实验6、实验7和实验8处于差灰度区间。在优灰度区间中,实验4出现的概率最大,为0.3475,表明在该工艺参数设置下纱线综合性能表现良好。最佳纺纱工艺参数为:捻系数348,锭速10000r/min,后区牵伸倍数1.2倍。

2.2 混纺比和纺纱方式对纱线性能影响

2.2.1 断裂强力分析

纱线的断裂是指在受到外力作用下,纤维之间发生断裂滑移的过程,混纺纱的断裂强力主要由其纱线中纤维的强力和纤维间的抱合力决定。混纺比例和纺纱方式是影响混纺纱断裂强力主要因素。混纺纱的断裂强力如图2所示。

图2 纱线断裂强力

如图2所示,在相同纺纱方式下,随着罗布麻纤维含量的增加,混纺纱的断裂强力总体呈下降趋势,且在罗布麻占比低于20%时下降较缓,超过20%后降幅显著增大;当罗布麻含量达到50%时,三种纺纱方式所得纱线的断裂强力趋于一致,均约为175cN/tex。该现象主要归因于两方面因素:一方面,罗布麻纤维为高强低伸型纤维,初始模量高、断裂伸长率低,且其断裂强度低于生物基PA56,随着其比例增加导致混纺纱整体断裂强力降低;另一方面,罗布麻纤维表面光滑、缺乏天然转曲,与生物基PA56之间抱合力较差,纤维易滑移,进一步削弱了纱线强力。

从纺纱方式来看,在相同混纺比例下,紧密赛络纺纱线的断裂强力最高,环锭纺次之,紧密纺最低。紧密赛络纺通过减小纺纱三角区,有效抑制了纤维在加捻过程中的滑移与松散,促进纤维内外层充分转移,从而增强纤维间抱合力和摩擦力,提升纱线强力。此外,集聚与合股的双重作用也显著降低了纱线毛羽,减少纤维在受力时的滑移与断裂,进一步优化断裂强度。相比之下,环锭纺与紧密纺虽具备一定工艺优化效果,但在结构控制与性能提升方面不及紧密赛络纺显著。

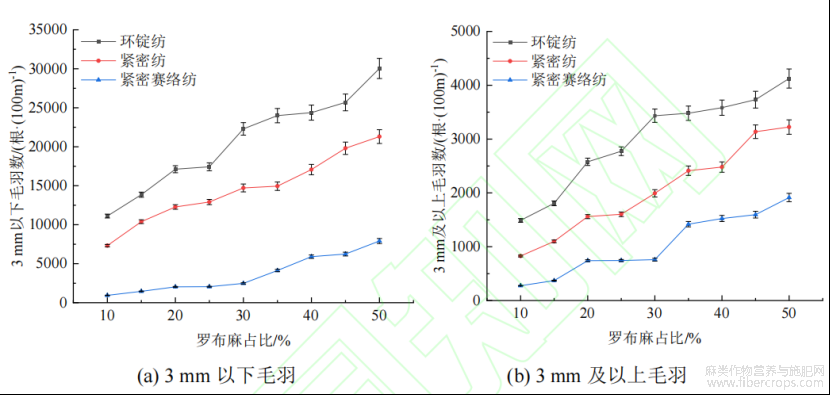

2.2.2 毛羽分析

纱线毛羽的形成源于纺纱工艺流程中纤维的复杂运动行为,是纤维在纺纱过程中受多种相互作用力共同影响的结果。混纺纱毛羽数如图3所示。

图3 纱线毛羽根数

如图3所示,在罗布麻/生物基PA56混纺纱中,随着罗布麻纤维比例的增加,三种纺纱方式下纱线的毛羽数量均呈现上升趋势。该现象主要归因于罗布麻纤维本身的特性:其长度较短、整齐度差,短纤维占比较高,在纺纱过程中易从纱体中被抽出而形成毛羽;同时,罗布麻纤维表面光滑、缺乏天然转曲,导致纤维间抱合力不足,进一步加剧了纤维滑移与毛羽的产生。从纺纱方式的影响来看,环锭纺因加捻三角区较大,纤维在加捻时易发生滑移和松散,故毛羽数量较多。紧密纺通过优化纤维须条结构,在加捻前使纤维更为平行、紧密排列,有效减小了加捻三角区,从而显著抑制毛羽的产生。紧密赛络纺在紧密纺的基础上引入双股结构,进一步增强了纤维间的紧密性,减少了纤维滑移与抽出现象,因而表现出最优的毛羽控制效果。

2.2.3 条干均匀度分析

纱线条干均匀度是衡量纱线质量的重要指标之一,它反映了纱线在长度方向上粗细变化的均匀程度。条干均匀度的好坏直接影响到织物的外观、手感和性能。混纺纱条干均匀度如图4所示。

图4 纱线条干CV值

如图4所示,在罗布麻与生物基锦纶(PA56)混纺过程中,随着罗布麻纤维在混纺纱中比例的增加,三种纺纱方式下的条干均匀度呈现明显差异,其中紧密赛络纺最优,紧密纺次之,环锭纺最差。环锭纺因加捻三角区较大,纤维在加捻时易发生滑移和松散,导致毛羽增多、纤维分布不均,条干均匀度较差。紧密纺在加捻前使纤维趋于平行并紧密排列,有效缩小了加捻三角区,从而减少了毛羽,改善了条干均匀度。而紧密赛络纺在紧密纺基础上引入双股结构,进一步抑制了毛羽的产生,使纤维在加捻过程中结合更紧密,减少了滑移与纤维抽出现象,因而条干均匀度最佳。

3 结论

本文采用正交试验与极差分析和灰色聚类分析相结合的方法,系统研究了后区牵伸倍数、捻系数及锭子转速对生物基PA56/罗布麻(80/20)环锭纺混纺纱细纱工艺的影响。在此基础上,进一步对不同混纺比例及纺纱方式下所制备的生物基PA56/罗布麻混纺纱的断裂强力、毛羽指数及条干均匀度等关键性能指标进行了测试与对比分析,主要得出以下结论:

a)捻系数与锭子转速是影响生物基PA56/罗布麻混纺纱断裂强力、毛羽及条干均匀度的关键工艺参数。在确保后区牵伸倍数足以使粗纱正常牵伸的前提下,二者宜采用偏小设定。最优纺纱工艺参数为:后区牵伸倍数1.2倍,捻系数348,锭子转速10000r/min。

b)随着罗布麻纤维含量的增加,混纺纱的断裂强力逐渐下降,毛羽数上升,条干均匀度恶化。在三种纺纱方式中,紧密赛络纺所制备混纺纱的综合性能最佳,紧密纺次之,环锭纺最差。综合比较各项性能指标可知,在生物基PA56/罗布麻混纺比为80/20时,采用紧密赛络纺工艺制备的纱线综合性能最优,其断裂强度为385.1cN/tex,3mm以下毛羽数为2030根/(100m),条干CV值为27.16%。

本文提高了生物基PA56/罗布麻混纺纱的可纺性,一方面可以减少资源浪费和节约生产成本,同时可以根据不同的应用需求选择合适的纺纱方式。

参考文献:

[1]刘晓涵,王宇轩,谢雯,等.抗菌热湿舒适复合功能服用面料的性能[J].现代纺织技术,2024,32(4):52-59.

LIU X H,WANG Y X,XIE W,et al.Performance of antibacterial clothing fabric with the composite functions of thermal-moisture comfort[J].Advanced Textile Technology,2024,32(4):52-59.

[2]张俊辉,丛洪莲.生物基聚酰胺56长丝及面料性能研究[J].丝绸,2018,55(12):25-31.

ZHANG J H,CONG H L.Study on bio-based polyamide 56 filament and its fabric properties[J].Journal of Silk,2018,55(12):25-31.

[3]WU J Q,WANG Y,WANG Y T,et al.Characterization,antistatic treatment and spinnability of bio-based polyamide 5,6 staple fibers[J].Journal of Macromolecular Science,Part B,2022,61(2):281-297.

[4]LUO K,LIU J,ABBAY K,et al.The relationships between the structure and properties of PA56 and PA66 and their fibers[J].Polymers,2023,15(13):2877.

[5]鲁盼盼,安宁,郑舒言,等.生物基聚己二酸戊二胺(PA56)的性能及应用[J].化工新型材料,2024,52(S2):99-103.

LU P P,AN N,ZHENG S Y,et al.Properties and applications of bio-based poly(pentamethylene adipamide)(PA56)[J].New Chemical Materials,2024,52(S2):99-103.

[6]王建明,李永锋,郝新敏,等.生物基锦纶56和锦纶66的结构与吸放湿性能评价[J].纺织学报,2021,42(8):1-7.

WANG J M,LI Y F,HAO X M,et al.Study on structure and moisture absorption and liberation properties of bio-based polyamide 56 and polyamide 66[J].Journal of Textile Research,2021,42(8):1-7.

[7]罗巧玲,付少海,王冬,等.生物基锦纶56弱酸性染料仿绿色植被染色[J].纺织学报,2025,46(2):130-137.

LUO Q L,FU S H,WANG D,et al.Dyeing of bio-based polyamide 56 with weak acidic dyes for green vegetation imitation [J].Journal of Textile Research,2025,46(2):130-137.

[8]XIANG T,WU L,ISAH M B,et al.Apocynum venetum,a medicinal,economical and ecological plant:A review update[J].PeerJ,2023,11:e14966.

[9]GAO G,ABUBAKAR A S,CHEN J,et al.Comparative genome and metabolome analyses uncover the evolution and flavonoid biosynthesis between Apocynum venetum and Apocynum hendersonii[J].iScience,2023,26(5):106772.

[10]WANG L,WANG C,ZHANG Q,et al.Comparison of morphological,structural and antibacterial properties of different Apocynum venetum poly(lactic acid)/nanocellulose nanofiber films[J].Textile Research Journal,2020,90(5/6):593-605.

[11]王丽莎,胡雪敏,青艳,等.罗布麻的主要化学成分与作用及其在纺织领域的应用[J].毛纺科技,2024,52(9):137-143.

WANG L S,HU X M,QING Y,et al.The main chemical components and functions of Apocynum venetum and its application in textile field[J].Wool Textile Journal,2024,52(9):137-143.

[12]顾秦榕,谢春萍,王广斌,等.罗布麻纤维结构与性能测试研究[J].丝绸,2017,54(2):11-15.

GU Q R,XIE C P,WANG G B,et al.Study on microstructures and properties of Apocynum venetum fiber[J].Journal of Silk,2017,54(2):11-15.

[13]ABUBAKAR A S,HUANG X,BIRHANIE Z M,et al.Phytochemical composition,antioxidant,antibacterial,and enzyme inhibitory activities of various organic extracts from Apocynum hendersonii (hook.f.) woodson[J].Plants,2022,11(15):1964.

[14]张梅,盛爱军,张赛,等.莫代尔/天茶/薄荷纤维抗菌凉感混纺纱的开发[J].上海纺织科技,2022,50(2):35-37.

ZHANG M,SHENG A J,ZHANG S,et al.Development of contact cooling and antibacterial blended yarn spun with modal fiber,tentea fiber and mint fiber[J].Shanghai Textile Science & Technology,2022,50(2):35-37.

[15]孙浪涛,陈琪,杨霓,等.聚酰亚胺/涤纶/PE-PET皮芯型纤维混纺纱的开发[J].上海纺织科技,2025,53(1):42-47.

SUN L T,CHEN Q,YANG N,et al.Development of polyimide/polyester/PE-PET core-type fiber blended yarn[J].Shanghai Textile Science & Technology,2025,53(1):42-47.

[16]徐梦梦,崔益怀,吉宜军,等.棉/丝光羊毛集聚纺混纺纱工艺参数的优化[J].毛纺科技,2024,52(2):1-5.

XU M M,CUI Y H,JI Y J,et al.Optimization of process parameters of cotton/mercerized wool compact spinning blended yarn[J].Wool Textile Journal,2024,52(2):1-5.

[17]牛建涛,胡绮,李桂景,等.绢丝混纺织物悬垂系数与KES指标的灰色关联与相关性分析[J].现代纺织技术,2016,24

(5):39-42.

NIU J T,HU Q,LI G J,et al.Analysis of grey incidence and correlation between draping coefficient and KES indexes of spun silk blended fabrics[J].Advanced Textile Technology,2016,24(5):39-42.

[18]汪晗琪,武维莉,顾学锋,等.可持续棉混纺纱线的主成分灰色关联分析[J].现代纺织技术,2021,29(6):55-61.

WANG H Q,WU W L,GU X F,et al.Grey relational analysis of principal components of sustainable cotton blended yarn[J].Advanced Textile Technology,2021,29(6):55-61.

[19]张晓芳,葛化博,冯杰,等.罗布麻与棉混纺纱线及植物染面料的性能研究[J].丝绸,2022,59(10):49-57.

ZHANG X F,GE H B,FENG J,et al.Study on properties of Apocynum and cotton blended yarns and resultant fabrics by plant dyes[J].Journal of Silk,2022,59(10):49-57.

[20]田苏杰,苏旭中.不同纺纱方式的罗布麻/棉混纺纱性能[J].上海纺织科技,2023,51(10):1-4.

TIAN S J,SU X Z.Properties of Apocynum cotton blended yarn with different spinning methods[J].Shanghai Textile Science & Technology,2023,51(10):18-24.

[21]张才前,孟少妮,麻海燕.混纺比对涤棉平纹面料导湿排汗性能的影响[J].现代纺织技术,2025,33(1):30-35.

ZHANG C Q,MENG S N,MA H Y.Influence of the blending ratio on moisture diffusion and perspiration of polyerster/cotton blended plain fabrics[J].Advanced Textile Technology,2025,33(1):30-35.

[22]喻莉,赵连英,顾学锋.纺纱方式和木棉纤维含量对Lyocell/木棉纤维/羊毛混纺纱性能的影响[J].毛纺科技,2024,52

(4):18-24.

YU L, ZHAO L Y,GU X F.Effect of spinning method and kapok fiber content on properties of Lyocell/kapok fiber/wool blended yarn [J].Wool Textile Journal,2024,52(4):18-24.

[23]卓辉,刘新金.生物基锦纶56赛络菲尔纱的开发与性能[J].现代纺织技术,2022,30(6):95-101.

ZHUO H,LIU X J.Development of the bio-based polyamide 56 Sirofil yarn and its performance[J].Advanced Textile Technology,2022,30(6):95-101.

[24]YANG R H,PAN B,WANG L J,et al.Blending effects and performance of ring-,rotor-,and air-jet-spun color-blended viscose yarns[J] .Cellulose,2021,28(3):1769-1780.

文章摘自:金新,李强,宋均燕等.生物基 PA56/罗布麻混纺纱的开发与性能[J/OL].现代纺织技术.https://link.cnki.net/urlid/33.1249.TS.20251203.1103.008