摘 要:研究了黄麻基羧甲基纤维素钠溶液的性能及其在活性染料印花中的应用性能,分析了其替代海藻酸钠的可行性。结果表明,黄麻基羧甲基纤维素钠成糊性及其溶液的流变性优于海藻酸钠,且抱水性、化学助剂相容性、印花提升性、脱糊率及印花产品的色牢度与海藻酸钠相当,印花渗透性受黏度影响较小。与棉基羧甲基纤维素钠相比,黄麻基羧甲基纤维素钠的成糊性、抱水性与渗透性稍差,但具有较好的印花提升性和脱糊率。

关键词:糊料;羧甲基纤维素钠;黄麻;活性染料;印花

糊料是印花色浆的重要组分之一,对印花图案的轮廓清晰度、色泽鲜艳度、得色量及色彩均匀性等性能具有决定性影响[1]。目前,常用的印花糊料主要包括海藻酸钠(SA)、淀粉及其衍生物、纤维素衍生物、合成高分子类糊料以及无机矿物类糊料等[2-3]。其中,海藻酸钠因印花均匀性好、图案轮廓清晰、手感柔软等优良特性,已成为应用最广泛的印花糊料[4]。然而,近年来海洋污染加剧导致海藻酸钠产量显著下降,加之其在其他领域的广泛应用,使其价格持续上涨,严重压缩了印花产品的利润空间。此外,受国际形势复杂多变、限电限产政策以及原材料成本上升等多重因素影响,印花企业的盈利空间进一步收窄。印染企业对原材料价格更为敏感,因此对成本控制提出了更高要求[5-6]。在此背景下,开发价格低廉且性能与海藻酸钠相当的新型糊料,具有广阔的市场前景。

羧甲基纤维素钠(CMC)是一种水溶性纤维素衍生物,其结构由纤维素中部分羟基(—OH)被羧甲基(—CH2COONa)取代而形成。在水中电离后,CMC带有较强的负电性,与阴离子染料分子之间产生静电斥力,因此适用于阴离子染料印花[7]。CMC原料来源广泛、可生物降解,被认为是替代海藻酸钠的理想选择之一。

天然植物纤维是CMC最主要的提取来源,主要包括木材、竹材、秸秆、棉花和麻类等。黄麻是一种资源丰富、价格低廉的韧皮纤维,因单纤维较短(约2.5mm)、手感粗硬、刚度大、抱合力差等特点,长期主要用于地毯、包装及低端纺织服装等领域。然而,黄麻的纤维素含量较高,占其干质量的60%~70%,这为其高值化利用提供了可能[8-10]。基于黄麻纤维素含量高的优势,课题组将黄麻纤维中提取的纤维素制成羧甲基纤维素钠,研究了黄麻基羧甲基纤维素钠溶液的成糊性、流变性、化学助剂相容性、抱水性及其在活性染料印花中的应用性能;通过与棉基CMC和海藻酸钠进行对比,评估其在活性染料印花中替代海藻酸钠的可行性。

1 试验部分

1.1 织物、试剂与仪器

织物纯棉机织物漂白布

试剂黄麻基羧甲基纤维素钠(记为CMC麻,绍兴文理学院实验室自制),棉基羧甲基纤维素钠(记为CMC棉,工业级,杭州弘博新材料有限公司),海藻酸钠(SA,工业级,浙江山川轻纺科技有限公司),活性嫩黄P-6G、活性艳蓝P-3RX、活性藏青P-2NG(工业级,上海东美化工有限公司),尿素、碳酸氢钠(分析纯,上海阿拉丁生化科技股份有限公司),防染盐S(工业级,上海源叶生物科技有限公司),皂粉(工业级,纳爱斯集团有限公司)

仪器Datacolor600型测色配色仪(美国Datacolor公司),SW-12型耐洗色牢度试验机(山东莱州市电子仪器有限公司),NDJ-4A型旋转式黏度计(上海越平科学仪器有限公司),DGG-9240B型电热恒温鼓风干燥箱(上海森信实验仪器有限公司),YB802G万能汽蒸焙烘机(温州市大荣纺织仪器有限公司)

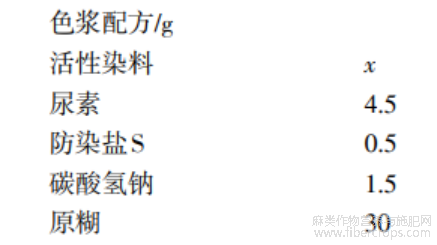

1.2 印花工艺

加水至总质量50g。SA原糊、CMC棉原糊和CMC麻原糊的糊料质量分数分别是7.0%、3.5%和3.5%。

工艺流程:色浆调制→手工刮印花纹→烘干(80℃,3min)→汽蒸(102℃,7min)→水洗→皂煮(皂粉3g/L,95℃处理10min,浴比1∶20)→水洗→烘干

1.3 性能测试

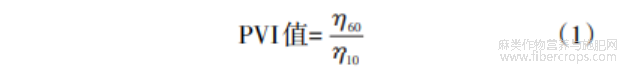

1.3.1 印花黏度指数(PVI值)

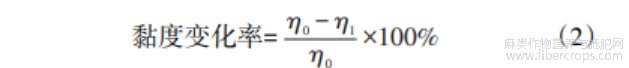

采用NDJ-4A型旋转式黏度计测定糊料的黏度,每个样品测试3次,取平均值。根据式(1)计算印花黏度指数(PVI值),根据式(2)计算黏度变化率。

式中:η60为60r/min时糊料黏度(mPa·s);η10为10r/min时糊料黏度(mPa·s)。

式中:η0为糊料初始黏度(mPa·s);η1为糊料溶液发生变化后的黏度(mPa·s)。

1.3.2 抱水性

采用滤纸法测定糊料的抱水性。将中速定性滤纸(10cm×3cm)插入盛有糊料溶液的烧杯中,使液面与距滤纸底边1cm处的标线齐平。随后,分别记录5、10及30min时水分在滤纸上的上升高度[6]。

1.3.3 K/S值与渗透性

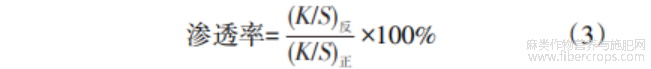

采用Datacolor600型测色配色仪测试印花织物的K/S值,并应用式(3)计算渗透率。

式中:(K/S)反为印花织物反面的K/S值;(K/S)正为印花织物正面的K/S值。

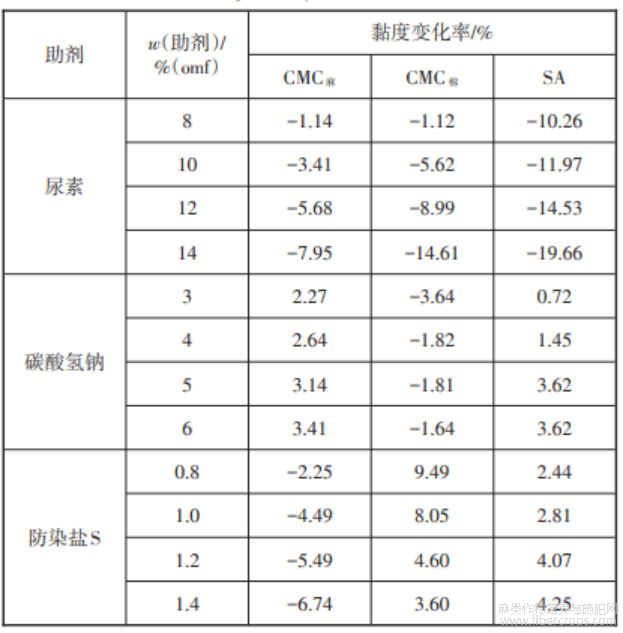

1.3.4 脱糊率

根据式(4)计算脱糊率:

式中:m0为待印织物的绝对干质量(g);m1为刮印后织物的绝对干质量(g);m2为脱糊后印花织物的绝对干质量(g)。

1.3.5 色牢度

参照GB/T3921—2008《纺织品色牢度试验耐皂洗色牢度》和GB/T3920—2008《纺织品色牢度试验耐摩擦色牢度》分别测试耐皂洗色牢度和耐摩擦色牢度。

2 结果与讨论

2.1 糊料性能

2.1.1 糊料质量分数对糊料溶液黏度的影响

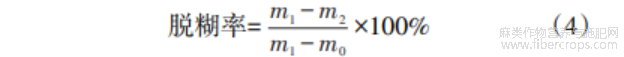

成糊性是印花糊料的一项重要指标,成糊性越好,制取相同黏度的糊料溶液时所需糊料用量就越少,可在一定程度上降低生产成本和废弃物排放。CMC棉、CMC麻和SA糊料质量分数对糊料溶液黏度的影响如图1所示。

图1 糊料质量分数对糊料溶液黏度的影响

由图1可知,随着CMC麻、CMC棉和SA三种糊料质量分数的增大,糊料溶液的黏度均逐渐增大。当CMC麻与CMC棉糊料质量分数达到2.5%后,其糊料溶液的黏度迅速增大,而SA糊料溶液的黏度需在SA质量分数超过4.0%时才会迅速增大。此外,制备相同黏度的原糊时,CMC麻的用量明显少于SA。由此可见,CMC麻具有良好的成糊性。

2.1.2 糊料质量分数对PVI值的影响

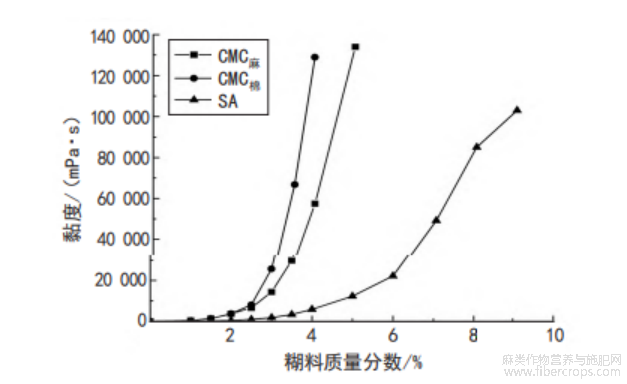

流变性是指物体在切应力作用下的流动变形特性,对糊料的印花性能具有重要影响。在实际生产中,常用印花黏度指数(PVI值)来表示糊料的流变性。流变性不仅与糊料的种类有关,还受糊料质量分数影响。3种糊料质量分数对其糊料溶液的PVI值的影响如图2所示。

图2 糊料质量分数对PVI值的影响

由图2可见,随着CMC麻、CMC棉和SA糊料质量分数的增加,其溶液PVI值均逐渐减小,其中CMC棉的降幅最为显著,而SA相对平缓。值得注意的是,CMC麻与SA糊料溶液的PVI值下降速率分别在质量分数为3.5%与6.0%时出现拐点,此后降速加快,CMC麻尤为明显。对比相同质量分数下的PVI值,SA为三者中最高。这是由于PVI值与糊料黏度负相关,而在相同质量分数下SA糊料溶液黏度最低(图1);此外,糊料本身的结构与性能也显著影响PVI值。因此,在相同质量分数下,尽管CMC麻的黏度低于CMC棉,其PVI值却更高。综上,CMC麻的流变性弱于SA但强于CMC棉。

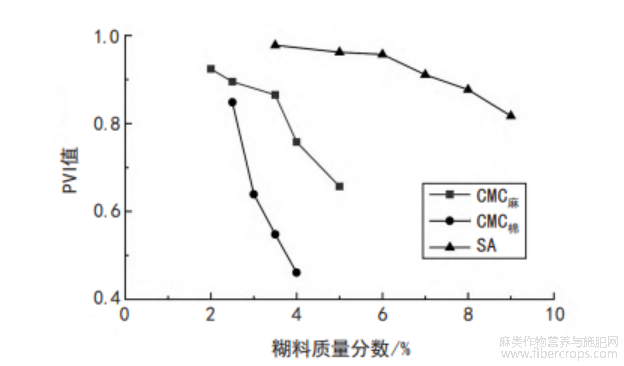

2.1.3 化学助剂相容性

糊料的化学助剂相容性是指其溶液黏度在添加化学助剂后保持稳定的能力,是评价印花糊料的一项关键指标。试验以黏度变化率作为评价指标,探究CMC麻与尿素、碳酸氢钠、防染盐S等几种活性染料印花常用助剂的相容性,并与CMC棉和SA进行了对比,结果如表1所示。

表1 化学助剂相容性

注:为了使SA、CMC棉和CMC麻3种糊料溶液的黏度处于相近的值,SA、CMC棉和CMC麻糊料质量分数分别控制在7.0%、3.5%和3.5%(下同表2)。

由表1可知:(1)随着尿素用量的增加,CMC麻、CMC棉和SA溶液的黏度均呈现逐渐下降的趋势。这是因为尿素分子中的氨基会取代糊料中的部分钠离子,与羧基阴离子结合,导致原糊中钠离子的量增多,钠离子较强的水合作用使糊料吸附的水减少,游离水增多,进而导致原糊的黏度降低[11]。在尿素用量相同的情况下,CMC麻溶液的黏度变化率最小,即CMC麻与尿素的相容性优于SA和CMC棉。(2)CMC麻与SA溶液的黏度均随碳酸氢钠用量的增加而逐渐增大,但CMC麻溶液黏度变化幅度较小。对于CMC棉,当碳酸氢钠质量分数在6%以内时,CMC棉溶液的黏度虽然随着碳酸氢钠用量的增加而逐渐增大,但其黏度小于未添加碳酸氢钠时的黏度。其黏度虽随用量增加而上升,但始终低于未添加时的初始黏度。(3)CMC麻和CMC棉溶液的黏度均随着防染盐S用量的增加而逐渐减小,其中CMC麻溶液的黏度较未添加防染盐S时的小,而CMC棉溶液的黏度较未添加防染盐S时的大。SA溶液的黏度随着防染盐S质量分数的增加而逐渐增大。

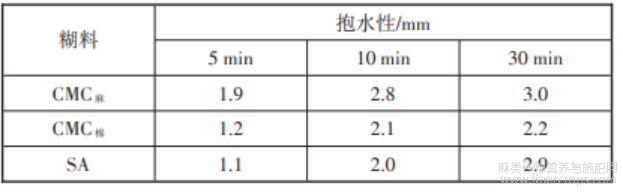

2.1.4 抱水性

抱水性是指原糊的水合能力,其作用在于润湿织物的同时能够堵塞织物毛细管,防止色浆渗化[12]。糊料的抱水性通常以30min时水分上升的高度来表示,上升高度越低,则抱水性越好。CMC麻、CMC棉和SA的抱水性测试结果如表2所示。

表2 抱水性

由表2可知,30min时CMC麻的水分上升高度与SA相当,但二者均高于CMC棉。另外,CMC麻在10min时上升的高度已接近其30min时的高度,相比之下,SA在10min与30min时的数值差异较大。水分上升的快慢会影响印花的清晰度:短时间内达到平衡高度,说明糊料能快速稳定,在网印时可有效防止色浆渗开,确保花纹轮廓清晰;若水分长时间持续上升,则表明网印时色浆仍处于不稳定状态,易产生渗化,最终导致花纹轮廓模糊。

2.2 印花性能

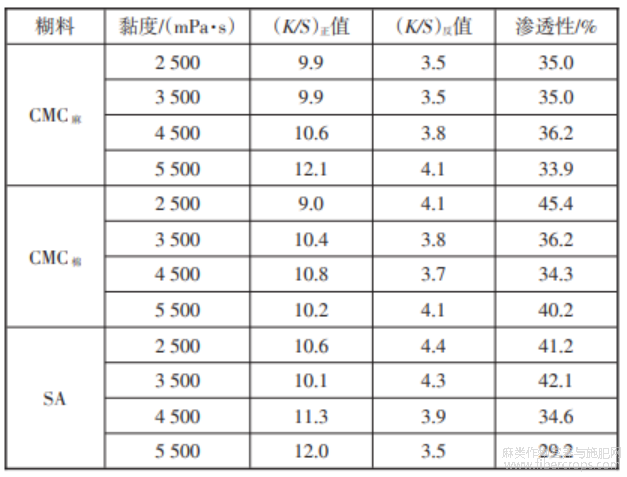

2.2.1 糊料黏度对印花K/S值与渗透性的影响

以活性艳蓝P-3RX为研究对象,分析了CMC麻在不同黏度条件下的得色量及渗透性,并与CMC棉和SA进行对比,结果如表3所示。

表3 糊料黏度对印花织物K/S值与渗透性的影响

由表3可知,随着CMC麻与SA糊料溶液黏度的增大,印花织物的(K/S)正值均逐渐增大,且二者的最大值相近,均高于CMC棉[其(K/S)正值在4500mPa·s时达到峰值]。在渗透性方面,CMC麻糊料溶液黏度对印花渗透性的影响最小,SA的印花渗透性随着糊料黏度的增大而逐渐减小。这可能是因为溶液黏度增大时,CMC麻溶液黏度在剪切力作用下快速下降,并渗透到织物反面,而SA溶液黏度在剪切力作用下变化较小,因黏度较大而降低了印花渗透性。

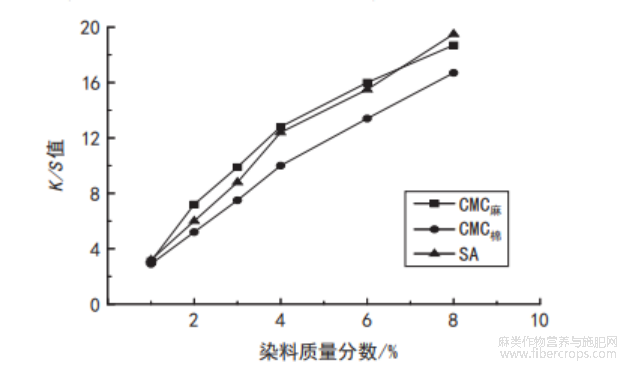

2.2.2 印花提升性

以活性艳蓝P-3RX为例,分析CMC麻对印花提升性的影响,并与CMC棉和SA进行比较,结果如图3所示。

图3 染料质量分数对印花织物K/S值的影响

由图3可见,CMC麻、CMC棉和SA印花织物的K/S值均随着染料质量分数的增大而逐渐增大。染料质量分数低于6%时,CMC麻印花织物的K/S值大于CMC棉和SA印花织物的K/S值,且CMC棉印花织物的K/S值最小。当染料质量分数达到8%时,CMC麻印花织物的K/S值略小于SA印花织物的K/S值。由此可见,CMC麻具有较好的印花提升性。

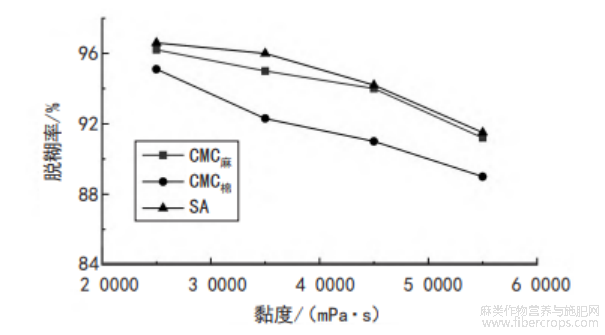

2.2.3 脱糊率

脱糊性是指糊料的易洗除性,糊料在汽蒸后要易于洗除,否则会对织物的花纹色泽、色牢度及手感产生不良影响[3]。CMC麻糊料溶液黏度对脱糊率的影响及其与CMC棉及SA脱糊率的对比结果如图4所示。

图4 糊料黏度对脱糊率的影响

由图4可见,随着CMC麻、CMC棉与SA糊料溶液黏度的增大,其脱糊率均逐渐降低。这是因为溶液黏度越大,糊料对织物的黏附性越强,其脱糊率越低。另外,CMC麻的脱糊率与SA相当,但明显高于CMC棉,可见CMC麻表现出更佳的脱糊性。

2.2.4 印花织物色牢度

表4为CMC麻、CMC棉和SA印花织物的色牢度测试结果。

表4 印花织物色牢度

表4表明:CMC麻、CMC棉及SA印花织物的色牢度表现接近,其耐洗与耐摩擦色牢度均达到4级以上。除糊料种类外,染料种类也是影响色牢度的关键因素。

3 结论

(1) 黄麻基羧甲基纤维素钠的成糊性与溶液流变性优于海藻酸钠,其抱水性则与海藻酸钠相当;然而,上述性能均略逊于棉基羧甲基纤维素钠。此外,黄麻基羧甲基纤维素钠与尿素、碳酸氢钠和防染盐等助剂具有良好的相容性。

(2) 在印花应用中,黄麻基羧甲基纤维素钠的提升力与脱糊率与海藻酸钠相近,并优于棉基羧甲基纤维素钠。其印花渗透性受黏度影响较小,且所得印花织物的色牢度与另外两种糊料相当。

参考文献

[1] 杨洪伟,金国标. 改性海藻酸钠糊料的印花性能研究[J]. 现代纺织技术,2015,23(2):13-16.

[2] 王宣滨,姜红红,刘海杰,等. 活性染料印花糊料研究进展[J]. 染整技术,2023,45(10):13-16.

[3] 赵涛. 染整工艺原理(下册)(第一版)[M]. 北京:中国纺织出版社,2009.

[4] 贾吉敏,杨照悦,郇路恒,等. 海藻糊料SD在印染中的应用[J]. 印染助剂,2023,40(6):36-40.

[5] 张永高,徐华君,章金芳,等. 分散染料印花用复配糊料的性能[J]. 印染,2018,44(18):37-39.

[6] 何鑫,刘鹏远,厉安昕,等. 改性海藻酸糊料的制备及其在活性印花中的应用[J]. 印染,2021,47(8):41-45.

[7] 米凯,吴华,汪青. 羧甲基改性糊料在活性染料印花中的应用研究[J]. 印染助剂,2014,31(6):33-38.

[8] SINGH H, INDER PREET SINGH J, SINGH S, et al. A brief review of jute fibre and its composites[J]. Materials Today:Proceedings, 2018, 5 (14):28427-28437.

[9] KOZLOWSKI R, BARANIECKI P, BARRIGA-BEDOYA J. Bast fibres(flax, hemp, jute, ramie, kenaf, abaca)[J]. Biodegradable and Sustainable Fibres, 2005(11):36-88.

[10]王维明. 黄麻纤维精细化及其染整深加工研究[D]. 上海:东华大学,2009.

[11]米凯. 羧甲基纤维素糊料的黏弹性及其在活性染料印花中的应用[D]. 郑州:中原工学院,2014.

[12] 白刚,陆佳明,刘晶. 海藻酸钠/CMC复配浆料物理性能及喷墨印花性能研究[J]. 绍兴文理学院学报,2015(9):20-22.

文章摘自:张忠,王维明.黄麻基羧甲基纤维素钠在活性染料印花中的应用[J].印染,2025,51(12):41-45.