摘 要:本发明公开了一种轮动抵压式亚麻纤维脱胶机构及其脱胶工艺,包括脱胶筒、容置单元、偏心式抵压盘;本发明在脱胶筒内部,通过多孔抵压板、伸缩挡片、上定位板、下定位板围成多个抵压空腔,如此使得亚麻纤维分散于多个抵压空腔内进行清洗挤压,避免大量堆积清洗挤压不便,在脱胶筒的内部中间自上而下均匀安装多个偏心式抵压盘,多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维,如此当多孔抵压板向外侧挤压时,使得亚麻纤维的溶解液体随着清洗水一同挤出,当多孔抵压板向内侧复位时,进行清洗水的冲击和吸水,为下次挤压做好准备,如此往复,实现自动高效的清洗脱胶作业。

权利要求书

1.一种轮动抵压式亚麻纤维脱胶机构,其特征在于,包括脱胶筒、容置单元、偏心式抵压盘;所述脱胶筒的前后左右四周分别安装一个容置单元;所述容置单元包括上定位板、下定位板、伸缩挡片、多孔抵压板;所述脱胶筒的四周上下分别安装上定位板和下定位板;所 述上定位板和下定位板之间安装一个多孔抵压板;所述多孔抵压板内外滑动安装于上定位板和下定位板之间;所述多孔抵压板的外侧两端分别安装伸缩挡片;所述多孔抵压板、伸缩 挡片、上定位板、下定位板围成抵压空腔,多个抵压空腔分布于脱胶筒前后左右四周;所述脱胶筒的内部中间自上而下均匀安装多个偏心式抵压盘,多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维。

2.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述脱胶筒的内部下方设有驱动电机;所述驱动电机的上端通过转动轴连接有转动杆;所述转动杆自上而下均匀连接多个偏心式抵压盘。

3.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述脱胶筒的上端中间设有加水管道;所述脱胶筒的下方中间两侧分别设有排水管道。

4.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述伸缩挡片由折叠伸缩材料或者弹性橡胶材料制成。

5.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述多孔抵压板的上下端部两侧分别设有滑动卡齿;所述上定位板和下定位板两侧均匀开设滑动卡槽;所述滑动卡齿滑动卡接于滑动卡槽上;所述滑动卡槽内设有抵压弹簧;所述抵压弹簧向内侧抵压滑动卡齿。

6.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述脱胶筒的四周上端分别设有入料管,脱胶筒的四周下端分别设有排料管;所述入料管上端延伸至脱胶筒的上方外部,入料管下端穿接于上定位板中间;所述排料管下端延伸至脱胶筒的下方外部,排料管上端穿接于下定位板中间。

7.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述偏心式抵压盘的四周涂覆有耐磨涂层。

8.根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构,其特征在于,所述伸缩挡片的上下两端分别与上定位板的下侧和下定位板的上侧抵接。

9.一种根据权利要求1所述的轮动抵压式亚麻纤维脱胶机构的脱胶工艺,其特征在于,步骤如下:将亚麻纤维送入多个抵压空腔内,然后向脱胶筒内注入清洗水,最后多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维,如此使得多个抵压空腔内亚麻纤维得到依次挤压清洗。

技术领域

本发明属于亚麻加工技术的设备领域,尤其涉及一种轮动抵压式亚麻纤维脱胶机构及其脱胶工艺。

背景技术

脱胶是脱除纤维周围全部或部分胶质,使纤维分离、松散,制取可纺纤维,以适合纺纱要求;目前一般可以采用复合生物酶进行发酵脱胶,生物酶脱胶处理多数是直接把亚麻原料浸泡于生物酶溶液里进行脱胶,脱胶完成后,会有溶解液体存在于亚麻纤维中,一般是需要工作人员手动在水池中反复搓洗进行去除溶解溶液,如此使得作业的效率低下,且不易将亚麻纤维中的溶解液完全清除,为此需要降低人力的劳动强度,同时需要提高清洗的效率,为此需要开发针对亚麻纤维的专用脱胶结构。

发明内容

针对上述现有技术的不足之处,本发明解决的问题为:提供一种自动清洗脱胶、降低人力劳动强度、作业灵活便利的轮动抵压式亚麻纤维脱胶机构及其脱胶工艺。为解决上述问题,本发明采取的技术方案如下:

一种轮动抵压式亚麻纤维脱胶机构,包括脱胶筒、容置单元、偏心式抵压盘;所述 脱胶筒的前后左右四周分别安装一个容置单元;所述容置单元包括上定位板、下定位板、伸缩挡片、多孔抵压板;所述脱胶筒的四周上下分别安装上定位板和下定位板;所述上定位板和下定位板之间安装一个多孔抵压板;所述多孔抵压板内外滑动安装于上定位板和下定位板之间;所述多孔抵压板的外侧两端分别安装伸缩挡片;所述多孔抵压板、伸缩挡片、上定位板、下定位板围成抵压空腔,多个抵压空腔分布于脱胶筒前后左右四周;所述脱胶筒的内部中间自上而下均匀安装多个偏心式抵压盘,多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维。

进一步,所述脱胶筒的内部下方设有驱动电机;所述驱动电机的上端通过转动轴连接有转动杆;所述转动杆自上而下均匀连接多个偏心式抵压盘。

进一步,所述脱胶筒的上端中间设有加水管道;所述脱胶筒的下方中间两侧分别设有排水管道。

进一步,所述伸缩挡片由折叠伸缩材料或者弹性橡胶材料制成。

进一步,所述多孔抵压板的上下端部两侧分别设有滑动卡齿;所述上定位板和下定位板两侧均匀开设滑动卡槽;所述滑动卡齿滑动卡接于滑动卡槽上;所述滑动卡槽内设有抵压弹簧;所述抵压弹簧向内侧抵压滑动卡齿。

进一步,所述脱胶筒的四周上端分别设有入料管,脱胶筒的四周下端分别设有排料管;所述入料管上端延伸至脱胶筒的上方外部,入料管下端穿接于上定位板中间;所述排料管下端延伸至脱胶筒的下方外部,排料管上端穿接于下定位板中间。

进一步,所述偏心式抵压盘的四周涂覆有耐磨涂层。

进一步,所述伸缩挡片的上下两端分别与上定位板的下侧和下定位板的上侧抵接。

一种轮动抵压式亚麻纤维脱胶机构的脱胶工艺,步骤如下:将亚麻纤维送入多个抵压空腔内,然后向脱胶筒内注入清洗水,最后多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维,如此使得多个抵压空腔内亚麻纤维得到依次挤压清洗。

本发明的有益效果如下:

1.本发明在脱胶筒内部,通过多孔抵压板、伸缩挡片、上定位板、下定位板围成抵压空腔,形成脱胶筒内部四周的多个抵压空腔,如此使得亚麻纤维分散于多个抵压空腔内进行清洗挤压,避免大量堆积清洗挤压不便,在脱胶筒的内部中间自上而下均匀安装多个偏心式抵压盘,多个偏心式抵压盘同步转动并依次抵压多个多孔抵压板,使得多个多孔抵压板依次向外侧挤压亚麻纤维,如此当多孔抵压板向外侧挤压时,使得亚麻纤维的溶解液体随着清洗水一同挤出,当多孔抵压板向内侧复位时,进行清洗水的冲击和吸水,为下次挤压做好准备,如此往复,实现自动高效的清洗脱胶作业。

2.本发明实现多个多孔抵压板的水平移动,使得亚麻纤维得到纵向分布的挤压,如此使得亚麻纤维的挤压面积大,挤压厚度小,如此使得清洗脱胶的效果更好。

附图说明

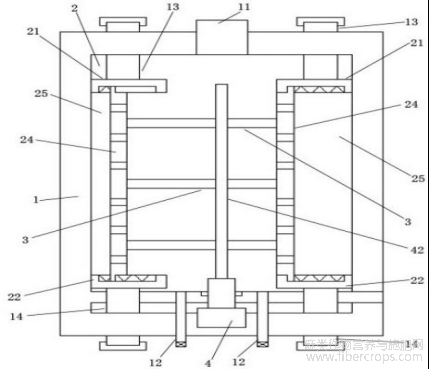

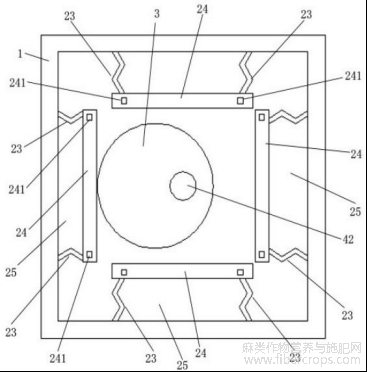

图1为本发明的结构示意图。

图1

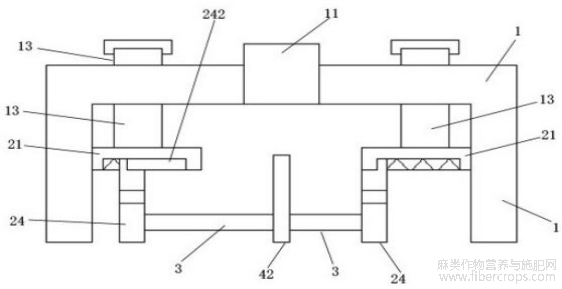

图2为本发明图1上部的结构示意图。

图2

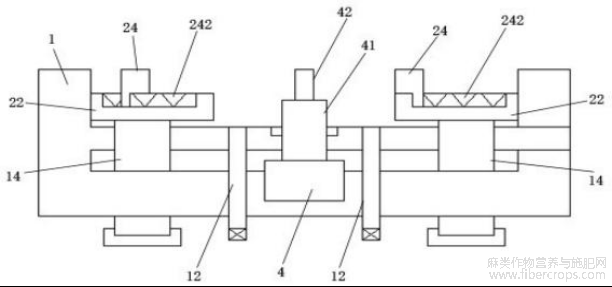

图3为本发明图1下部的结构示意图。

图3

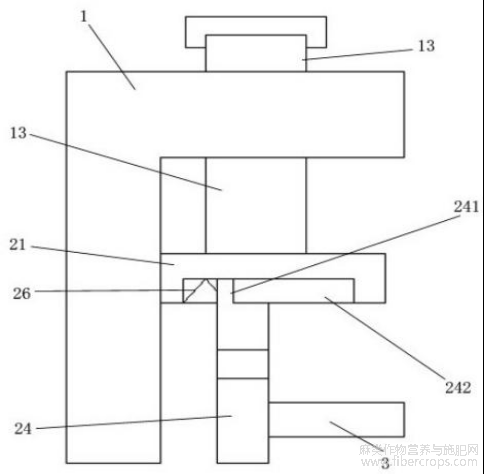

图4为本发明图2局部放大的结构示意图。

图4

图5为本发明多孔抵压板、偏心式抵压盘、伸缩挡片的俯视结构示意图。

图5

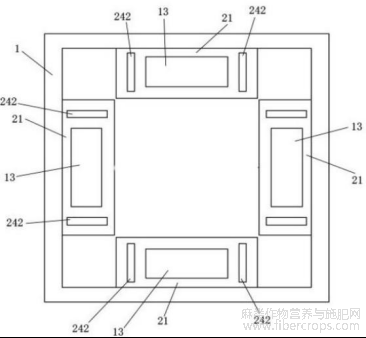

图6为本发明上定位板的仰视结构示意图。

图6

具体实施方式

下面结合附图对本发明内容作进一步详细说明。

如图1至6所示,一种轮动抵压式亚麻纤维脱胶机构,包括脱胶筒1、容置单元2、偏心式抵压盘3;所述脱胶筒1的前后左右四周分别安装一个容置单元2;所述容置单元2包括上定位板21、下定位板22、伸缩挡片23、多孔抵压板24;所述脱胶筒1的四周上下分别安装上定位板21和下定位板22;所述上定位板21和下定位板22之间安装一个多孔抵压板24;所述多孔抵压板24内外滑动安装于上定位板21和下定位板22之间;所述多孔抵压板24的外侧两端分别安装伸缩挡片23;所述多孔抵压板24、伸缩挡片23、上定位板21、下定位板22围成抵压空腔25,多个抵压空腔25分布于脱胶筒1前后左右四周;所述脱胶筒1的内部中间自上而下均匀安装多个偏心式抵压盘3,多个偏心式抵压盘3同步转动并依次抵压多个多孔抵压板24,使得多个多孔抵压板24依次向外侧挤压亚麻纤维。

如图1至6所示,为了便于对多个偏心式抵压盘3进行旋转驱动,进一步,所述脱胶筒1的内部下方设有驱动电机4;所述驱动电机4的上端通过转动轴41连接有转动杆42;所述转动杆42自上而下均匀连接多个偏心式抵压盘3。

如图1至6所示,为了脱胶筒1可以加水和排水,进一步,所述脱胶筒1的上端中间设有加水管道11;所述脱胶筒1的下方中间两侧分别设有排水管道12。

如图1至6所示,为了便于多孔抵压板24内外移动不泄露亚麻纤维,进一步,所述伸缩挡片23由折叠伸缩材料或者弹性橡胶材料制成。

如图1至6所示,为了便于多孔抵压板24可以向内侧复位,给亚麻纤维空间与清洗 水充分接触,进一步,所述多孔抵压板24的上下端部两侧分别设有滑动卡齿241;所述上定 位板21和下定位板22两侧均匀开设滑动卡槽242;所述滑动卡齿241滑动卡接于滑动卡槽 242上;所述滑动卡槽242内设有抵压弹簧26;所述抵压弹簧26向内侧抵压滑动卡齿241。

如图1至6所示,为了抵压空腔25可以入料和排料,进一步,所述脱胶筒1的四周上端分别设有入料管13,脱胶筒1的四周下端分别设有排料管14;所述入料管13上端延伸至脱 胶筒1的上方外部,入料管下端穿接于上定位板21中间;所述排料管14下端延伸至脱胶筒1的下方外部,排料管14上端穿接于下定位板22中间。进一步,所述偏心式抵压盘3的四周涂覆有耐磨涂层。

如图1至6所示,为了防止亚麻纤维泄漏,进一步,所述伸缩挡片23的上下两端分别 与上定位板21的下侧和下定位板22的上侧抵接。

如图1至6所示,一种轮动抵压式亚麻纤维脱胶机构的脱胶工艺,步骤如下:将亚麻纤维送入多个抵压空腔25内,然后向脱胶筒1内注入清洗水,最后多个偏心式抵压盘3同步转动并依次抵压多个多孔抵压板24,使得多个多孔抵压板24依次向外侧挤压亚麻纤维,如 此使得多个抵压空腔25内亚麻纤维得到依次挤压清洗。

本发明在脱胶筒1内部,通过多孔抵压板24、伸缩挡片23、上定位板21、下定位板22围成抵压空腔25,形成脱胶筒1内部四周的多个抵压空腔25,如此使得亚麻纤维分散于多个 抵压空腔25内进行清洗挤压,避免大量堆积清洗挤压不便,在脱胶筒1的内部中间自上而下 均匀安装多个偏心式抵压盘3,多个偏心式抵压盘3同步转动并依次抵压多个多孔抵压板24,使得多个多孔抵压板24依次向外侧挤压亚麻纤维,如此当多孔抵压板24向外侧挤压时,使得亚麻纤维的溶解液体随着清洗水一同挤出,当多孔抵压板24向内侧复位时,进行清洗水的冲击和吸水,为下次挤压做好准备,如此往复,实现自动高效的清洗脱胶作业。

本发明实现多个多孔抵压板24的水平移动,使得亚麻纤维得到纵向分布的挤压,如此使得亚麻纤维的挤压面积大,挤压厚度小,如此使得清洗脱胶的效果更好。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精 神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

文章摘自国家发明专利,一种轮动抵压式亚麻纤维脱胶机构及其脱胶工艺,发明人:王雅琴,薛茂深,申请号:202511039016.8,申请日:2025.07.28。