摘 要:本发明公开了一种用于汉麻棉针织布的染色、消毛一浴整理工艺,包括如下步骤:(1)、坯布准备;(2)、坯布润洗:预先洗除坯布表面杂质,污渍,同时促进纱线间、纤维间初步润湿溶胀;(3)、前处理;(4)、消毛:在染缸内加入浓度为0.250.5%(o.w.f)的中性纤维素酶,浴比1:15,处理温度55?58℃,处理时间45?60min;(5)、染色;(6)、冲洗;(7)、拉幅烘干。本发明将消毛工序与染整工艺有机结合,解决了现有针织布消毛工艺中存在的强力,折痕,擦伤,色变及人力等问题,选用更为温和的中性纤维素酶替代酸性纤维素酶,对纤维素的强力影响更小,将消毛工序与染整工序有机结合,在前处理时完成消毛工序,不影响后续染色,避免了纤维素酶对颜色的影响。

权利要求书

1.一种用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征在于,包括如下步骤:

(1)、坯布准备:选用汉麻纤维和棉纤维混纺的针织布作为坯布,备用;

(2)、坯布润洗:预先洗除坯布表面杂质,污渍,同时促进纱线间、纤维间初步润湿溶胀;

(3)、前处理:润洗后的坯布经过除油剂,精炼剂,烧碱,双氧水共同作用,进一步去除坯布浆料,顽固油渍,同时使纤维进一步充分溶胀;

(4)、消毛:在染缸内加入浓度为0.25?0.5%(o.w.f)的中性纤维素酶,浴比1:15,处理温度55?58℃,处理时间45?60min;

(5)、染色:根据染色要求采用活性染料染色工艺对消毛后的坯布进行溢流染色;

(6)、冲洗:面料染色结束出缸开幅后,将面料平幅进入冲洗槽内,通过冲洗槽内部的多组高压水枪将粘附在布面上的毛羽去除;

(7)、拉幅烘干:将麻棉针织布充分干燥,稳定幅宽克重。

2.根据权利要求1所述的用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征是:所述步骤(4)中,中性纤维素酶的浓度为0.4%(o.w.f),处理温度58℃,处理时间50min。

3.根据权利要求1所述的用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征是:所述步骤(4)中,升温速度为2?4℃/min。

4.根据权利要求1所述的用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征是:所述步骤(4)中,中性纤维素酶的活度为11240。

5.根据权利要求1所述的用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征是:所述步骤(4)中,中性纤维素酶为中性纤维素酶EVCLEAN MS、中性除氧抛光酶TF161LC、纤柔酶Neupolish 8000L、中性蚀毛剂QTQ?102中的任意一种。

6.根据权利要求1所述的用于汉麻棉针织布的染色、消毛一浴整理工艺,其特征是:所述步骤(7)结束后,对坯布进行预缩处理,预缩机内在蒸汽的作用下,麻棉针织物无张力运行,使织物内应力充分释放,改善面料缩率。

技术领域

本发明属于纺织染整技术领域,尤其涉及一种用于汉麻棉针织布的染色、消毛一浴整理工艺。

背景技术

随着人民生活水平的提高和消费观念的变化,棉麻纺织行业已经成为了纺织行业中一个重要的面料产业,它为全球纺织品市场供应大量的原料。随着消费者日益挑剔和高标准的生活方式开启,棉麻纺织品的生产技术也随着质量的要求不断升级。

其中,汉麻棉针织布以其柔软舒适、弹性好、耐磨、抗皱及透气及吸湿性强等优点广泛应用于服装、家居装饰等领域。目前棉麻针织布的常规染整工艺流程主要包括如下步骤:坯布准备→烧毛→预处理→退浆→煮练→染色→后处理,然而,在生产过程中,汉麻棉针织布表面常残留有浮毛和纤维杂质,这些不仅影响产品的外观美感,还可能引起消费者皮肤不适,降低穿着体验。传统的去毛方法如机械刷毛、化学去毛等存在损伤织物纤维、影响色牢度或环境污染等问题。现有的用于棉麻织物的染整、去毛技术如下:

CN116356575A公开了一种棉麻纺织面料及其制备工艺;该制备工艺包括以下步骤:S1:前处理;将棉麻纤维放入双氧水溶液中低温煮漂50?60min,温度控制在80℃;S2:丝光;再将棉麻纤维放在浓的氢氧化钠溶液中进行丝光1min,丝光过程中将氢氧化钠溶液的浓度控制在150?170g/l,温度在20?25℃。

CN107151928A公开了一种棉麻混纺染布的制备工艺,主要包括以下步骤:坯布准备、烧毛、预处理、退浆、煮练和漂白、染色及后处理;其中,预处理操作为水热加压处理,浴比为1:10?15、温度为135?150℃、压力为0.2?0.3MPa、处理时间为20?30min;所述退浆操作为在55?60℃的温水中同时加入纤维素酶、淀粉酶、非离子表面活性剂及半胱胺,并控制pH值为5.5?6、浴比为1:10?15;所述煮练和漂白操作为在高温的浓碱溶液中进行煮练,浓碱溶液中添加有烧碱、双氧水和抗皱剂;所述染色操作先将坯布放入浴比1:15?20的温水中,加入缓冲液和载体助剂,15min后加入染料进行高温高压染色。

CN110565313A公开了一种用于麻纱面料的双边去毛设备,包括收集箱,所述收集箱内壁的正面和背面之间固定安装有轮轴,所述轮轴上固定安装有清理杆,所述清理杆的一端固定安装有清理刷头,所述轮轴上固定安装有去毛杆,通过毛刷刷杆的弹性材质、下表面去毛刷和麻纱产生相向运动以及下表面去毛刷在未旋转到麻纱的垂直方向上便于接触于麻纱,可以使得毛刷刷杆上的毛刷粘毛球能够在对麻纱产生一定的压力下清理麻纱下表面的毛球。

由上述专利技术可知,现有技术采用机械除毛和烧毛的手段虽能去除面料表面的绒毛及浮毛,但由于汉麻纤维特殊的结构导致其毛羽比亚麻多,面料表面的毛羽虽然能够被去除,但面料内部的毛羽仍然无法去除,在染色时仍然容易影响面料的染色效果,同时机械除毛的方式也容易损伤纤维。在退浆工序中的酸性环境下容易对汉麻、棉等纤维的强力造成较大损伤,上述缺陷导致目前汉麻棉针织布的染整工艺仍然存在一些缺陷。

而目前染整车间广泛使用的工艺是针织布染色后进行成衣或面料纤维素酶去毛,采用水洗缸工艺,此工艺的局限性在于:

1、设备采用水洗缸,每缸进布数量难以掌握,且缸内容量有限,水洗面料容易在缸中拉伸、缠结产生去毛不匀甚至折痕擦伤变形。

2、此工艺大多采用酸性纤维素酶,在酸性条件本就对汉麻棉等纤维素强力造成影响,结合纤维素酶的降强效果,此工艺对面料强力影响很大。

3、染色后的针织布经酸性纤维素酶处理因PH值偏低,处理后后颜色会产生一定程度变化,特别对于敏感色。对大货颜色控制造成影响,徒增颜色回修成本。

4、此处理工艺相对独立,处理后需人工将面料从水洗缸中拖出并手工平整,劳动强度大,且效率低。

鉴于此,如何能够解决现有的酸性纤维素酶消毛技术导致对麻棉针织布强力影响的问题,避免棉麻针织布去毛不匀以及折痕擦伤变形,同时,解决酸性环境对成衣的颜色、色光产生的影响问题,提高生产效率、降低生产工艺成本,这成为了汉麻棉针织布染整加工领域技术人员亟需解决的一个难题。

发明内容

针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种消毛工序与染整工序相结合,在实现染色、消毛同步目的同时,最大程度上降低纤维损伤,提高生产效率的用于汉麻棉针织布的染色、消毛一浴整理工艺。

为解决上述技术问题,本发明所采取的技术方案是:一种用于汉麻棉针织布的染色、消毛一浴整理工艺,包括如下步骤:

(1)、坯布准备:选用汉麻纤维和棉纤维混纺的针织布作为坯布,备用;

(2)、坯布润洗:预先洗除坯布表面杂质,污渍,同时促进纱线间、纤维间初步润湿溶胀;

(3)、前处理:润洗后的坯布经过除油剂,精炼剂,烧碱,双氧水共同作用,进一步去除坯布浆料,顽固油渍,同时使纤维进一步充分溶胀;

(4)、消毛:在染缸内加入浓度为0.25?0.5%(o.w.f)的中性纤维素酶,浴比1:15,处理温度55?58℃,处理时间45?60min;

(5)、染色:根据染色要求采用活性染料染色工艺对消毛后的坯布进行溢流染色;

(6)、冲洗:面料染色结束出缸开幅后,将面料平幅进入冲洗槽内,通过冲洗槽内部的多组高压水枪将粘附在布面上的毛羽去除;

(7)、拉幅烘干:将麻棉针织布充分干燥,稳定幅宽克重。

上述的用于汉麻棉针织布的染色、消毛一浴整理工艺,所述步骤(4)中,中性纤维素酶的浓度为0.4%(o.w.f),处理温度58℃,处理时间50min。

上述的用于汉麻棉针织布的染色、消毛一浴整理工艺,所述步骤(4)中,升温速度为2?4℃/min。

上述的用于汉麻棉针织布的染色、消毛一浴整理工艺,所述步骤(4)中,中性纤维素酶的活度为11240。

上述的用于汉麻棉针织布的染色、消毛一浴整理工艺,所述步骤(4)中,中性纤维素酶为中性除氧抛光酶TF161LC、纤柔酶Neupolish 8000L、中性蚀毛剂QTQ?102中的任意一种。

上述的用于汉麻棉针织布的染色、消毛一浴整理工艺,所述步骤(7)结束后,对坯布进行预缩处理,预缩机内在蒸汽的作用下,麻棉针织物无张力运行,使织物内应力充分释放,改善面料缩率。

本发明用于汉麻棉针织布的染色、消毛一浴整理工艺的优点是:解决了现有的酸性纤维素酶消毛技术所存在的对麻棉针织布降强明显的问题,用中性纤维素酶替代原有工艺的酸性纤维素酶。针对原有技术的消毛效果不稳定且消毛过程中容易产生折痕,色变等问题,将原先相对独立的消毛工艺与常规染色工艺有机结合,通过消毛工序与染整工序的整合,使消毛工序在染色机中进行以替代水洗缸,因染色机容量较水洗缸大,在染色机中面料与纤维素酶相互接触更加充分且不易打结,与设备的相互摩擦小,从而解决现有的酵素去毛技术以及水洗缸所存在的去毛效果不稳定,消毛不匀折痕,色变,强力以及水电节能等问题,提高了针织布的整体质量。

附图说明

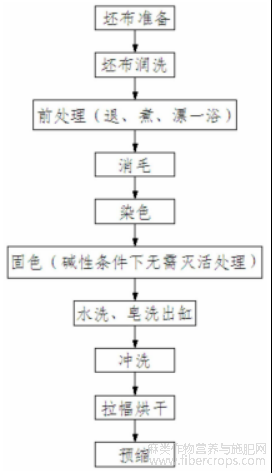

图1为本发明染色、消毛一浴整理工艺的流程图;

图1

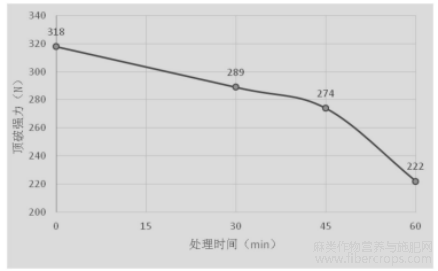

图2为相同浓度酵素条件下不同处理时间对力值影响的曲线图;

图2

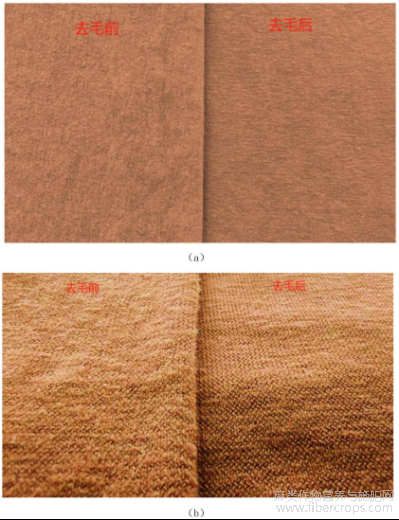

图3中(a)、(b)、分别为未消毛的汉麻棉针织布与实施例4制得的汉麻棉针织布不同视觉角度的实物对比图。

图3

具体实施方式

下面结合附图及具体实施例对本发明做进一步详细说明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。另外,在本申请的描述中,术语“包括”是指“包括但不限于”。用语第一、第二、第三等仅仅作为标示使用,并没有强加数字要求或建立顺序。用语“多个”是指“两个或两个以上”。

如图1所示,一种用于汉麻棉针织布的染色、消毛一浴整理工艺,包括如下步骤:

(1)、坯布准备:选用汉麻纤维和棉纤维混纺的针织布作为坯布,备用;

(2)、坯布润洗:预先洗除坯布表面杂质,污渍,同时促进纱线间、纤维间初步润湿溶胀;

(3)、前处理:润洗后的坯布经过除油剂,精炼剂,烧碱,双氧水共同作用,进一步去除坯布浆料,顽固油渍,同时使纤维进一步充分溶胀;

(4)、消毛:在染缸内加入浓度为0.25?0.5%(o.w.f)的中性纤维素酶,浴比1:15,处理温度55?58℃,处理时间45?60min;

(5)、染色:根据染色要求采用活性染料染色工艺对消毛后的坯布进行溢流染色;

(6)、冲洗:面料染色结束出缸开幅后,将面料平幅进入冲洗槽内,通过冲洗槽内部的多组高压水枪将粘附在布面上的毛羽去除;

(7)、拉幅烘干:将麻棉针织布充分干燥,稳定幅宽克重。

其中,本发明的坯布为汉麻棉针织布,成分为55%汉麻45%棉,组织为单面平针结构。中性纤维素酶的活度为11240,中性纤维素酶为中性纤维素酶EVCLEAN MS、中性除氧抛光酶TF161LC、纤柔酶Neupolish 8000L、中性蚀毛剂QTQ?102中的任意一种。由于汉麻纤维特殊的结构导致其毛羽较多,为了能够将面料表面及内部的毛羽去除干净,在消毛工序中,对温度进行缓慢升温控制,升温速度控制为2?4℃/min,能够使得中性纤维素酶有足够的时间进入润湿溶胀后的纱线之间及纤维之间,有效提升了除毛效果。本发明在拉幅烘干结束后,对坯布进行预缩处理,预缩机内在蒸汽的作用下,麻棉针织物无张力运行,使织物内应力充分释放,改善面料缩率。同时,由于采用中性环境消毛,因此在染色完成后的固色阶段,无需酸碱中和可直接进行固色,降低了生产成本,减少了工序,提高了生产效率,而且该消毛工序能够与多种染色工序相结合,不受染液中具体染料及其他助剂的限制,凡是中性染液的染色要求的面料均可使用。

本发明将消毛工序与染整工艺有机结合,解决了现有针织布消毛工艺中存在的强力,折痕,擦伤,色变及人力等问题,选用更为温和的中性纤维素酶替代酸性纤维素酶;因中性纤维素酶适用于PH=6?7的工艺条件,对纤维素的强力影响更小,将消毛工序与染整工序有机结合,在前处理时完成消毛工序,不影响后续染色,避免了纤维素酶对颜色的影响。且无需单独安排人工将处理后的面料从缸中拖出,从而降低了工人劳动强度。

下面通过具体实施例来对本申请进行具体说明,以下实施例仅是本申请的部分实施例,不是对本申请的限定。

实施例1

一种用于汉麻棉针织布的染色、消毛一浴整理工艺,包括如下步骤:

(1)、坯布准备:选用汉麻纤维和棉纤维混纺的针织布作为坯布,备用;

(2)、坯布润洗:坯布进缸后炼漂前的准备工作,润洗时加入渗透剂,洗涤剂,预先洗除坯布表面杂质,污渍,纱线间纤维间初步润湿溶胀,有利于前处理加工;

(3)、前处理:润洗后的坯布经过除油剂,精炼剂,烧碱,双氧水共同作用,进一步去除坯布浆料,顽固油渍,同时使纤维充分溶胀,利于染整加工,同时在双氧水的作用下使面料白度增加,达到染色要求,该步骤实现了退浆、煮炼、漂白一浴完成的目的;

(4)、消毛:在染缸内加入活度为11240、浓度为0.4%(o.w.f)的中性纤维素酶EVCLEAN MS,浴比1:15,升温速度为2℃/min,升温至温度55℃,处理时间60min,该步骤在麻棉针织布染色前,通过中性纤维素酶作用和染缸内水流和织物之间相对运动的共同作用下,去除麻棉针织物表面及内部的浮毛;

(5)、染色:根据染色要求采用活性染料染色工艺对消毛后的坯布进行溢流染色;

(6)、冲洗:经过染色消毛后的面料,消毛过程毛羽经纤维素酶反应后从布面脱落并在缸内随染液循环,部分毛羽会粘附于布面上,需要增加冲洗步骤通过机械作用加以去除。此工序在面料染色结束出缸开幅后,将面料平幅进入冲洗槽内,通过冲洗槽内部的高压水枪将粘附在布面上的毛羽去除;

(7)、拉幅烘干:将麻棉针织布充分干燥,稳定幅宽克重;

(8)、预缩:预缩机内在蒸汽的作用下,麻棉针织物无张力运行,使织物内应力充分释放。改善面料缩率。

实施例2

本实施例与实施例1相同之处不再赘述,其不同之处在于:(4)、消毛:在染缸内加入浓度为0.5%(o.w.f)的中性纤维素酶EVCLEAN MS,浴比1:15,升温速度为3℃/min,升温至56℃,处理时间45min。

实施例3

本实施例与实施例1相同之处不再赘述,其不同之处在于:(4)、消毛:在染缸内加入浓度为0.25%(o.w.f)的中性纤维素酶EVCLEAN MS,浴比1:15,升温速度为3℃/min,升温至58℃,处理时间60min。

实施例4

本实施例与实施例1相同之处不再赘述,其不同之处在于:在步骤(4)中,中性纤维素酶EVCLEAN MS的浓度为0.4%(o.w.f),浴比1:15,升温速度为4℃/min,升温至58℃,处理时间50min。

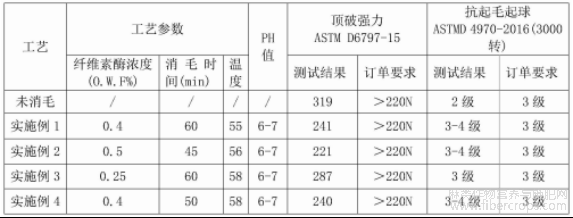

本发明利用染色、消毛一浴整理工艺获得的麻棉针织布的性能测试结果如下:

如图2所示,通过测试相同浓度中性纤维素酶EVCLEAN MS条件下不同处理时间对力值影响,结合图2能够得到,处理在45?60分钟阶段时反应开始剧烈,此时间段与染色上染时间契合,为确保染色能够与去毛处理同步进行且去毛处理过程温和、高效,综合考虑针织布的整体性能,本发明的染蚀一浴处理时间制定在50min,其他参数的选择以实施例4为最佳实施例。

表1

由上表1数据分析可知,未消毛汉麻棉针织布其强力值高,布面毛羽重,抗起毛起球差,实施例1的汉麻棉针织布其布面光洁,去毛效果好,抗起毛起球达标,强力达标,工艺条件合适,实施例2的汉麻棉针织布其布面光洁,去毛效果好,抗起毛起球达标,强力达标但处于较低水平,工艺条件略重,实施例3的汉麻棉针织布,其布面较光洁存在较少毛羽,去毛效果尚可,抗起毛起球达标,强力值高,工艺条件略轻,实施例4的汉麻棉针织布,其布面光洁,去毛效果好,抗起毛起球达标,强力达标,工艺条件合适。

对比未消毛以及实施例1?4不同浓度的纤维素酶(酵素)、处理时间及处理温度得到的面料强力、抗起毛起球等级变化,同时结合图3(a)、图3(b)得到的不同视觉角度的针织布实物图,得出纤维素酶(酵素)浓度在0.25?0.5%(o.w.f),处理时间控制在45?60min,处理温度在55?58℃时均能能获得较为光洁的布面效果,且面料强力影响均较小。可见,本发明工艺对麻棉针织物消毛效果明显,亦能够保证麻棉针织布强力,因毛羽的去除也使得汉麻棉针织物的抗起毛起球性能得到了显著提升。

本发明工艺是在染色前对汉麻棉针织布进行消毛处理,不影响后续染色加工,纤维素酶对燃料不会产生影响,故颜色复样率较染色后消毛工艺有显著提高。用更为温和的中性纤维素酶酶取代酸性纤维素酶,所有去毛工艺在中性条件下进行,因中性酵素适用于PH=6?7的工艺条件,与活性染色工艺条件相匹配,在染料上染阶段与去毛工艺处理同步进行,染色加碱固色阶段与灭活工艺同步进行。使整个去毛工艺可以与染色工艺同步进行。大大降低了对纤维素损伤降低。将染整工艺与消毛工艺有机结合,同步进行,同染色后再做纤维素酶去毛工艺相比,面料颜色更容易控制,且更加稳定。将染色与纤维素酶去毛结合同步进行,设备采用常规气流或溢流染色机,缸内空间大,不易产生折痕。且过程并非独立,而是与染色同步进行,与现有传统工艺相比缩短了工艺流程,提高了生产效率,有效降低了水电能耗。

当然,上述说明并非是对本发明的限制,本发明也并不限于上述举例,本技术领域的普通技术人员,在本发明的实质范围内,作出的变化、改型、添加或替换,都应属于本发明的保护范围。

文章摘自国家发明专利,一种用于汉麻棉针织布的染色、消毛一浴整理工艺,发明人:丁洪亮,潘廷松,张昊,邢广青,南希·埃斯特·威廉姆斯·佩因特,申请号:202411747610.8,申请日:2024.12.02