摘 要:本发明公开一种混纺麻织布用纱及其生产方法和应用,属于纺织技术领域。该混纺麻织布用纱,包括天丝纤维、细绒棉和苎麻纤维;天丝纤维的质量占比为50-55%,细绒棉的质量占比为 35-40%,苎麻纤维的质量占比为5-10%。此外,本发明还提出了一种上述混纺麻织布用纱的生产方法,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;所述气流纺工序中,气流纺捻度为800-1100捻/米,纺杯速度为80000-100000rpm。此外,本发明还提出一种上述混纺麻织布用纱在生产高档衬衣面料中的应用。本发明提出的混纺麻织布用纱具有手感柔软、条干均匀、高强度、透气吸湿性好的技术效果。

权利要求书

1.一种混纺麻织布用纱,其特征在于,包括天丝纤维、细绒棉和苎麻纤维;其中,天丝纤维的质量占比为50-55%,细绒棉的质量占比为35-40%,苎麻纤维的质量占比为5-10%。

2.根据权利要求1所述的混纺麻织布用纱,其特征在于,所述天丝纤维的性能参数包括:比强3.98-3.40cn/dtex,比电阻8*108Ω*CM,断裂伸长率14.4-14.5%;和/或,所述苎麻纤维为脱胶苎麻纤维。

3.一种权利要求1-2任一项所述的混纺麻织布用纱的生产方法,其特征在于,以天丝纤维、细绒棉和苎麻纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;所述气流纺工序中,气流纺捻度为800-1100捻/米,纺杯速度为80000-100000rpm。

4.根据要求要求3所述的混纺麻织布用纱的生产方法,其特征在于,所述清花工序中,所述细绒棉与所述苎麻纤维的重量比例为1.5:1,进行混合成卷。

5.根据要求要求3所述的混纺麻织布用纱的生产方法,其特征在于,所述并条工序中,经过一道预并三道并合,一并6根并合,并合分配为3根天丝条和3根棉苎麻混纺条。

6.根据要求要求5所述的混纺麻织布用纱的生产方法,其特征在于,所述并条工序中,预并为天丝预并,8根并合,罗拉隔距12mm×20mm,。

7.根据要求要求5所述的混纺麻织布用纱的生产方法,其特征在于,所述并条工序中,二并8根并合,定量27-27.5g/5米,罗拉隔距10mm×18mm。

8.根据要求要求5所述的混纺麻织布用纱的生产方法,其特征在于,所述并条工序中,三并8根并合,定量26.5-27g/5米,罗拉隔距10mm×18mm。

9.根据要求要求3所述的混纺麻织布用纱的生产方法,其特征在于,所述梳棉工序中,锡林与盖板5点隔距为9英丝×8英丝×7英丝×7英丝×8英丝,梳棉干重定量为18g/5m-18.5g/5m。

10.一种权利要求1-2任一项所述的混纺麻织布用纱或者权利要求3-9任一项所述的生产方法生产得到的混纺麻织布用纱在生产高档衬衣面料中的应用。

技术领域

本发明涉及纺织技术领域,具体涉及一种混纺麻织布用纱及其生产方法和应用。

背景技术

苎麻纤维是各类麻纤维里面最长,强力最大的,比最高级的棉花还要长3到6倍,经过脱胶加工处理的苎麻纤维,洁白如玉、光泽良好,染色后也不易掉色。苎麻纤维横截面为空腔结构,可以使吸入的汗液渗透到空腔内并快速导出,因此有优越的透气性和传热性,吸水多而散湿快,吸湿性和透气性极佳。

然而苎麻纤维虽然长度长,但长度不匀率很大,影响纺纱性能。由于苎麻纤维的细度粗,刚度大,表面光滑,缺乏天然卷曲,纤维间抱合力较小,所以纺纱比较困难。加之苎麻脱胶不易充分脱净,往往残留硬条、麻皮等,因此,成纱条干不匀率与强力不匀率较高。由于单纤维长而且刚性大,纺纱过程中,纤维头端难以纳入纱条内,因而纱条表面毛羽多而且长,毛羽感严重,对生产的影响也较大。加工过程中,相邻经纱之间容易纠缠,增加断头,在织机上造成开口不清。现有技术中进行气流纺苎麻纺纱时不能得到条干、强力好的纱。

发明内容

本发明的目的在于克服上述技术不足,提供一种混纺麻织布用纱及其生产方法和应用,解决现有技术中气流纺苎麻纺纱时不能得到条干、强力好的纱的技术问题。

为达到上述技术目的,本发明的技术方案提供一种混纺麻织布用纱,包括天丝纤维、细绒棉和苎麻纤维;其中,天丝纤维的质量占比为50-55%,细绒棉的质量占比为35-40%,苎麻纤维的质量占比为5-10%。

在任意实施方式中,所述天丝纤维的性能参数包括:比强3.98-3.40cn/dtex,比电阻8*108Ω*CM,断裂伸长率14.4-14.5%;和/或,所述苎麻纤维为脱胶苎麻纤维。

此外,本发明还提出了一种上述混纺麻织布用纱的生产方法,以天丝纤维、细绒棉和苎麻纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;所述气流纺工序中,气流纺捻度为800-1100捻/米,纺杯速度为80000-100000rpm。

在任意实施方式中,所述清花工序中,所述细绒棉与所述苎麻纤维的重量比例为1.5:1,进行混合成卷。

在任意实施方式中,所述并条工序中,经过一道预并三道并合,一并6根并合,并合分配为3根天丝条和3根棉苎麻混纺条。

在任意实施方式中,所述并条工序中,预并为天丝预并,8根并合,罗拉隔距12mm×20mm。

在任意实施方式中,所述并条工序中,二并8根并合,定量27-27.5g/5米,罗拉隔距10mm×18mm。

在任意实施方式中,所述并条工序中,三并8根并合,定量26.5-27g/5米,罗拉隔距10mm×18mm。

在任意实施方式中,所述梳棉工序中,锡林与盖板5点隔距为9英丝×8英丝×7英丝×7英丝×8英丝,梳棉干重定量为18g/5m-18.5g/5m。

此外,本发明还提出一种上述混纺麻织布用纱或者上述生产方法生产得到的混纺麻织布用纱在生产高档衬衣面料中的应用。

与现有技术相比,本发明的有益效果包括:本发明提出的混纺麻织布用纱,包括天丝纤维、细绒棉和苎麻纤维;其中,天丝纤维的质量占比为50-55%,棉纤维的质量占比为35-40%,苎麻纤维的质量占比为5-10%,得到的混纺麻织布用纱具有手感柔软、条干均匀、高强度、透气吸湿性好的技术效果。

具体实施方式

本申请所公开的“范围”以下限和上限的形式来限定,给定范围是通过选定一个下限和一个上限进行限定的,选定的下限和上限限定了特别范围的边界。这种方式进行限定的范围可以是包括端值或不包括端值的,并且可以进行任意地组合,即任何下限可以与任何上限组合形成一个范围。例如,如果针对特定参数列出了60~120和80~110的范围,理解为60~110和80~120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1~3、1~4、1~5、2~3、2~4和2~5。在本申请中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0~5”表示本文中已经全部列出了“0~5”之间的全部实数,“0~5”只是这些数值组合的缩略表示。另外,当表述某个参数为≥2的整数,则相当于公开了该参数为例如整数2、3、4、5、6、7、8、9、10、11、12等。

如果没有特别的说明,本申请所提到的“包括”和“包含”表示开放式,也可以是封闭式。例如,所述“包括”和“包含”可以表示还可以包括或包含没有列出的其他组分,也可以仅包括或包含列出的组分。

如果没有特别的说明,在本申请中,术语“或”是包括性的。举例来说,短语“A或B”表示“A,B,或A和B两者”。更具体地,以下任一条件均满足条件“A或B”:A为真(或存在)并且B为假(或不存在);A为假(或不存在)而B为真(或存在);或A和B都为真(或存在)。

本具体实施方式提供了一种混纺麻织布用纱,包括天丝纤维、细绒棉和苎麻纤维;其中,天丝纤维的质量占比为50-55%,细绒棉的质量占比为35-40%,苎麻纤维的质量占比为5-10%;所述天丝纤维的性能参数包括:规格1.3dtex*32mm,比强3.98-3.40cn/dtex,比电阻8*108Ω*CM,断裂伸长率14.4-14.5%;所述苎麻纤维为脱胶苎麻纤维。一些实施例中,所述细绒棉的性能参数包括:品级3级,长度29.5mm,杂质2.6%,马克隆值3.6,纤维比强29.5cN/tex;

本具体实施方式还提出一种上述混纺麻织布用纱的生产方法,以天丝纤维、细绒棉和苎麻纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;

所述清花工序中,所述细绒棉与所述苎麻纤维的重量比例为1.5:1,进行混合成卷;

所述梳棉工序中,锡林与盖板5点隔距为9英丝×8英丝×7英丝×7英丝×8英丝,梳棉干重定量为18g/5m-18.5g/5m;

所述并条工序中,经过一道预并三道并合,一并6根并合,并合分配为3根天丝条和3根棉苎麻混纺条;二并8根并合,定量27-27.5g/5米,罗拉隔距10mm×18mm;三并8根并合,定量26.5-27g/5米,罗拉隔距10mm×18mm;

所述气流纺工序中,气流纺捻度为800-1100捻/米,纺杯速度为80000-100000rpm。

本发明以天丝、细绒棉、苎麻纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;所述气流纺工序中,气流纺捻度为800-1100捻/米,纺部速度为80000100000rpm,得到的混纺麻织布用纱的支数为18-30支,该混纺麻织布用纱具有手感柔软、条干均匀、高强度、透气吸湿性好的优点。

本具体实施方式还提出一种上述混纺麻织布用纱或者上述生产方法生产得到的混纺麻织布用纱在生产高档衬衣面料中的应用。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明中,涉及到“一些实施例”、“本实施例”以及举例等等,其描述了所有可能实施例的子集,但是可以理解,“一些实施例”可以是所有可能实施例的相同子集或不同子集,并且可以在不冲突的情况下相互结合。

如果申请文件中出现“第一/第二”的类似描述则增加以下的说明,在以下的描述中,所涉及的术语“第一\第二\第三”仅仅是是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的实施例能够以除了在这里描述的以外的顺序实施。

本实施例中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如对象A和/或对象B,可以表示:单独存在对象A,同时存在对象A和对象B,单独存在对象B这三种情况。

下述实施例中,天丝纤维性能参数包括:规格1.3dtex*32mm,比强3.98cn/dtex,比电阻8*108Ω*CM,断裂伸长率14.4%;苎麻为脱胶苎麻,干法纺纱;所述细绒棉的性能参数包括:品级3级,长度29.5mm,杂质2.6%,马克隆值3.6,纤维比强29.5cN/tex。

实施例1

本实施例提出一种功能性混纺麻织布用纱,以天丝、细绒棉、苎麻纤维为原料,其中,天丝纤维的质量占比为50%,细绒棉的质量占比为40%,苎麻纤维的质量占比为10%,通过以下工序步骤进行生产:

(1)清花工序和梳棉工序

清花工序:由于苎麻纤维的细度粗,刚度大,表面光滑,缺乏天然卷曲,纤维间抱合力较小,清花工序与细绒棉进行混纺,细绒棉与苎麻纤维按1.5倍的比例进行混合成卷。

梳棉工序:锡林与盖板5点隔距为9英丝×8英丝×7英丝×7英丝×8英丝,梳棉干重定量为18g/5m;梳棉工序棉网清晰度为一类棉网,生条棉结30粒/克以内。

(2)并条工序

并条经FA317→TM13并条机上生产,一道预并三道并合。预并为天丝预并,8根并合,罗拉隔距12mm×20mm,一并6根并合,并合分配为3根天丝条+3根棉苎麻条,定量27.5g/5米,罗拉隔距10mm×18mm;二并8根并合,定量27g/5米,罗拉隔距10mm×18mm;三并8根并合,定量26.5g/5米,罗拉隔距10mm×18mm。

(3)气流纺工序

气流纺在赐来福Autocoro全自动气流纺机上生产,气流纺捻度830捻/米,纺杯速度100000rpm、分梳辊速度9500rpm;因纤维长度长,为避免纤维在纺杯中运转不良造成断头,纺杯使用T633BD型号,阻捻盘配套纺杯使用A-31型号。使用白色假捻器,分梳辊使用B20DN型号,避免飞花堵塞分梳辊。阻捻头使用KSS,减少断头。生产出号数为32.8tex,支数为18支的单纱,该单纱即为功能性混纺麻织布用纱。

实施例2

本实施例提出的功能性混纺麻织布用纱,在气流纺工序中,气流纺捻度1070捻/米,纺杯速度80000rpm,其他工序参数同实施例1,生产出号数为19.7tex,支数为30支的单纱。

实施例3

本实施例提出的功能性混纺麻织布用纱,天丝纤维的质量占比为55%,棉纤维的质量占比为38%,苎麻纤维的质量占比为8%,其他工序参数同实施例1。

性能测试

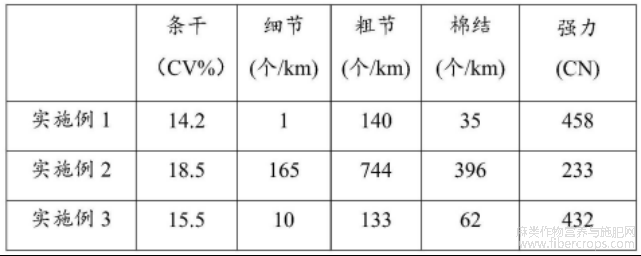

根据纺织领域的常规方法或国家标准对实施例1~3和对比例1生产出功能性混纺麻织布用纱进行相关性能的测试,测试结果如下表1所示。

表1 实施例1-3生产出混纺麻织布用纱的测试结果

由上表1的数据可知,实施例1-3中得到的混纺麻织布用纱的品质较好,条干强力满足生产需求,生产过程中断头正常。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

文章摘自国家发明专利,混纺麻织布用纱及其生产方法和应用,发明人:叶小丽,郑久虎,黄天宸,冷鹏,申请号:202411946971.5,申请日:2024.12.27