摘 要:本发明提供一种红麻全秆APMP浆及其制备方法,具体步骤包括:S1、将风干的红麻全秆切成条状,洗涤去杂,得到物料a;S2、将物料a进行预汽蒸处理,挤压疏解汽蒸后的物料,得到物料b;S3、将物料b加入预浸渍液中浸渍,形成浆料,浆料离心脱水至浓度为20?30wt%,得到浆料a;S4、将浆料a进行磨浆,形成高浓磨浆料,高浓磨浆料加入调节液a中进行漂白,离心脱水至浓度为20-30wt%,得到浆料b;S5、将浆料b加入调节液b中进行二段漂白,离心脱水至浓度为20?30wt%,形成浆料c,稀释浆料c,进行磨浆,结束后洗净筛选,得到红麻全秆APMP浆。本发明的红麻全秆APMP浆具有较好的浆料特性,打破了传统APMP制浆对木材的依赖,缓解国内制浆木材资源匮乏现状。

技术要点

1.一种红麻全秆APMP浆的制备方法,其特征在于,具体步骤包括:

S1、原料准备:将风干的红麻全秆切成条状,洗涤去杂,得到物料a;

S2、预汽蒸与螺旋挤压疏解机挤压:将物料a进行预汽蒸处理,挤压疏解汽蒸后的物料,得到物料b;

S3、预浸渍:将物料b加入预浸渍液中超声处理,形成浆料,洗涤浆料,离心脱水至浓度为20?30wt%,得到浆料a;

S4、一段高浓磨浆与漂白:将浆料a进行磨浆,形成高浓磨浆料,高浓磨浆料加入调节液a中进行漂白,离心脱水至浓度为20?30wt%,得到浆料b;

S5、二段漂白与低浓磨浆:将浆料b加入调节液b中进行二段漂白,离心脱水至浓度为20?30wt%,形成浆料c,稀释浆料c,进行磨浆,结束后洗净筛选,得到目标红麻全秆APMP浆。

2.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S1中,所述风干的红麻全秆的含水量为8%?15%;所述条状的规格为长度3?6cm,宽度0.3?0.8cm,厚度0.3?0.8cm。

3.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S2中,所述预汽蒸处理是在90?100℃下处理40?60min。

4.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S3中,所述预浸渍液的浓度为10?15wt%,预浸渍液由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,10?20kg/adt的H2O2,10?15kg/adt离子液体组成;所述超声处理是在20?40kHz,90?100℃下处理40?60min。

5.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S4中,所述磨浆的盘间距为0.8?1.0mm,浓度为20?30wt%。

6.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S4中,所述调节液a的浓度为10?15wt%,调节液a由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,30?60kg/adt的H2O2组成;所述漂白是在90?100℃下漂白40?60min。

7.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S5中,所述调节液b的浓度为10?15wt%,调节液b由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,60?100kg/adt的H2O2组成。

8.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S5中,所述二段漂白是在90?100℃下漂白40?60min;所述稀释浆料c至15?20wt%。

9.如权利要求1所述的一种红麻全秆APMP浆的制备方法,其特征在于,步骤S5中,所述磨浆的盘间距为0.6?0.8mm。

10.一种红麻全秆APMP浆,由权利要求1?9任一项所述的制备方法制得。。

技术领域

本发明涉及制浆造纸技术领域,特别涉及一种红麻全秆APMP浆及其制备方法。

背景技术

APMP制浆工艺即为碱性过氧化氢机械浆,可以同时完成制浆和漂白过程,其主要的制浆机理是NaOH和H2O2共同作用,其中NaOH作为碱性溶剂,有助于破坏植物纤维的木质素?纤维素键,促进纤维的松散;而H2O2则作为漂白剂,能够在去除木质素的同时,提高浆料的白度,因此制备的浆料性能具有高得率、高白度和高强度,且生产过程废水污染治理相对容易等优点。

随着国家对森林资源保护不断加强和人们环保意识不断提高,针对目前国内APMP制浆企业大多数以木材为原料的现状,寻找新的APMP制浆原料,改善目前木材资源匮乏的处境,已成为制浆造纸行业的重要任务。

红麻作为一种年生纤维作物,其生长周期较短,适应性强,能在贫瘠、盐碱及干旱的土壤环境中良好生长,具有较高的生物产量。此外,红麻对土壤要求较低,可在较小的土地面积上进行大规模种植,种植过程中的水资源消耗和土地占用也相对较小。因此,红麻不仅可以有效替代部分木材原料,且其生物降解性较强,对环境的负担相对较低。与木材相比,红麻的纤维素含量较高,且具有较好的机械强度和拉伸性能,非常适合用于制浆,尤其在APMP制浆工艺中,能够提供较为稳定和高效的纤维分离效果。相比其他传统的木材原料,红麻的制浆过程较为简便,且具有较高的经济效益和环保优势,能够满足现代制浆造纸行业日益严格的环保要求。

然而,当前制浆工艺的实际生产中,浆料质量和性能仍然存在问题,尤其是在抗张指数和内聚力强度等方面,浆料的性能常常参差不齐。红麻的纤维较为脆弱,其木质素含量较高,且纤维长短不一,这些因素都会对浆料的机械强度、纤维分散度以及最终的纸张性能产生影响。因此,如何改善红麻APMP浆的抗张强度和内聚力强度,提升浆料的一致性和可控性,仍然是当前APMP制浆工艺亟待解决的技术难题。

发明内容

鉴于此,本发明提出一种红麻全秆APMP浆及其制备方法,来解决上述技术问题,制备的浆料具有优异的抗张指数和内聚力强度,本发明不仅能够减缓木材资源的压力,还能够促进资源的多元化利用,具有较高的经济效益和环保优势,具有实际意义。

本发明的技术方案是这样实现的:

一种红麻全秆APMP浆的制备方法,具体步骤包括:

S1、原料准备:将风干的红麻全秆切成条状,洗涤去杂,得到物料a;

S2、预汽蒸与螺旋挤压疏解机挤压:将物料a进行预汽蒸处理,挤压疏解汽蒸后的物料,得到物料b;

S3、预浸渍:将物料b加入预浸渍液中超声处理,形成浆料,洗涤浆料,离心脱水至浓度为20?30wt%,得到浆料a;

S4、一段高浓磨浆与漂白:将浆料a进行磨浆,形成高浓磨浆料,高浓磨浆料加入调节液a中进行漂白,离心脱水至浓度为20?30wt%,得到浆料b;

S5、二段漂白与低浓磨浆:将浆料b加入调节液b中进行二段漂白,离心脱水至浓度为20?30wt%,形成浆料c,稀释浆料c,进行磨浆,结束后洗净筛选,得到目标红麻全秆APMP浆。

进一步的,步骤S1中,所述风干的红麻全秆的含水量为8%?15%;所述条状的规格为长度3?6cm,宽度0.3?0.8cm,厚度0.3?0.8cm。

进一步的,步骤S2中,所述预汽蒸处理是在90?100℃下处理40?60min。

进一步的,步骤S3中,所述预浸渍液的浓度为10?15wt%,预浸渍液由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,10?20kg/adt的H2O2组成,10?15kg/adt离子液体组成;所述超声处理是在20?40kHz,90?100℃下处理40?60min。

进一步的,步骤S4中,所述磨浆的盘间距为0.8?1.0mm,浓度为20?30wt%。

进一步的,步骤S4中,所述调节液a的浓度为10?15wt%,调节液a由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,30?60kg/adt的H2O2组成;所述漂白是在90?100℃下漂白40?60min。

进一步的,步骤S5中,所述调节液b的浓度为10?15wt%,调节液b由1.0?3.0kg/adt的DTPA,1.0?3.0kg/adt的MgSO4,10?30kg/adt的NaOH,60?100kg/adt的H2O2组成。

进一步的,步骤S5中,所述二段漂白是在90?100℃下漂白40?60min;所述稀释浆料c至15?20wt%。

进一步的,步骤S5中,所述磨浆的盘间距为0.6?0.8mm。

一种红麻全秆APMP浆,由上述所述的制备方法制得。

与现有技术相比,本发明的有益效果是:

1.本发明的红麻全秆APMP制浆工艺,以红麻全秆为原料,打破了传统APMP制浆对木材的依赖,缓解国内制浆木材资源匮乏现状。

2.本发明的特定组成的预浸渍液有效去除红麻全秆的木质素,明显改善浆料的质量,其中预浸渍液中的离子液体温和地软化红麻全秆,有利于提高纤维的分散度,减少聚集,促进后续磨浆的效率,降低对磨浆设备的磨损,提高制浆效率。

3.本发明的一段高浓磨浆与漂白将制浆和漂白合二为一,制浆的同时完成漂白过程,操作简单能耗低,不仅有效提高浆料的纤维分散度,还能优化浆料的漂白效果;后续二段漂白与低浓磨浆确保浆料的白度,在不损伤纤维的前提下,使浆料分散得更加均匀。

4.经实施例验证,本发明的红麻全秆APMP制浆工艺操作简单且能耗低,得到的浆料与木材制备的APMP浆相比,在抗张指数和内聚力强度指标具有明显优势,具有较好的浆料特性。

具体实施方式

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

本发明实施例所用的实验方法如无特殊说明,均为常规方法。

本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

本发明的离子液体为咪唑烷基为基础的离子液体。

实施例1

本实施例的红麻全秆APMP浆的制备方法,具体步骤包括:

S1、原料准备:将含水量为8%?15%的风干的红麻全秆切成条状,具体规格为长度3?6cm,宽度0.3?0.8cm,厚度0.3?0.8cm,用水洗涤,去除砂石等杂质,得到物料a;

S2、预汽蒸与螺旋挤压疏解机挤压:将物料a在95℃下进行预汽蒸处理50min,预汽蒸处理后的物料通过MSD进行挤压疏解,得到物料b;

S3、预浸渍:将物料b加入浓度12wt%的预浸渍液中,预浸渍液由1.5kg/adt的DTPA,1.5kg/adt的MgSO4,10kg/adt的NaOH,20kg/adt的H2O2,12kg/adt离子液体组成,在30kHz,96℃下超声处理45min,形成浆料,洗涤浆料,离心脱水至浓度为25wt%,得到浆料a;

S4、一段高浓磨浆与漂白:采用盘磨机对浆料a进行磨浆,盘间距设置为0.9mm,磨浆浓度控制在23wt%,形成高浓磨浆料后加入浓度12wt%的调节液a,调节液a由2.0kg/adt的DTPA,2.0kg/adt的MgSO4,15kg/adt的NaOH,50kg/adt的H2O2组成,在96℃下漂白50min,离心脱水至浆料浓度为20wt%,得到浆料b;

S5、二段漂白与低浓磨浆:将浆料b加入浓度12wt%的调节液b,调节液b由3.0kg/adt的DTPA,3.0kg/adt的MgSO4,20kg/adt的NaOH,70kg/adt的H2O2组成,在96℃下进行二段漂白45min,结束后离心脱水至浆料浓度为20wt%,形成浆料c,稀释浆料c至15wt%,然后进行磨浆,盘间距为0.7mm,结束后洗净筛选,得到红麻全秆APMP浆。

实施例2

本实施例的红麻全秆APMP浆的制备方法,具体步骤包括:

S1、原料准备:将含水量为8%?15%的风干的红麻全秆切成条状,具体规格为长度3?6cm,宽度0.3?0.8cm,厚度0.3?0.8cm,用水洗涤,去除砂石等杂质,得到物料a;

S2、预汽蒸与螺旋挤压疏解机挤压:将物料a在100℃下进行预汽蒸处理40min,预汽蒸处理后的物料通过MSD进行挤压疏解,得到物料b;

S3、预浸渍:将物料b加入浓度15wt%的预浸渍液中,预浸渍液由1.5kg/adt的DTPA,1.5kg/adt的MgSO4,10kg/adt的NaOH,15kg/adt的H2O2,10kg/adt离子液体组成,在20kHz,98℃下超声处理40min,形成浆料,洗涤浆料,离心脱水至浓度为25wt%,得到浆料a;

S4、一段高浓磨浆与漂白:采用盘磨机对浆料a进行磨浆,盘间距设置为1.0mm,磨浆浓度控制在25wt%,形成高浓磨浆料后加入浓度15wt%的调节液a,调节液a由2.0kg/adt的DTPA,2.0kg/adt的MgSO4,15kg/adt的NaOH,45kg/adt的H2O2组成,在98℃下漂白40min,离心脱水至浆料浓度为25wt%,得到浆料b;

S5、二段漂白与低浓磨浆:将浆料b加入浓度15wt%的调节液b,调节液b由3.0kg/adt的DTPA,3.0kg/adt的MgSO4,20kg/adt的NaOH,80kg/adt的H2O2组成,在98℃下进行二段漂白40min,结束后离心脱水至浆料浓度为25wt%,形成浆料c,稀释浆料c至17wt%,然后进行磨浆,盘间距为0.8mm,结束后洗净筛选,得到红麻全秆APMP浆。

实施例3

本实施例的红麻全秆APMP浆的制备方法,具体步骤包括:

S1、原料准备:将含水量为8%?15%的风干的红麻全秆切成条状,具体规格为长度3?6cm,宽度0.3?0.8cm,厚度0.3?0.8cm,用水洗涤,去除砂石等杂质,得到物料a;

S2、预汽蒸与螺旋挤压疏解机挤压:将物料a在90℃下进行预汽蒸处理60min,预汽蒸处理后的物料通过MSD进行挤压疏解,得到物料b;

S3、预浸渍:将物料b加入浓度10wt%的预浸渍液中,预浸渍液由1.5kg/adt的DTPA,1.5kg/adt的MgSO4,10kg/adt的NaOH,10kg/adt的H2O2,15kg/adt离子液体组成,在40kHz,90℃下超声处理60min,形成浆料,洗涤浆料,离心脱水至浓度为25wt%,得到浆料a;

S4、一段高浓磨浆与漂白:采用盘磨机对浆料a进行磨浆,盘间距设置为0.8mm,磨浆浓度控制在30wt%,形成高浓磨浆料后加入浓度10wt%的调节液a,调节液a由2.0kg/adt的DTPA,2.0kg/adt的MgSO4,15kg/adt的NaOH,30kg/adt的H2O2组成,在90℃下漂白60min,离心脱水至浆料浓度为30wt%,得到浆料b;

S5、二段漂白与低浓磨浆:将浆料b加入浓度10wt%的调节液b,调节液b由3.0kg/adt的DTPA,3.0kg/adt的MgSO4,20kg/adt的NaOH,60kg/adt的H2O2组成,在90℃下进行二段漂白60min,结束后离心脱水至浆料浓度为30wt%,形成浆料c,稀释浆料c至20wt%,然后进行磨浆,盘间距为0.6mm,结束后洗净筛选,得到红麻全秆APMP浆。

对比例1

与实施例1不同之处在于:使用桉木木材作为原材料,采用本发明的APMP制浆工艺,其他与实施例1一致。

对比例2

与实施例1不同之处在于:使用相思木材作为原材料,采用本发明的APMP制浆工艺,其他与实施例1一致。

对比例3

采用专利“CN1234936C”中的方法进行制浆。

对比例4

采用专利“CN1350091A”中的方法进行制浆。

对比例5

与实施例1不同之处在于:预浸渍液中缺少离子液体,其他与实施例1一致。

试验例

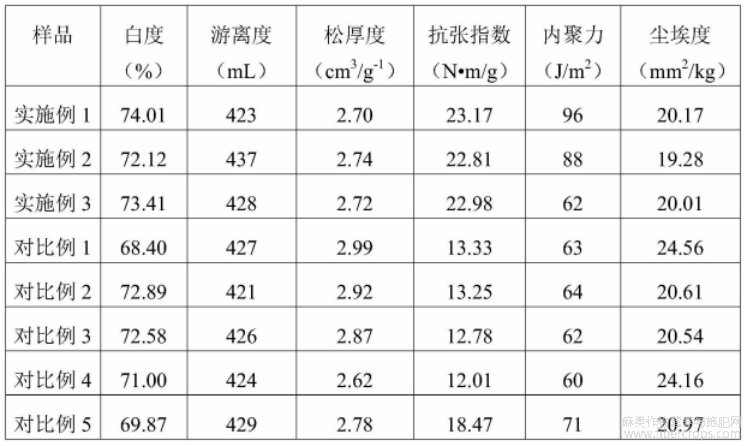

将实施例1?3和对比例1?4制备的浆料进行质量特性,指标及其结果如表1所示。

表1

从表1看出,本发明的实施例1?3的红麻全秆APMP制浆工艺制备的浆料具有较好的浆料特性,其中抗张指数和内聚力强度显著优于现有传统对比例1?2的木材原料,表明APMP制浆的原料使用红麻全秆优于木材;同时优于对比例3和4的制浆工艺得到的浆料,对比例3的制浆工艺为化学热磨机械浆,而本发明使用的APMP制浆工艺,其中预汽蒸和化学浸渍都是在常压下进行,制浆和漂白合二为一,制浆的同时完成漂白过程,操作简单且能耗低,得到的浆料具有较好的浆料特性,通过对比例4的制备步骤得到的APMP浆料质量特性相对于本发明强度明显偏度。对比例5预浸渍液中缺少离子液体,其得到的浆料性能也下降。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

文章摘自国家发明专利,一种红麻全秆APMP浆及其制备方法,发明人:杨泽广,郭彩虹,李树木,申请号:202411683331.X,申请日:2024.11.22