摘 要:本发明涉及纺织技术领域,具体涉及一种防撕拉亚麻的煮漂细化工艺。本发明通过电场强化离子液体预处理、声化学催化脱胶、光催化-植物多酚协同漂白及微胶囊自修复整理四步协同,显著提升了亚麻纤维的综合性能。该工艺利用离子液体在电场下的高效渗透与降解作用,结合声化学催化的物理空化与化学水解,以及光催化-植物多酚的温和氧化漂白体系,在有效去除木质素和色素的同时,极大降低了纤维损伤,并最终通过生物基微胶囊的自修复机制,使亚麻纤维的撕拉强度显著提高,且具备损伤自修复能力。整个工艺无需含氯试剂,废水污染低,纤维损伤率低,防撕拉性能持久,兼顾高效性与环保性。

权利要求书

1.一种防撕拉亚麻的煮漂细化工艺,其特征在于,包括以下步骤:

S1.电场强化离子液体预处理:将亚麻纤维置于改性离子液体工作液中,并施加直流电场预处理30-40min,制得预处理亚麻纤维;

S2.声化学催化脱胶:将预处理亚麻纤维置于改性脱胶工作液中,并于60-65℃下通过超声波反应器进行超声波处理40-50min,制得脱胶亚麻纤维;

S3.光催化-植物多酚协同漂白:将脱胶亚麻纤维置于改性漂白工作液中,在紫外光照射下进行漂白处理30-40min,制得漂白亚麻纤维;

S4.微胶囊自修复整理:将漂白亚麻纤维浸渍于含有自修复微胶囊的整理工作液中,40-50℃下进行处理15-20min,随后取出纤维,先于75-85℃下预热烘干3-5min,再于100-105℃下1-2min,制得防撕拉亚麻纤维。

2.根据权利要求1所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S1中,所述改性离子液体工作液,按质量份包括以下组分:70-80份1-丁基-3-甲基咪唑磺胺醋酰盐、20-30份去离子水、0.08-0.12份过硫酸铵、0.3-0.5份烷基多糖苷、15-16份磺胺醋酰银、0.09-0.12份对甲基苯磺酸;所述亚麻纤维与改性离子液体工作液的固液比为1:8-10。

3.根据权利要求2所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S1中,所述直流电场预处理的工艺参数设置为:直流电场强度为10-15V/cm,处理温度维持在50-55℃,并辅以400-500rpm的机械搅拌。

4.根据权利要求1所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S2中,所述改性脱胶工作液,按质量份包括以下组分:2.5-3份复合声催化剂、1-1.5份氢氧化钠、0.5-1份烷基多糖苷、80-90份去离子水;所述预处理亚麻纤维与改性脱胶工作液的固液比为1:8-10。

5.根据权利要求4所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,所述复合声催化剂为BiVO4、Cu2O、g-C3N4的摩尔比为90-100:8-10:130-150的混合物粉末。

6.根据权利要求4所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S2中,所述超声波处理的工艺参数设置为:超声波频率为40-50kHz,超声功率为450-550W。

7.根据权利要求1所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S3中,所述改性漂白工作液,按质量份包括以下组分:1.5-2.5份Cu-N-TiO2光催化剂、3-5份石榴皮单宁、15-20份30%过氧化氢、0.5-1份烷基多糖苷、0.5-1份乙二胺四乙酸二钠、1-2份碳酸氢钠、80-90份去离子水;所述脱胶亚麻纤维与改性漂白工作液的固液比为1:10-15。

8.根据权利要求7所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S3中,所述漂白处理的工艺参数设置为:紫外线波长为355-375nm,紫外线强度为30-40mW/cm2,处理温度维持在45-50℃,并辅以200-300rpm的机械搅拌。

9.根据权利要求1所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,步骤S4中,所述含有自修复微胶囊的整理工作液,按质量份包括以下组分:25-35份自修复微胶囊、55-65份水性聚氨酯、0.8-1.2份烷基多糖苷、4-5份氯化镁、0.4-0.6份柠檬酸、70-80份的去离子水;所述漂白亚麻纤维与含有自修复微胶囊的整理工作液的固液比为1:6-8。

10.根据权利要求9所述的一种防撕拉亚麻的煮漂细化工艺,其特征在于,所述自修复微胶囊的芯材为L-赖氨酸二异氰酸酯、壁材为聚乳酸。

技术领域

本发明涉及纺织技术领域,具体涉及一种防撕拉亚麻的煮漂细化工艺。

背景技术

亚麻作为一种起源于近东和地中海沿岸的韧皮纤维作物,其纤维以其独特的拉力强、柔软、细度好、低导电性、快吸湿散湿以及高膨胀率等优点备受青睐,是纺制高支纱和高级衣料的理想原料。然而,亚麻原茎中含有大量非纤维素杂质,主要包括纤维素、半纤维素、木质素、果胶和脂蜡质等,这些胶质将单纤维粘结形成束纤维结构,使得亚麻无法直接用于纺纱,必须通过脱胶煮漂工艺去除杂质以获得纯净、可纺的纤维。

当前,亚麻纺织行业面临的核心挑战在于现有的脱胶煮漂技术存在一系列显著缺陷,制约了亚麻制品品质的提升与应用范围的拓展。传统的亚麻煮漂工艺普遍依赖化学法,尤其是含氯漂白剂如亚氯酸钠的使用,虽然能有效去除木质素并提升白度,但生产过程中会产生二氧化氯等有毒气体和可吸附有机卤化物(AOX),造成严重的环境污染,且对生产设备具有强腐蚀性,直接危害操作人员健康。同时,为了达到脱胶效果,工艺中常需配合使用高浓度的强碱和氧化剂,并在高温下长时间处理,这种剧烈反应条件难以精确控制,导致双氧水等氧化剂过度分解,产生大量自由基,不仅无法有效针对胶质进行选择性去除,反而会攻击纤维素主链,引起纤维素聚合度下降,造成纤维强力损失,损伤率通常高达15%-20%,严重影响成品纤维的耐用性。此外,现有工艺往往流程冗长,需经过酸洗、碱煮、氯漂、氧漂等多道工序,总耗时长达3至4小时,水、电、汽能耗高,且化学试剂消耗量大,增加了生产成本和环境负担。在脱胶效果方面,无论是化学法、生物酶法还是物理法,均存在局限性。化学脱胶虽效率较高,但易导致纤维损伤,且废水处理难度大;生物酶法作用温和,但因其对复杂胶质体系的针对性不足,存在脱胶质量不稳定、处理时间长、成本高等问题,往往仍需化学法辅助才能达到理想效果;物理法如蒸汽闪爆技术,若参数控制不当,也容易造成纤维长度损失和强力下降。这些因素共同导致了传统工艺处理后亚麻纤维的残胶率难以稳定控制在低位,且纤维分裂度不足,手感粗硬,其断裂强度多低于3.5cN/dtex,防撕拉性能较差,难以满足高端纺织品对柔软度和韧性的要求。

因此,行业迫切需求一种能兼顾高效脱胶、低纤维损伤、环境友好性以及赋予纤维优异力学性能(如高防撕拉性)的创新煮漂细化工艺来解决上述根本性问题。

发明内容

为了克服现有技术中的不足之处,本发明的目的在于提供一种防撕拉亚麻的煮漂细化工艺。本发明通过电场强化离子液体预处理、声化学催化脱胶、光催化-植物多酚协同漂白及微胶囊自修复整理四步协同,显著提升了亚麻纤维的综合性能。该工艺利用离子液体在电场下的高效渗透与降解作用,结合声化学催化的物理空化与化学水解,以及光催化-植物多酚的温和氧化漂白体系,在有效去除木质素和色素的同时,极大降低了纤维损伤,并最终通过生物基微胶囊的自修复机制,使亚麻纤维的撕拉强度显著提高,且具备损伤自修复能力。整个工艺无需含氯试剂,废水污染低,纤维损伤率低,防撕拉性能持久,兼顾高效性与环保性。

为实现上述目的,本发明提供如下技术方案:

一种防撕拉亚麻的煮漂细化工艺,包括以下步骤:

S1.电场强化离子液体预处理:将亚麻纤维置于改性离子液体工作液中,并施加直流电场预处理30-40min,制得预处理亚麻纤维;

S2.声化学催化脱胶:将预处理亚麻纤维置于改性脱胶工作液中,并于60-65℃下通过超声波反应器进行超声波处理40-50min,制得脱胶亚麻纤维;

S3.光催化-植物多酚协同漂白:将脱胶亚麻纤维置于改性漂白工作液中,在紫外光照射下进行漂白处理30-40min,制得漂白亚麻纤维;

S4.微胶囊自修复整理:将漂白亚麻纤维浸渍于含有自修复微胶囊的整理工作液中,40-50℃下进行处理15-20min,随后取出纤维,先于75-85℃下预热烘干3-5min,再于100-105℃下1-2min,制得防撕拉亚麻纤维。

优选的,步骤S1中,所述改性离子液体工作液,按质量份包括以下组分:70-80份1-丁基-3-甲基咪唑磺胺醋酰盐、20-30份去离子水、0.08-0.12份过硫酸铵、0.3-0.5份烷基多糖苷、15-16份磺胺醋酰银、0.09-0.12份对甲基苯磺酸;所述亚麻纤维与改性离子液体工作液的固液比为1:8-10。

优选的,步骤S1中,所述直流电场预处理的工艺参数设置为:直流电场强度为10-15V/cm,处理温度维持在50-55℃,并辅以400-500rpm的机械搅拌。

优选的,步骤S2中,所述改性脱胶工作液,按质量份包括以下组分:2.5-3份复合声催化剂、1-1.5份氢氧化钠、0.5-1份烷基多糖苷、80-90份去离子水;所述预处理亚麻纤维与改性脱胶工作液的固液比为1:8-10。

优选的,所述复合声催化剂为BiVO4、Cu2O、g-C3N4的摩尔比为90-100:8-10:130-150的混合物粉末。

优选的,步骤S2中,所述超声波处理的工艺参数设置为:超声波频率为40-50kHz,超声功率为450-550W。

优选的,步骤S3中,所述改性漂白工作液,按质量份包括以下组分:1.5-2.5份Cu-N-TiO2光催化剂、3-5份石榴皮单宁、15-20份30%过氧化氢、0.5-1份烷基多糖苷、0.5-1份乙二胺四乙酸二钠、1-2份碳酸氢钠、80-90份去离子水;所述脱胶亚麻纤维与改性漂白工作液的固液比为1:10-15。

优选的,步骤S3中,所述漂白处理的工艺参数设置为:紫外线波长为355-375nm,紫外线强度为30-40mW/cm2,处理温度维持在45-50℃,并辅以200-300rpm的机械搅拌。

优选的,步骤S4中,所述含有自修复微胶囊的整理工作液,按质量份包括以下组分:25-35份自修复微胶囊、55-65份水性聚氨酯、0.8-1.2份烷基多糖苷、4-5份氯化镁、0.4-

0.6份柠檬酸、70-80份的去离子水;所述漂白亚麻纤维与含有自修复微胶囊的整理工作液的固液比为1:6-8。

优选的,所述自修复微胶囊的芯材为L-赖氨酸二异氰酸酯、壁材为聚乳酸。

与现有技术相比,本发明的有益效果为:

本方案通过多步骤协同创新的设计,在亚麻煮漂细化工艺中实现了技术突破,系统性地解决了传统工艺的高污染、高损伤和功能单一等问题。

在电场强化离子液体预处理阶段,方案采用改性离子液体并施加直流电场。离子液体的独特阴阳离子结构(磺酰胺基团和羰基)能够通过π-π堆积和氢键作用靶向软化木质素网络,选择性断裂β-O-4醚键,而直流电场的电渗流效应则驱动离子液体深度渗透至亚麻纤维的胞间层,显著扩大反应界面,同时电场能量可激活过硫酸铵等助剂产生自由基,进一步氧化胶质网络。这一协同作用可在低温条件下实现胶质层的高效松动,避免了传统强酸或强碱预处理对纤维素的损伤,为后续环节奠定了低损伤基础。

进入声化学催化脱胶环节,方案利用特定频率和功率的超声波产生的空化效应,在液体中形成局部高温高压的微环境,物理爆破胶质结构。同时,复合声催化剂(BiVO4/Cu2O/g-C3N4)在声场激活下形成Z型异质结,高效催化产生羟基自由基(·OH),选择性氧化降解半纤维素和木质素中的顽固化学键(β-1,4糖苷键等)和木质素的芳香结构。这种物理空化与化学催化的耦合,实现了对胶质的深度去除,同时保护了纤维素主链的完整性,使残胶率显著降低。

在光催化-植物多酚协同漂白步骤中,方案的核心创新在于构建了一个氧化-还原平衡体系。Cu-N共掺杂的TiO2光催化剂在紫外光激发下,产生强氧化性的空穴和·OH,高效攻击色素分子。与此同时,添加的石榴皮单宁等植物多酚作为天然还原剂和金属螯合剂,能有效络合漂白液中的Fe3+/Cu2+等重金属离子,抑制双氧水的过度分解,防止其产生过量自由基损伤纤维。在近中性的温和条件下,该体系既能保证高白度,又将纤维损伤降至最低,实现了漂白效率与纤维保护的统一。

最后的微胶囊自修复整理是赋予亚麻纤维防撕拉性能的关键。以聚乳酸为壁材、L-赖氨酸二异氰酸酯为芯材的微胶囊,在整理过程中通过粘合剂(水性聚氨酯)牢固附着于纤维表面。当纤维在使用中受到外力产生微裂纹时,微胶囊破裂,芯材释放并与环境中的水分接触,发生湿气固化反应,形成聚脲网络结构,从而自动填充和修复裂纹。这种智能修复机制显著提升了亚麻纤维的韧性、耐磨性和耐用性。

综上所述,该工艺方案通过各步骤的精密设计和协同作用,不仅显著提升了亚麻纤维的品质(高白度、低残胶、高强度),更在源头消除了含氯漂白剂的使用,大幅降低了废水污染和能耗,代表了一种高效、环保且功能化的亚麻处理新方向。

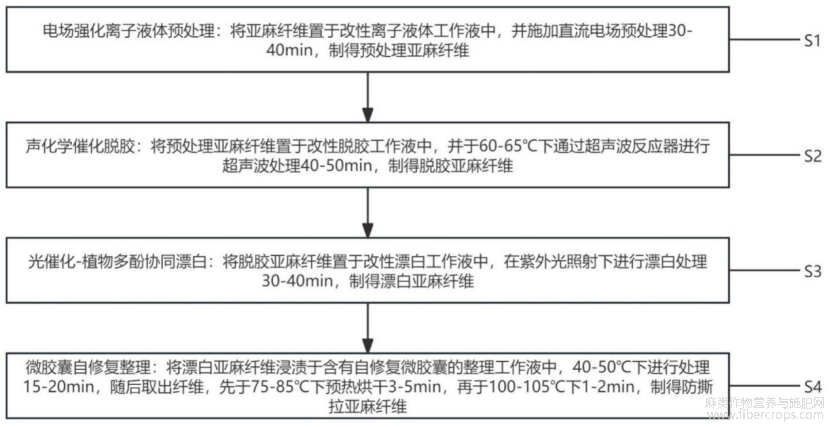

附图说明

图1为本发明所述的防撕拉亚麻的煮漂细化工艺的工艺流程图。

图1

具体实施方式

下面将结合本发明实施例,对本发明进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:

实施例1

本实施例提供一种防撕拉亚麻的煮漂细化工艺,包括以下步骤:

S1.电场强化离子液体预处理:将亚麻纤维置于改性离子液体工作液中,并施加直流电场预处理30min(直流电场强度为10V/cm,处理温度维持在50℃,并辅以400rpm的机械搅拌),制得预处理亚麻纤维;

所述改性离子液体工作液,按质量份包括以下组分(规定一质量份的重量为100g):70份1-丁基-3-甲基咪唑磺胺醋酰盐、20份去离子水、0.08份过硫酸铵、0.3份烷基多糖苷、15份磺胺醋酰银、0.09份对甲基苯磺酸;

所述磺胺醋酰银,通过以下步骤制得:

将20份磺胺醋酰溶解于80份10%氨水中,配制成分散均匀的溶液。另取14份硝酸银,用40份氨水进行溶解,配制成硝酸银-氨水溶液。持续搅拌并在冰水浴的条件下,将硝酸银-氨水溶液缓慢地加入到磺胺醋酰的氨水溶液中,在此过程中,磺胺醋酰钠与硝酸银发生复分解反应,析出白色的磺胺醋酰银沉淀。反应完成后,通过抽滤收集固体产物,并用蒸馏水反复洗涤,直至洗涤液中检测不到银离子,以确保产物纯度。将洗涤后的固体产物干燥后,制得磺胺醋酰银。

所述亚麻纤维与改性离子液体工作液的固液比为1:10。

S2.声化学催化脱胶:将预处理亚麻纤维置于改性脱胶工作液中,并于60℃下通过超声波反应器进行超声波处理40min(超声波频率为50kHz,超声功率为550W),制得脱胶亚麻纤维;

所述改性脱胶工作液,按质量份包括以下组分(规定一质量份的重量为100g):3份复合声催化剂、1份氢氧化钠、0.5份烷基多糖苷、80份去离子水;

所述复合声催化剂为BiVO4、Cu2O、g-C3N4的摩尔比为90:8:130的混合物粉末。

所述复合声催化剂,通过以下步骤制得:

按摩尔比分别称量BiVO4、Cu2O、g-C3N4粉末,将其一同置于行星球磨机的球磨罐中,随后加入适量的无水乙醇作为分散介质,其液面高度以刚好浸没混合粉末为宜,并按照球料质量比10:1的比例放入氧化锆研磨球。接着,将球磨罐密封后启动设备,以300转/分钟的转速持续球磨4h。球磨工序完成后,将所得浆料转移至80℃的干燥箱中进行处理,以彻底去除其中的无水乙醇溶剂。待浆料完全干燥后,会形成部分团聚的块状物,此时需使用研钵对其进行轻柔的研磨,最后使粉末通过400目的筛网,即可获得混合均匀、粒径适宜的复合声催化剂。

所述预处理亚麻纤维与改性脱胶工作液的固液比为1:10。

S3.光催化-植物多酚协同漂白:将脱胶亚麻纤维置于改性漂白工作液中,在紫外光照射下进行漂白处理30min(紫外线波长为365nm,紫外线强度为30mW/cm2,处理温度维持在45℃,并辅以200rpm的机械搅拌),制得漂白亚麻纤维;

所述改性漂白工作液,按质量份包括以下组分(规定一质量份的重量为100g):1.5份Cu-N-TiO2光催化剂、3份石榴皮单宁、15份30%过氧化氢、0.5份烷基多糖苷、0.5份乙二胺四乙酸二钠、1份碳酸氢钠、80份去离子水;

所述Cu-N-TiO2光催化剂,通过以下步骤制得:

取10份的钛酸四丁酯,溶于40份的无水乙醇中,在室温下搅拌形成均匀的钛源溶液。随后,制备掺杂剂水溶液,将0.1份的硝酸铜和0.15份的尿素共同溶解于10份的去离子水中。在持续搅拌下,将掺杂剂水溶液缓慢滴加至钛酸四丁酯-乙醇混合液中,控制滴加速率以促进缓慢水解,避免局部沉淀。滴加完毕后,继续搅拌2h,形成均匀的溶胶体系。溶胶在室温下静置老化24h,转化为湿凝胶。将凝胶置于80°C烘箱中干燥12h,去除溶剂得到前驱体粉末。最后,将前驱体置于马弗炉中,在500°C空气氛围下煅烧4h,促使锐钛矿相TiO2结晶并完成Cu、N原子的掺杂过程,随炉冷却后研磨即得Cu-N-TiO2光催化剂粉末。

所述脱胶亚麻纤维与改性漂白工作液的固液比为1:10。

S4.微胶囊自修复整理:将漂白亚麻纤维浸渍于含有自修复微胶囊的整理工作液中,40℃下进行处理15min,随后取出纤维,先于75℃下预热烘干3min,再于100℃下1min,制得防撕拉亚麻纤维。

所述含有自修复微胶囊的整理工作液,按质量份包括以下组分(规定一质量份的重量为100g):25份自修复微胶囊、55份水性聚氨酯、0.8份烷基多糖苷、4份氯化镁、0.4份柠檬酸、70份的去离子水;

所述水性聚氨酯的牌号为Acure 109;

所述自修复微胶囊,通过以下步骤制得:

芯材溶液由100份L-赖氨酸二异氰酸酯溶于150份二氯甲烷中配制而成。壁材溶液由100份聚乳酸(特性黏度在0.8-1.2dL/g)溶解于200份氯仿中,并在50℃水浴下搅拌至完全溶解配制而成。水相为含有2.5份十二烷基硫酸钠的800份去离子水溶液。

首先将芯材溶液缓慢倒入壁材溶液中,混合均匀形成有机相。随后将有机相逐滴加至水相中,在高速机械搅拌(转速为8000rpm)下乳化处理20min,形成稳定的水包油(O/W)型乳液。

将上述乳液转移至反应器中,保持温和搅拌(转速为300rpm),并升温至40-45℃。在此温度下,持续搅拌4h,使有机溶剂缓慢挥发。随着溶剂的挥发,溶解在其中的聚乳酸逐渐析出并沉积在含有L-赖氨酸二异氰酸酯的液滴界面,形成固态的微胶囊壁。之后,通过抽滤收集得到的微胶囊固体,并用去离子水反复洗涤3次,以去除残留的乳化剂和溶剂。最终,将洗涤后的微胶囊在40℃下真空干燥12h,得到白色的自修复微胶囊粉末。

所述漂白亚麻纤维与含有自修复微胶囊的整理工作液的固液比为1:6。

实施例2

本实施例提供一种防撕拉亚麻的煮漂细化工艺,包括以下步骤:

S1.电场强化离子液体预处理:将亚麻纤维置于改性离子液体工作液中,并施加直流电场预处理40min(直流电场强度为15V/cm,处理温度维持在50℃,并辅以400rpm的机械搅拌),制得预处理亚麻纤维;

所述改性离子液体工作液,按质量份包括以下组分(规定一质量份的重量为100g):80份1-丁基-3-甲基咪唑磺胺醋酰盐、30份去离子水、0.12份过硫酸铵、0.5份烷基多糖苷、16份磺胺醋酰银、0.12份对甲基苯磺酸;

所述磺胺醋酰银,通过以下步骤制得:

将20份磺胺醋酰溶解于80份10%氨水中,配制成分散均匀的溶液。另取14份硝酸银,用40份氨水进行溶解,配制成硝酸银-氨水溶液。持续搅拌并在冰水浴的条件下,将硝酸银-氨水溶液缓慢地加入到磺胺醋酰的氨水溶液中,在此过程中,磺胺醋酰钠与硝酸银发生复分解反应,析出白色的磺胺醋酰银沉淀。反应完成后,通过抽滤收集固体产物,并用蒸馏水反复洗涤,直至洗涤液中检测不到银离子,以确保产物纯度。将洗涤后的固体产物干燥后,制得磺胺醋酰银。

所述亚麻纤维与改性离子液体工作液的固液比为1:8。

S2.声化学催化脱胶:将预处理亚麻纤维置于改性脱胶工作液中,并于60℃下通过超声波反应器进行超声波处理50min(超声波频率为40kHz,超声功率为450W),制得脱胶亚麻纤维;

所述改性脱胶工作液,按质量份包括以下组分(规定一质量份的重量为100g):2.5份复合声催化剂、1.5份氢氧化钠、1份烷基多糖苷、90份去离子水;

所述复合声催化剂为BiVO4、Cu2O、g-C3N4的摩尔比为90:8:130的混合物粉末。

所述复合声催化剂,通过以下步骤制得:

按摩尔比分别称量BiVO4、Cu2O、g-C3N4粉末,将其一同置于行星球磨机的球磨罐中,随后加入适量的无水乙醇作为分散介质,其液面高度以刚好浸没混合粉末为宜,并按照球料质量比10:1的比例放入氧化锆研磨球。接着,将球磨罐密封后启动设备,以300转/分钟的转速持续球磨4h。球磨工序完成后,将所得浆料转移至80℃的干燥箱中进行处理,以彻底去除其中的无水乙醇溶剂。待浆料完全干燥后,会形成部分团聚的块状物,此时需使用研钵对其进行轻柔的研磨,最后使粉末通过400目的筛网,即可获得混合均匀、粒径适宜的复合声催化剂。

所述预处理亚麻纤维与改性脱胶工作液的固液比为1:8。

S3.光催化-植物多酚协同漂白:将脱胶亚麻纤维置于改性漂白工作液中,在紫外光照射下进行漂白处理40min(紫外线波长为365nm,紫外线强度为40mW/cm2,处理温度维持在50℃,并辅以300rpm的机械搅拌),制得漂白亚麻纤维;

所述改性漂白工作液,按质量份包括以下组分(规定一质量份的重量为100g):2.5份Cu-N-TiO2光催化剂、5份石榴皮单宁、20份30%过氧化氢、1份烷基多糖苷、1份乙二胺四乙酸二钠、2份碳酸氢钠、80份去离子水;

所述Cu-N-TiO2光催化剂,通过以下步骤制得:

取10份的钛酸四丁酯,溶于40份的无水乙醇中,在室温下搅拌形成均匀的钛源溶液。随后,制备掺杂剂水溶液,将0.1份的硝酸铜和0.15份的尿素共同溶解于10份的去离子水中。在持续搅拌下,将掺杂剂水溶液缓慢滴加至钛酸四丁酯-乙醇混合液中,控制滴加速率以促进缓慢水解,避免局部沉淀。滴加完毕后,继续搅拌2h,形成均匀的溶胶体系。溶胶在室温下静置老化24h,转化为湿凝胶。将凝胶置于80°C烘箱中干燥12h,去除溶剂得到前驱体粉末。最后,将前驱体置于马弗炉中,在500°C空气氛围下煅烧4h,促使锐钛矿相TiO2结晶并完成Cu、N原子的掺杂过程,随炉冷却后研磨即得Cu-N-TiO2光催化剂粉末。

所述脱胶亚麻纤维与改性漂白工作液的固液比为1:15。

S4.微胶囊自修复整理:将漂白亚麻纤维浸渍于含有自修复微胶囊的整理工作液中,50℃下进行处理20min,随后取出纤维,先于85℃下预热烘干3min,再于105℃下1min,制得防撕拉亚麻纤维。

所述含有自修复微胶囊的整理工作液,按质量份包括以下组分(规定一质量份的重量为100g):35份自修复微胶囊、65份水性聚氨酯、1.2份烷基多糖苷、5份氯化镁、0.6份柠檬酸、70份的去离子水;

所述水性聚氨酯的牌号为Acure 109;

所述自修复微胶囊,通过以下步骤制得:

芯材溶液由100份L-赖氨酸二异氰酸酯溶于150份二氯甲烷中配制而成。壁材溶液由100份聚乳酸(特性黏度在0.8-1.2dL/g)溶解于200份氯仿中,并在50℃水浴下搅拌至完全溶解配制而成。水相为含有2.5份十二烷基硫酸钠的800份去离子水溶液。

首先将芯材溶液缓慢倒入壁材溶液中,混合均匀形成有机相。随后将有机相逐滴加至水相中,在高速机械搅拌(转速为8000rpm)下乳化处理20min,形成稳定的水包油(O/W)型乳液。

将上述乳液转移至反应器中,保持温和搅拌(转速为300rpm),并升温至40-45℃。在此温度下,持续搅拌4h,使有机溶剂缓慢挥发。随着溶剂的挥发,溶解在其中的聚乳酸逐渐析出并沉积在含有L-赖氨酸二异氰酸酯的液滴界面,形成固态的微胶囊壁。之后,通过抽滤收集得到的微胶囊固体,并用去离子水反复洗涤3次,以去除残留的乳化剂和溶剂。最终,将洗涤后的微胶囊在40℃下真空干燥12h,得到白色的自修复微胶囊粉末。

所述漂白亚麻纤维与含有自修复微胶囊的整理工作液的固液比为1:8。

实施例3:

本实施例提供一种防撕拉亚麻的煮漂细化工艺,包括以下步骤:

S1.电场强化离子液体预处理:将亚麻纤维置于改性离子液体工作液中,并施加直流电场预处理35min(直流电场强度为13V/cm,处理温度维持在50℃,并辅以400rpm的机械搅拌),制得预处理亚麻纤维;

所述改性离子液体工作液,按质量份包括以下组分(规定一质量份的重量为100g):75份1-丁基-3-甲基咪唑磺胺醋酰盐、25份去离子水、0.1份过硫酸铵、0.5份烷基多糖苷、16份磺胺醋酰银、0.1份对甲基苯磺酸;

所述磺胺醋酰银,通过以下步骤制得:

将20份磺胺醋酰溶解于80份10%氨水中,配制成分散均匀的溶液。另取14份硝酸银,用40份氨水进行溶解,配制成硝酸银-氨水溶液。持续搅拌并在冰水浴的条件下,将硝酸银-氨水溶液缓慢地加入到磺胺醋酰的氨水溶液中,在此过程中,磺胺醋酰钠与硝酸银发生复分解反应,析出白色的磺胺醋酰银沉淀。反应完成后,通过抽滤收集固体产物,并用蒸馏水反复洗涤,直至洗涤液中检测不到银离子,以确保产物纯度。将洗涤后的固体产物干燥后,制得磺胺醋酰银。

所述亚麻纤维与改性离子液体工作液的固液比为1:9。

S2.声化学催化脱胶:将预处理亚麻纤维置于改性脱胶工作液中,并于60℃下通过超声波反应器进行超声波处理45min(超声波频率为45kHz,超声功率为500W),制得脱胶亚麻纤维;

所述改性脱胶工作液,按质量份包括以下组分(规定一质量份的重量为100g):3份复合声催化剂、1份氢氧化钠、1份烷基多糖苷、85份去离子水;

所述复合声催化剂为BiVO4、Cu2O、g-C3N4的摩尔比为100:8:150的混合物粉末。

所述复合声催化剂,通过以下步骤制得:

按摩尔比分别称量BiVO4、Cu2O、g-C3N4粉末,将其一同置于行星球磨机的球磨罐中,随后加入适量的无水乙醇作为分散介质,其液面高度以刚好浸没混合粉末为宜,并按照球料质量比10:1的比例放入氧化锆研磨球。接着,将球磨罐密封后启动设备,以300转/分钟的转速持续球磨4h。球磨工序完成后,将所得浆料转移至80℃的干燥箱中进行处理,以彻底去除其中的无水乙醇溶剂。待浆料完全干燥后,会形成部分团聚的块状物,此时需使用研钵对其进行轻柔的研磨,最后使粉末通过400目的筛网,即可获得混合均匀、粒径适宜的复合声催化剂。

所述预处理亚麻纤维与改性脱胶工作液的固液比为1:9。

S3.光催化-植物多酚协同漂白:将脱胶亚麻纤维置于改性漂白工作液中,在紫外光照射下进行漂白处理35min(紫外线波长为365nm,紫外线强度为35mW/cm2,处理温度维持在45℃,并辅以200rpm的机械搅拌),制得漂白亚麻纤维;

所述改性漂白工作液,按质量份包括以下组分(规定一质量份的重量为100g):2份Cu-N-TiO2光催化剂、4份石榴皮单宁、15份30%过氧化氢、1份烷基多糖苷、1份乙二胺四乙酸二钠、2份碳酸氢钠、80份去离子水;

所述Cu-N-TiO2光催化剂,通过以下步骤制得:

取10份的钛酸四丁酯,溶于40份的无水乙醇中,在室温下搅拌形成均匀的钛源溶液。随后,制备掺杂剂水溶液,将0.1份的硝酸铜和0.15份的尿素共同溶解于10份的去离子水中。在持续搅拌下,将掺杂剂水溶液缓慢滴加至钛酸四丁酯-乙醇混合液中,控制滴加速率以促进缓慢水解,避免局部沉淀。滴加完毕后,继续搅拌2h,形成均匀的溶胶体系。溶胶在室温下静置老化24h,转化为湿凝胶。将凝胶置于80°C烘箱中干燥12h,去除溶剂得到前驱体粉末。最后,将前驱体置于马弗炉中,在500°C空气氛围下煅烧4h,促使锐钛矿相TiO2结晶并完成Cu、N原子的掺杂过程,随炉冷却后研磨即得Cu-N-TiO2光催化剂粉末。

所述脱胶亚麻纤维与改性漂白工作液的固液比为1:13。

S4.微胶囊自修复整理:将漂白亚麻纤维浸渍于含有自修复微胶囊的整理工作液中,45℃下进行处理15min,随后取出纤维,先于80℃下预热烘干3min,再于100℃下2min,制得防撕拉亚麻纤维。

所述含有自修复微胶囊的整理工作液,按质量份包括以下组分(规定一质量份的重量为100g):30份自修复微胶囊、60份水性聚氨酯、1.2份烷基多糖苷、5份氯化镁、0.6份柠檬酸、70份的去离子水;

所述水性聚氨酯的牌号为Acure 109;

所述自修复微胶囊,通过以下步骤制得:

芯材溶液由100份L-赖氨酸二异氰酸酯溶于150份二氯甲烷中配制而成。壁材溶液由100份聚乳酸(特性黏度在0.8-1.2dL/g)溶解于200份氯仿中,并在50℃水浴下搅拌至完全溶解配制而成。水相为含有2.5份十二烷基硫酸钠的800份去离子水溶液。

首先将芯材溶液缓慢倒入壁材溶液中,混合均匀形成有机相。随后将有机相逐滴加至水相中,在高速机械搅拌(转速为8000rpm)下乳化处理20min,形成稳定的水包油(O/W)型乳液。

将上述乳液转移至反应器中,保持温和搅拌(转速为300rpm),并升温至40-45℃。在此温度下,持续搅拌4h,使有机溶剂缓慢挥发。随着溶剂的挥发,溶解在其中的聚乳酸逐渐析出并沉积在含有L-赖氨酸二异氰酸酯的液滴界面,形成固态的微胶囊壁。之后,通过抽滤收集得到的微胶囊固体,并用去离子水反复洗涤3次,以去除残留的乳化剂和溶剂。最终,将洗涤后的微胶囊在40℃下真空干燥12h,得到白色的自修复微胶囊粉末。

所述漂白亚麻纤维与含有自修复微胶囊的整理工作液的固液比为1:7。

对比例

对比例1:对比例1采用传统含氯漂白工艺,与实施例1的核心差异在于使用亚氯酸钠替代无氯光催化-植物多酚协同漂白体系,并省略电场预处理环节。具体工艺为:将亚麻纤维直接置于含亚氯酸钠(12g/L)和烧碱(10g/L)的漂白工作液中,于90℃下处理60min;同时,脱胶步骤仅使用常规碱煮(氢氧化钠8g/L,温度95℃,时间90min),省略声化学催化;整理阶段采用普通聚氨酯涂层(水性聚氨酯60份,不含自修复微胶囊)。

对比例2:对比例2与实施例1的差异在于完全省略直流电场作用,仅依赖离子液体浸泡。工艺参数调整为:离子液体工作液组成与实施例1相同,但预处理阶段仅进行机械搅拌(400rpm,50℃、30min),不施加电场;其他步骤完全参照实施例1参数。

对比例3:对比例3与实施例1的区别在于使用单一生物酶替代复合声催化剂体系。脱胶工作液改为:果胶酶1.5份、木聚糖酶1.0份、氢氧化钠1.2份,去离子水80份;处理条件为50℃、60min,无超声波辅助。其他步骤完全参照实施例1参数。

对比例4:对比例4采用传统双氧水-硅酸钠稳定剂方案,替代光催化-植物多酚系统。工艺参数具体调整为:漂白工作液由双氧水(18g/L)、硅酸钠(5g/L)和烧碱(8g/L)组成,处理温度95℃、时间60min;其他步骤完全参照实施例1参数。

对比例5:对比例5与实施例1的差异在于使用物理混合修复剂而非微胶囊结构。整理工作液改为:直接添加L-赖氨酸二异氰酸酯5份(未封装)与水性聚氨酯60份混合;其他步骤完全参照实施例1参数。

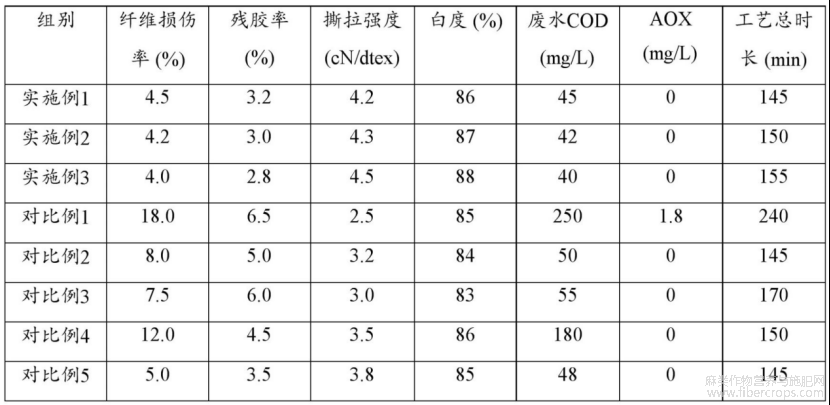

性能试验测试

性能试验测试旨在验证所述防撕拉亚麻煮漂细化工艺的技术优势。实验参考以下国家标准进行:

纤维损伤率(纤维素聚合度下降率):GB/T5889-1986《苎麻化学成分定量分析方法》(通过测量处理前后纤维素聚合度计算);残胶率:GB/T5889-1986《苎麻化学成分定量分析方法》(测量残留木质素、半纤维素含量);撕拉强度:GB/T3916-2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》;白度:GB/T 8425-2019《纺织品色牢度试验白度的仪器评定方法》;废水COD:GB/T 11914-1989《水质化学需氧量的测定重铬酸盐法》;AOX:GB/T 15959-1995《水质可吸附有机卤素(AOX)的测定》。

实验步骤:选取同一批次的亚麻原纤维,分别按照实施例1、2、3及对比例1-5的工艺参数进行处理。每个方案重复实验3次,取平均值。处理后的纤维样本进行上述性能测试,废水为各工艺漂洗环节的混合水样。工艺总时长包括所有步骤的处理时间(含转移、升温等操作时间),相关测试结果如下所示:

实验数据表明,实施例1、2和3在纤维损伤率、残胶率、撕拉强度、白度及环保性方面均显著优于对比例1-5。这种优势源于本方案各步骤的协同创新设计。在预处理阶段,实施例采用电场强化离子液体处理,直流电场驱动离子液体中的功能化离子(1-丁基-3-甲基咪唑阳离子和磺胺醋酰阴离子)高效渗透至纤维胞间层,靶向降解木质素结构的同时,降低了离子穿透纤维细胞壁的能量壁垒。此外,磺胺醋酰银中的银离子与木质素芳香环之间的配位作用,在电场极化下显著增强,这种"电场催化"效应使得木质素大分子的β-O-4醚键更易断裂。同时,过硫酸铵在电场作用下生成硫酸根自由基(SO4•-),这些高活性自由基选择性地攻击木质素侧链,而电场环境下的离子液体微环境则保护了纤维素主链免受氧化损伤。这种多机制协同使得胶质去除率提高的同时,使纤维损伤率降至4-5%。而对比例2省略电场后,离子液体仅依靠浓度梯度扩散,难以有效渗透至纤维内部,导致处理效果大幅降低,残胶率升高至5%,损伤率增至8%;对比例1直接使用传统高温强碱处理,纤维素聚合度大幅下降,损伤率高达18%。

在脱胶环节,实施例的声化学催化体系通过超声波空化效应产生局部高压,爆破胶质层,复合声催化剂(BiVO4/Cu2O/g-C3N4)形成的Z型异质结结构在声空化产生的局部高温高压场中被激活,空化气泡溃灭时产生的声致发光效应为催化剂提供了激发能量,使其电子-空穴对分离效率大大提升。产生的空穴直接氧化降解半纤维素中的糖苷键,而电子则通过异质结界面转移至Cu2O表面,促进水解反应的发生。这种"物理空化-化学催化"的耦合效应,使得脱胶过程在低温(60-65℃)下即可完成,避免了高温对纤维的损伤,同时残胶率还可以控制在3%以下。而对比例3仅依靠生物酶的专一性催化,缺乏空化效应提供的界面更新和传质强化,导致反应效率低下,且酶分子难以渗透至纤维内部致密结构,导致残胶率达6%,且处理时间延长。

漂白阶段,实施例的光催化-植物多酚体系在近中性条件下,Cu-N共掺杂的TiO2光催化剂被紫外光激活生成羟基自由基,足以降解绝大多数色素分子。而石榴皮单宁的邻苯二酚结构不仅通过螯合作用稳定了体系中的过渡金属离子,其自身的氧化还原电位还可以起到"自由基缓冲剂"的作用:当体系自由基浓度过高时,单宁可与之反应,防止纤维素受到过度氧化;当自由基不足时,单宁又能被轻微氧化产生活性中间体。这种动态平衡机制使得漂白过程始终在可控范围内进行,实现了高白度(86-88%)与低损伤(损伤率≤5%)的统一。对比例4的传统双氧水-硅酸钠法在强碱高温下漂白,双氧水分解失控,导致纤维素降解(损伤率12%),且硅酸钠生成硅垢,使废水COD升高至180mg/L。

在功能性方面,实施例的微胶囊自修复整理通过聚乳酸壁材包裹L-赖氨酸二异氰酸酯,纤维受力时微胶囊破裂释放芯材,湿气固化形成聚脲修复网络,撕拉强度达4.2-4.5cN/dtex。对比例5使用物理混合修复剂,修复剂在整理阶段预交联,无法实现损伤触发修复,强度仅3.8cN/dtex。环保性上,实施例全程无氯,AOX为零,废水COD低(40-45mg/L),而对比例1的含氯漂白产生AOX污染(1.8mg/L)。

从系统层面看,实施例各环节之间存在显著的协同增强效应。预处理优化的纤维孔隙结构为声化学脱胶提供了更多反应位点,脱胶后洁净的纤维表面又增强了光催化剂的吸附效率,而漂白过程保留的纤维完整性则为微胶囊的牢固附着奠定了基础。这种环环相扣的设计使得整体工艺时间缩短40%以上,废水COD值降至40-45mg/L,且完全消除了AOX污染,实现了高效、高品质与绿色生产的统一。相比之下,各对比例由于缺乏这种系统化设计,只能在某些单一指标上达到相近水平,难以实现综合性能的突破。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变形,本发明的范围由所附权利要求及其等同物限定。

文章摘自国家发明专利,一种防撕拉亚麻的煮漂细化工艺,发明人:顾明忠,顾铭超,顾胜荣,申请号:202511609356.X,申请日:2025.11.05。