摘 要:本发明公开了一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,包括以下步骤:将苎麻、亚麻短麻纤维制成的生条,经过一道并条工序后,在条卷工序制成小卷,供苎麻、亚麻精梳机梳理使用。条卷工序中,14?28根经过并条的麻条经沟槽导条辊、沟槽压辊以及转向辊引导,在V形导条板上排列,引入罗拉曲线牵伸装置进行牵伸,牵伸倍数为2?4,前罗拉输出的麻层经热压辊对压紧后卷绕成小卷。热压辊对为两个金属光辊,直径均为100?120mm,热压温度为30?60℃,光辊压力为20?30N/cm2,以压紧纤维层,同时避免粘连。该方法将苎麻、亚麻短麻纤维条子制成卷子喂入精梳,能够减少精梳占地面积,提高生产效率;此外,还能改善纤维伸直度,减轻精梳负担。

权利要求书

1.一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:包括以下步骤:将苎麻、亚麻短麻纤维制成的生条,经过一道并条工序后,在条卷工序制成小卷,供苎麻、亚麻精梳机梳理使用。

2.如权利要求1所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:所述条卷工序包括以下步骤:14?28根经过一道并条的麻条,由导条台两侧的条桶引出,经沟槽导条辊、沟槽压辊及转向辊引导后在V形导条板上平行排列,引入牵伸装置进行牵伸,经牵伸后输出的麻层经热压辊对压紧后,由卷绕罗拉将其制成宽度为35?40cm、直径为50?70cm、定量为80?140g/m的小卷。

3.如权利要求1所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:条卷工序中的牵伸装置为罗拉牵伸装置,沿着纤维条牵伸路径依次设置有后罗拉对、后压力辊、中罗拉、前压力辊和前罗拉对。

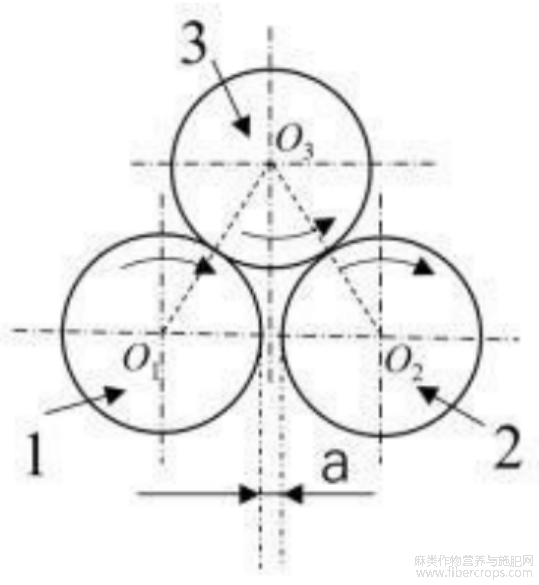

4.如权利要求3所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:前罗拉、后罗拉1、后罗拉2和中罗拉的直径均为50?65mm;前压力辊与后压力辊直径均为30?45mm。

5.如权利要求3所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:后罗拉对的两个罗拉与皮辊呈品字型结构,两个罗拉轴心水平对齐,两罗拉表面的最小距离为5?10mm;皮辊轴心与两罗拉轴心呈等腰三角形,两罗拉轴心的连线为该等腰三角形的底边。

6.如权利要求3所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:条卷牵伸装置的牵伸倍数为2?4,以提高纤维伸直度;前罗拉对与后罗拉对的中心距离为250?400mm;前罗拉与中罗拉的中心水平距离为120?200mm;中罗拉中心与前压力辊、中罗拉中心与后压力辊中心的水平距离均为60?100mm;中罗拉上表面与前压力辊下表面、中罗拉上表面与后压力辊下表面的垂直距离均为15?30mm;前罗拉压力为80?120N/cm2,后罗拉压力为100?140N/cm2。

7.如权利要求2所述的一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,其特征在于:所述热压辊对由两个金属光辊组成,直径均为100?120mm,热压温度为30?60℃,光辊压力为15?50N/cm2;热压辊将牵伸后的麻层压紧定型,进一步克服小卷退卷时的粘连问题。

技术领域

本发明涉及纺织工艺技术领域,具体涉及一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法。

背景技术

苎麻和亚麻短纤维(纤维长度80?150mm)的精梳机都是借鉴毛型精梳机,适当改进而成。目前,一台苎麻或亚麻短麻纤维精梳机只有一个精梳单元。随着技术的发展,在苎麻和亚麻纺中,通过精梳并条联合技术将多台精梳机输出的精梳条直接进行并合、牵伸的概念已经被提出,以此可实现苎麻、亚麻精梳的连续化生产,缩短工艺道数。但是,将多台精梳机进行联合生产时,若仍旧采用单台精梳时的喂入方式(14?28根条子喂入),则同时喂入的条子将高达上百根,使机器显得庞大,占地面积大,且操作不便。而苎麻、亚麻短麻等麻纤维的抱合力差、易断头,故当喂入条子增加时,条子断头频次将显著增加,造成停车次数增多,从而降低生产效率。因此,在精梳前准备工序,将条子制成小卷喂入精梳机,可以减少在精梳喂入时纱条断头,同时大大节省精梳工序的占地面积,方便操作。

目前,麻纤维制成小卷存在三个主要技术难点。一、纤维长度长,退卷时容易粘卷。由于麻纤维长度长,因此制成卷状后,卷子内层被压实,在精梳工序进行退卷喂入时,较棉等短纤维更容易发生层间粘连的问题,影响精梳时小卷的顺利喂入,从而影响精梳效果。二、纤维长度长,纤维不容易伸直,增加精梳负担。喂入条卷机的条子中的纤维以后弯钩居多,为了更好地伸直纤维,需要采用较大的牵伸倍数。而现有的棉条卷机通常采用较小的牵伸倍数(1.01?1.5左右),以保证牵伸后棉卷的均匀性,但影响了伸直度。而对于麻纤维来说,其长度长,且长度不匀大,要想采用较大的牵伸倍数伸直纤维而又不恶化条干均匀度,必须加强对牵伸时纤维运动的控制。三、喂入定量重。现有棉纺条卷机中,牵伸装置所适应的最大喂入量为300g/5m,而麻纺中喂入总量通常高达1000g/5m。因此,其对麻纺的大定量麻条进行牵伸时,容易发生分层和滑脱等问题。

因此,本发明为解决上述苎麻、亚麻短麻制备精梳小卷时存在的技术难点,对条卷机及工艺进行改进,克服退卷时粘连,加大牵伸倍数,提高精梳效果。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述现有技术中存在的问题,本发明人特提出了本发明。

因此,本发明的目的是,克服上述现有技术中的不足,提供一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法。

为解决上述技术问题,本发明提供了如下技术方案:一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,包括以下步骤:将苎麻、亚麻短麻纤维制成的生条,经过一道并条工序后,在条卷工序制成小卷,供苎麻、亚麻精梳机梳理使用。

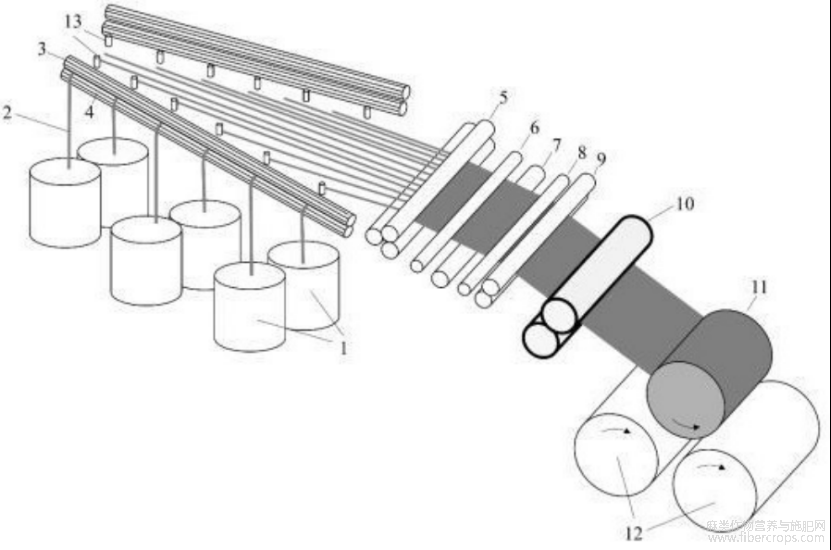

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:所述条卷工序包括以下步骤:14?28根经过一道并条的麻条,由导条台两侧的条桶引出,经沟槽导条辊、沟槽压辊以及转向辊引导后在V形导条板上平行排列,引入牵伸装置进行牵伸,经牵伸后输出的麻层经热压辊对压紧定型后,由卷绕罗拉将其制成宽度为30?40cm、直径为50?70cm、定量为80?140g/m的小卷。

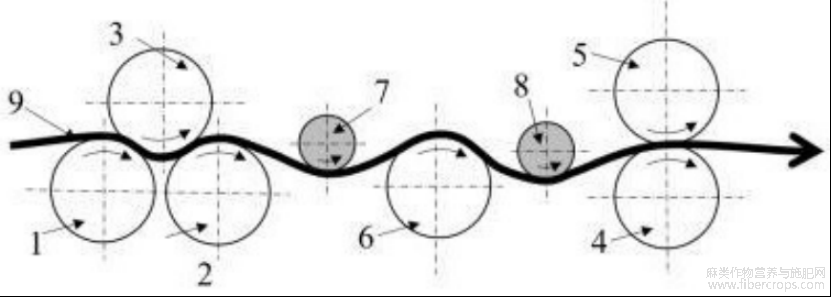

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:条卷工序的牵伸装置为罗拉牵伸装置,沿着纤维条牵伸路径依次设置有后罗拉对、后压力辊、中罗拉、前压力辊和前罗拉对。

后罗拉对包括两个罗拉(后罗拉1和后罗拉2)和1个皮辊,三者之间形成后钳口,用于握持较大定量的纤维条的喂入端。前罗拉对包括前罗拉和前皮辊,两者之间形成前钳口,用于握持纤维条的输出端。中罗拉上托纤维条。前压力辊和后压力辊均主动回转,下压纤维条。由此纤维条形成曲线牵伸,同时能够对较大定量的纤维条进行有效的牵伸时避免纤维条分层滑移,并兼顾对长短纤维的控制,则牵伸倍数可以较大,有利于提高纤维伸直度,减轻后续的精梳梳理负担,提高精梳质量。

后皮辊的邵氏硬度为75?85度,较高硬度可减少胶辊变形,确保牵伸区压力稳定,避免纤维滑移;前皮辊的邵氏硬度为60?70度,较低硬度能增强对麻纤维的握持,加强对短纤维的控制,提高小卷均匀度。

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:前罗拉、后罗拉1、后罗拉2和中罗拉的直径均为50?65mm;前压力辊与后压力辊直径均为30?45mm。

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:前罗拉、后罗拉和中罗拉的直径均为50?65mm;前压力辊与后压力辊的直径均为30?45mm。

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:后罗拉对的两个罗拉与皮辊呈品字型结构,两个罗拉轴心O1和O2水平对齐,两罗拉表面的最小距离a为5?10mm;皮辊轴心O3与两罗拉轴心O1和O2呈等腰三角形,两罗拉轴心的连线为该等腰三角形的底边。

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:条卷的牵伸装置的牵伸倍数增大到2?4,以提高纤维伸直度。前罗拉对与后罗拉对的中心距离为250?400mm;前罗拉与中罗拉的中心水平距离为120?200mm;中罗拉中心与前压力辊、中罗拉中心与后压力辊中心的水平距离均为60?100mm;中罗拉上表面与前压力辊下表面、中罗拉上表面与后压力辊下表面的垂直距离均为15?30mm。前罗拉压力为80?120N/cm2,后罗拉压力为100?140N/cm2

作为本发明所述一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法的一种优选方案,其中:所述热压辊对由两个金属光辊组成,直径均为100?120mm,热压温度为30?60℃,光辊压力为15?50N/cm2。热压辊将牵伸后的麻层压紧定型,进一步克服小卷退卷时的粘连问题。

本发明有益效果:通过一道并条工序和一道条卷工序,将条子制成小卷,供精梳机梳理使用。小卷喂入的形式可以极大地降低断头率,提高生产效率,并且减少精梳工序的占地面积。条卷工序采用曲线罗拉牵伸,能够加强对麻纤维的有效控制,增大牵伸倍数,以有利于伸直纤维层中的后弯钩纤维,减轻精梳工序的梳理负担,提高精梳效果;品字型后罗拉对能应对超大定量麻纤维的握持,且能够避免牵伸时纤维条分层滑脱;在前罗拉输出位置安装热压辊对,将麻层适当热压紧密,减少小卷退卷时纤维层间的粘连。

附图说明

图1为本发明的条卷工序示意图;

图1

图2为本发明的牵伸装置示意图;

图2

图3为本发明的品字型后罗拉对装置示意图;

图3

其中,图1中:1为条桶,2为麻条,3为沟槽导条辊,4为沟槽压辊,5为后罗拉对,6为后压辊,7为中罗拉,8为前压辊,9为前罗拉对,10为热压辊对,11为小卷,12为卷绕罗拉,13为转向辊。

图2中:1为后罗拉1,2为后罗拉2,3为后皮辊,4为前罗拉,5为前皮辊,6为中罗拉,7为后压辊,8为前压辊,9为麻条。

图3中:1为后罗拉1,2为后罗拉2,3为后皮辊。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性地与其他实施例互相排斥的实施例。

实施例1

本实施例提供了一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法。

首先,选取纤维平均长度为80mm的苎麻短麻纤维生条作为原料,生条通过前期粗梳处理得到,纤维呈松散状态,存在较多弯钩和不均匀分布,将生条喂入并条工序输出麻条。

将28根经过上述并条后的麻条进行条卷工序:

若干麻条从导条台两侧的条桶中引出,首先经过沟槽导条辊和沟槽压辊的引导,喂入牵伸装置。

应说明的是,沟槽罗拉能够将麻条压皱,增强纤维间的抱合力,避免在输送过程中因摩擦或其他因素导致的断头现象。具体的,这些麻条在V形导条板上平行排列,确保喂入均匀。

进一步的,将排列好的麻条引入牵伸装置进行牵伸,该牵伸装置为罗拉牵伸装置,沿着纤维条牵伸路径依次设置有后罗拉对、后压力辊、中罗拉、前压力辊和前罗拉对;

后罗拉对包括两个罗拉和1个皮辊,三者之间形成后钳口,用于握持较大定量的纤维条的喂入端。前罗拉对包括前罗拉和前皮辊,两者之间形成前钳口,用于握持纤维条的输出端。中罗拉上托纤维条。前压力辊和后压力辊均主动回转,下压纤维条。由此纤维条形成曲线牵伸。

优选的,该设计能够对超大定量的纤维条进行有效的牵伸,避免牵伸时纤维条分层滑移;同时兼顾了对长短纤维的控制,故牵伸倍数可以增大,有利于提高纤维伸直度,减轻精梳梳理负担,提高精梳质量。

后皮辊的邵氏硬度为75度,较高硬度可减少胶辊变形,确保牵伸区压力稳定,避免纤维滑移;前皮辊的邵氏硬度为60度,较低硬度能增强对麻纤维的握持力,加强对短纤维的控制,提高小卷均匀度。

前罗拉、后罗拉和中罗拉的直径均为50mm;前压力辊与后压力辊的直径均为30mm。牵伸倍数设定为4,应说明的是,比棉纺系统的条卷工序牵伸倍数大,以进一步提高纤维伸直度。

后罗拉对的两个罗拉与皮辊呈品字型结构,两个罗拉轴心水平对齐,两罗拉表面的最小距离为5mm;皮辊轴心与两罗拉轴心呈等腰三角形,两罗拉轴心的连线为该等腰三角形的底边。该品字型罗拉对结构能够增加罗拉压力,对超大定量的麻纤维条有效地握持,保证牵伸顺利进行,避免纤维滑移。

前罗拉对与后罗拉对的中心距离为250mm;前罗拉与中罗拉的中心水平距离为120mm;中罗拉中心与前压力辊、中罗拉中心与后压力辊中心的水平距离均为60mm;中罗拉上表面与前压力辊下表面、中罗拉上表面与后压力辊下表面的垂直距离均为15mm。前罗拉压力为80N/cm2,后罗拉压力为100N/cm2

经牵伸后的麻层由热压辊压紧定型,该热压辊由两个金属光辊组成,直径均为100mm,热压温度为30℃,光辊压力为15N/cm2。

这种压紧方式将牵伸后的麻层压紧定型,进一步避免小卷退卷时的粘连问题。

最后,由卷绕罗拉将压紧后的麻层制成小卷,小卷宽度为35cm,直径为50cm,定量为80g/m。

通过测试,该小卷中纤维平均伸直度达到0.62,小卷不匀为1.7%,在退卷时无粘连现象,证明了工艺的有效性。

该实施例充分公开了从原料选择、条卷引导、牵伸控制到最终卷绕的全过程,确保了工艺的可重复性和实际应用价值。

实施例2

本实施例提供了一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法。

首先,选取纤维平均长度为100mm的苎麻纤维生条作为原料,生条具有中等长度。将其进行一道并条工序后制成麻条。

进一步的,将20根经过并条后的麻条进行条卷工序:

若干麻条从导条台两侧的条桶中引出,经过沟槽导条辊、沟槽压辊和转向辊的引导。该设计通过压皱增强抱合力,减少输送断头。随后,麻条在V形导条板上平行排列,确保均匀喂入。

引入牵伸装置,该装置为罗拉牵伸装置,包括后罗拉对、后压力辊、中罗拉、前压力辊和前罗拉对,形成曲线牵伸。后罗拉对和前罗拉对分别握持喂入端和输出端,中罗拉上托,前后压力辊下压。

后皮辊的邵氏硬度为80度;前皮辊的邵氏硬度为65度。

前罗拉对与后罗拉对的中心距离为320mm;前罗拉与中罗拉的中心水平距离为160mm;中罗拉中心与前压力辊、中罗拉中心与后压力辊中心的水平距离均为80mm;中罗拉上表面与前压力辊下表面、中罗拉上表面与后压力辊下表面的垂直距离均为20mm。前罗拉压力为100N/cm2,后罗拉压力为120N/cm2。这些设置优化了牵伸路径。

经牵伸后的麻层由热压辊压紧定型,该热压辊由两个金属光辊组成,直径均为110mm,热压温度为45℃,光辊压力为25N/cm2。

最后,由卷绕罗拉将压紧后的麻层制成小卷,小卷宽度为37cm,直径为60cm,定量为100g/m。

通过测试,该小卷中纤维平均伸直度达到0.60,小卷不匀为1.4%,在退卷时无粘连现象,证明了工艺的有效性。

该实施例详细描述了参数调整对中等长度纤维的影响。

实施例3

本实施例提供了一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法。

首先,选取纤维平均长度为150mm的亚麻短麻纤维生条作为原料,生条长度较长,抱合力较差,易粘连。将生条喂入并条工序。输出定量30g/5m,确保条子强度。

进一步的,将14根并条后的麻条进行条卷。从条桶引出,经沟槽导条辊、沟槽压辊和转向辊引导。在V形导条板排列。

引入罗拉牵伸装置,后罗拉对、后压力辊、中罗拉、前压力辊、前罗拉对形成曲线牵伸。前后罗拉直径65mm;前后压力辊直径45mm。牵伸倍数2、前后罗拉对中心距400mm;前中罗拉水平距200mm;中罗拉与压力辊水平距100mm;垂直距30mm。后皮辊的邵氏硬度为85度,前皮辊的邵氏硬度为70度,较低硬度能增强对麻纤维的握持力,加强对短纤维的控制,提高小卷条干均匀度。

热压辊直径均为120mm,热压温度为60℃,光辊压力为50N/cm2。退卷无粘连。

最后,由卷绕罗拉将压紧后的麻层制成小卷,小卷宽度为40cm,直径为70cm,定量为140g/m。小卷的不匀为1.5%。

该实施例针对长纤维优化。

对比实施例1

在实施例2中,取消热压辊,其他参数相同均相同。制成的小卷在喂入精梳时有明显的粘卷现象,严重影响精梳的质量。

对比实施例2

在实施例2中,后罗拉为一个皮辊与一个罗拉的结构,其他参数相同均相同。制成的小卷不匀为2.0%,比实施例2的小卷不匀明显增加。

通过以上三个实施例与两个对比实施例的验证,本发明工艺在处理不同纤维长度(80mm、100mm和150mm)的苎麻和亚麻短麻纤维时,均表现出优异的适应性。总体而言,这些实施例证明了本发明在减少断头率、提高纤维伸直度、降低精梳负担方面的综合优势,与对比例相比(如无热压导致粘连),本工艺显著提升了生产效率和产品质量,适用于工业化连续生产,具有广阔的应用前景。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

文章摘自国家发明专利,一种苎麻、亚麻短麻纤维精梳前准备工序的工艺方法,发明人:曹巧丽,王硕,郁崇文,钱丽莉,李豪,申请号:202511818206.X,申请日:2025.12.04