摘 要:本发明属于生物脱胶技术领域,具体涉及一种工业大麻纤维的电化学联合生物酶脱胶的方法,利用渗透剂形成良好的预湿效果,然后利用生物酶复合液进行初步脱胶,最后利用碱性果胶酶?碳酸钠缓冲液形成生物酶?电解复合脱胶体系和电解脱胶体实现了梯度脱胶,从而得到脱胶良好的工业大麻纤维。本发明解决了工业大麻纤维脱胶效果一般的问题,利用复合生物酶的初步除胶和生物酶配合电解体系,形成电化学?生物酶复合脱酶体系,大大提升了脱酶效果。

技术要点

1.一种工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理10?20min,过滤后晾干,得到预处理的工业大麻纤维;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡10?20min,得到初步脱胶工业大麻纤维;

步骤3,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解5?10min,然后加入混合电解液进行二次电解30?60min,静置1?3h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维。

2.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述步骤1中的工业大麻纤维与水的质量比为1:5?7,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.05?0.08%,超声处理的温度为30?40℃,超声频率为80?100kHz,晾干的浓度为20?30℃。

3.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述步骤2中的生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶3?5份、木聚糖酶5?8份。

4.根据权利要求3所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述生物酶在柠檬酸钠缓冲液的浓度为50?100g/L。

5.根据权利要求3所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5?6。

6.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:

所述步骤2中的工业大麻纤维与生物酶混合液的质量比为1:10?15,所述浸泡温度为50?60℃。

7.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述步骤3中的初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:10?13,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为10?20mA。

8.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述步骤3中的混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为2040g/L,氯化钠的浓度为5?10g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1?2,所述二次电解的电流为1?3A,温度为50?60℃。

9.根据权利要求1所述的工业大麻纤维的电化学联合生物酶脱胶的方法,其特征在于:所述步骤3中的静置的温度为60?80℃,所述洗涤采用蒸馏水,且烘干的温度为110?120℃。

技术领域

本发明属于生物脱胶技术领域,具体涉及一种工业大麻纤维的电化学联合生物酶脱胶的方法。

背景技术

我国是麻类资源最为丰富的国家,其中,工业大麻产量位居世界首位,也是人类使用最早的麻类资源之一。工业大麻纤维是绿色生态纤维,具有吸湿、透气、抑菌、防霉等优良性能,同时,以工业大麻纤维为材料制成的纺织品具有透气凉爽、抑菌防腐等特性。然而,工业大麻纤维触感不佳,含有一定的刺痒感,这严重影响了工业大麻纤维的应用,因此,工业大麻纤维需要一种合适的方法进行脱胶,降低工业大麻纤维的不适感。

目前的脱胶方法包括物理脱胶法、化学脱胶法和生物脱胶法,物理脱胶法只能够对工业大麻纤维一定程度的脱胶,脱胶效果一般,且稳定性差;化学脱胶法是利用纤维素和胶质成分化学性能的差异,配合化学处理的方式去除胶质,但是该处理方式工艺流程长,高能耗、高水耗、高成本、污染严重。生物脱胶法是虽然具有工艺简单易行,无污染等优势,但是脱胶后的工业大麻纤维依然含有大量的胶质未剥离,产品质量稳定性差。针对现有工艺的缺陷,工业大麻纤维需要一种既能彻底去除胶质,又可以保持产品质量稳定的脱胶方法。

发明内容

针对现有技术中的问题,本发明提供一种工业大麻纤维的电化学联合生物酶脱胶的方法,解决了工业大麻纤维脱胶效果一般的问题,利用复合生物酶的初步除胶和生物酶配合电解体系,形成电化学?生物酶复合脱酶体系,大大提升了脱酶效果。

为实现以上技术目的,本发明的技术方案是:

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理10?20min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:5?7,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.05?0.08%,超声处理的温度为30?40℃,超声频率为80100kHz,晾干的浓度为20?30℃;该步骤利用渗透剂在水中的溶解性与渗透性,能够直接进入至工业大麻纤维内,并保证了工业大麻纤维内的预湿效果,也能够在工业大麻纤维内产生缝隙;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡10?20min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶3?5份、木聚糖酶5?8份,且生物酶在柠檬酸钠缓冲液的浓度为50?100g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5?6;所述工业大麻纤维与生物酶混合液的质量比为1:10?15,所述浸泡温度为50?60℃;该步骤利用生物酶复合液的pH和生物酶的混合,在恒温浸泡过程中形成良好的初步脱胶效果,形成良好的生物脱胶;步骤3,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解5?10min,加入混合电解液进行二次电解30?60min,静置1?3h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:10?13,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为10?20mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为20?40g/L,氯化钠的浓度为5?10g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1?2,所述二次电解的电流为1?3A,温度为50?60℃;所述静置的温度为60?80℃,所述洗涤采用蒸馏水,且烘干的温度为110?120℃;该步骤利用碱性果胶酶和碳酸钠形成碱性电解体系,利用初步产生的极少量电子来促进碱性果胶酶的酶解作用,并在适宜的温度下形成持续性单一酶解,通过单一酶解的方式将胶内结构打开,提高溶液渗透性;在混合电解液加入时,电解强度快速提升,形成生物酶和电解体系的协同作用,该电解体系不仅将碱性果胶酶灭杀,形成稳定且纯粹的电解体系,此时的硫代硫酸钠在电解环境下直接作用至木质素,增加脱胶量与脱胶效率,且整个电解体系属于弱碱体系,对工业大麻纤维损伤极小。

从以上描述可以看出,本发明具备以下优点:

1.本发明解决了工业大麻纤维脱胶效果一般的问题,利用复合生物酶的初步除胶和生物酶配合电解体系,形成电化学?生物酶复合脱酶体系,大大提升了脱酶效果。

2.本发明利用碱性果胶酶与碳酸钠缓冲液形成生物酶与电化学的协同脱胶体系,不仅将胶层完全打开,而且利用电化学的电子刺激果胶酶的酶活性,提高果胶酶的酶解效率,为后续的电解脱胶提供更大的接触面。

3.本发明利用硫代硫酸钠配合氯化钠形成的高效电解体系,能够将碱性果胶酶快速灭活,并利用果胶酶形成的酶解通道,提高电解液的渗透与接触,从而提升脱胶效率。

具体实施方式

结合实施例详细说明本发明,但不对本发明的权利要求做任何限定。

实施例1

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理10min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:7,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.08%,超声处理的温度为30℃,超声频率为80kHz,晾干的浓度为20℃;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡10min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶5份、木聚糖酶8份,且生物酶在柠檬酸钠缓冲液的浓度为100g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5;所述工业大麻纤维与生物酶混合液的质量比为1:15,所述浸泡温度为50℃;

步骤3,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解5min,然后加入混合电解液进行二次电解30min,静置1h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:13,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为10mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为40g/L,氯化钠的浓度为10g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:2,所述二次电解的电流为1A,温度为50℃;所述静置的温度为60℃,所述洗涤采用蒸馏水,且烘干的温度为110℃。

实施例2

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理20min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:5,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.05%,超声处理的温度为40℃,超声频率为100kHz,晾干的浓度为30℃;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡20min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶3份、木聚糖酶5份,且生物酶在柠檬酸钠缓冲液的浓度为50g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为6;所述工业大麻纤维与生物酶混合液的质量比为1:10,所述浸泡温度为60℃;

步骤3,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解10min,然后加入混合电解液进行二次电解360min,静置3h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:10,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为20mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为20g/L,氯化钠的浓度为5g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1,所述二次电解的电流为3A,温度为60℃;所述静置的温度为80℃,所述洗涤采用蒸馏水,且烘干的温度为120℃。

实施例3

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理15min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:6,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.06%,超声处理的温度为35℃,超声频率为90kHz,晾干的浓度为25℃;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡15min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶4份、木聚糖酶7份,且生物酶在柠檬酸钠缓冲液的浓度为80g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5;所述工业大麻纤维与生物酶混合液的质量比为1:13,所述浸泡温度为55℃;

步骤3,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解8min,然后加入混合电解液进行二次电解50min,静置2h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:12,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为15mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为30g/L,氯化钠的浓度为8g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1,所述二次电解的电流为2A,温度为55℃;所述静置的温度为70℃,所述洗涤采用蒸馏水,且烘干的温度为115℃。

对比例1

一种工业工业大麻纤维的脱胶方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理15min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:6,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.06%,超声处理的温度为35℃,超声频率为90kHz,晾干的浓度为25℃;

步骤2,将预处理的工业大麻纤维放入生物酶复合液中浸泡15min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶4份、木聚糖酶7份,且生物酶在柠檬酸钠缓冲液的浓度为80g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5;所述工业大麻纤维与生物酶混合液的质量比为1:13,所述浸泡温度为55℃;

步骤3,将初步脱胶工业大麻纤维加入混合电解液进行电解50min,静置2h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与混合电解液的质量比为1:12,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为30g/L,氯化钠的浓度为8g/L,所述电解的电流为2A,温度为55℃;所述静置的温度为70℃,所述洗涤采用蒸馏水,且烘干的温度为115℃。

对比例2

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入水中,并加入渗透剂超声处理15min,过滤后晾干,得到预处理的工业大麻纤维,所述工业大麻纤维与水的质量比为1:6,所述渗透剂采用JFC,且渗透剂在水中的浓度为0.06%,超声处理的温度为35℃,超声频率为90kHz,晾干的浓度为25℃;

步骤2,将工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解8min,然后加入混合电解液进行二次电解50min,静置2h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述工业大麻纤维纤维与碱性果胶酶缓冲液的质量比为1:12,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为15mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为30g/L,氯化钠的浓度为8g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1,所述二次电解的电流为2A,温度为55℃;所述静置的温度为70℃,所述洗涤采用蒸馏水,且烘干的温度为115℃。

对比例3

一种工业大麻纤维的电化学联合生物酶脱胶的方法,包括如下步骤:

步骤1,将工业大麻纤维放入生物酶复合液中浸泡15min,得到初步脱胶工业大麻纤维,所述生物酶复合液是生物酶浸泡在柠檬酸钠缓冲液中,且生物酶的质量配比碱性果胶酶4份、木聚糖酶7份,且生物酶在柠檬酸钠缓冲液的浓度为80g/L,所述柠檬酸钠缓冲液是柠檬酸?柠檬酸钠缓冲液,且pH为5.5;所述工业大麻纤维与生物酶混合液的质量比为1:13,所述浸泡温度为55℃;

步骤2,将初步脱胶工业大麻纤维放入碱性果胶酶缓冲液中,并初步电解8min,然后加入混合电解液进行二次电解50min,静置2h后取出工业大麻,并洗涤后烘干,得到工业大麻纤维,所述初步脱胶工业大麻纤维与碱性果胶酶缓冲液的质量比为1:12,所述碱性果胶酶缓存液采用碳酸氢钠缓冲液,且pH为10,所述初步电解的电流为15mA,所述混合电解液采用氯化钠和硫代硫酸钠的混合液,且硫代硫酸钠的浓度为30g/L,氯化钠的浓度为8g/L,混合电解液与碱性果胶酶缓冲液的体积比为1:1,所述二次电解的电流为2A,温度为55℃;所述静置的温度为70℃,所述洗涤采用蒸馏水,且烘干的温度为115℃。

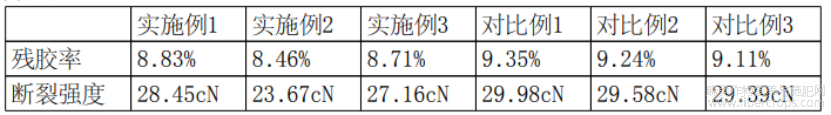

以实施例1?3和对比例1?3脱胶处理的工业大麻纤维作为测试样品,进行性能检测,其结果如下:

上述数据比对可以看出,本技术方案提供的脱胶方式能够有效的降低工业大麻纤维内的胶含量,大大降低了残胶率,同时从断裂强度的变化趋势,也说明了生物酶与电化学的协同作用,不仅提高了脱胶效率,而且能够提升脱胶效果。

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

文章摘自国家发明专利,一种工业大麻纤维的电化学联合生物酶脱胶的方法,发明人:聂永国,李恩德,胡建冬,李智敏,张安,申请号:202510814735.6,申请日:2025.06.18