摘 要:本发明公开了一种亚麻籽轻乳饮品及其制备方法,利用湿法破碎技术将亚麻籽破碎到一定的粒径后,结合由果胶酶、纤维素酶和蛋白酶组成的复合酶酶解,再添加低聚果糖和抗氧化剂,在超声乳化和微射流剪切的协同作用下制备得到亚麻籽轻乳饮品。本发明利用亚麻籽天然组成优势,联合物理-生物手段促进功能组分溶出,将脂肪微球、蛋白及多糖自组装形成稳定体系,同时与低聚果糖配伍,将茶多酚、迷迭香提取物封装于乳液中,延缓不饱和脂肪的氧化,赋予亚麻籽乳轻薄的口感,提升亚麻籽乳的风味和保质期。

权利要求书

1.一种亚麻籽轻乳饮品的制备方法,其特征在于,包括原料预处理、制浆、自组装及质

地形成步骤,具体如下:

(1)亚麻籽预处理:清洗亚麻籽,浸泡软化后去皮,湿法破碎后,加入复合酶进行酶解,得到酶解液,所述复合酶包括果胶酶、纤维素酶和蛋白酶,所述果胶酶、纤维素酶和蛋白酶的比例为(1.5~2):(5~6):(2.5~3);

(2)制浆:向步骤(1)得到的酶解液中加入水,胶体磨5-20min后离心,过滤去除沉淀后,向上清液中加入低聚果糖、茶多酚和迷迭香提取物,并进行超声乳化,得到调配后的乳液;

(3)自组装:将步骤(2)得到的乳液放入高压微射流设备中剪切10~30min,形成稳定的自组装体系;

(4)低温老化:将步骤(3)得到的自组装体系在0~10℃的低温条件下老化后灭菌,灌装得到亚麻籽轻乳饮品。

2.根据权利要求1所述的制备方法,其特征在于,在步骤(1)中,浸泡软化是在0~50℃的水中浸泡1~3h,其中,亚麻籽和水的体积比为1:1.5-3.0,湿法破碎的方法包括湿法研磨、湿法超细粉碎或高压水射流破碎方法中的任意一种,湿法破碎后,亚麻籽的粒径为0.1~1mm。

3.根据权利要求1所述的制备方法,其特征在于,在步骤(1)中,所述复合酶中果胶酶、纤维素酶和蛋白酶的质量比例为2:5:3,所述复合酶的添加量为亚麻籽质量的0.5~2%,所述果胶酶的酶活为10万U/g,所述纤维素酶活为8万U/g,所述蛋白酶活为12万U/g。

4.根据权利要求1所述的制备方法,其特征在于,在步骤(1)中,所述酶解温度为40~70℃,酶解时间为0.5~2h。

5.根据权利要求1所述的制备方法,其特征在于,在步骤(2)中,酶解液加水后亚麻籽与水的体积比为1:4~9,所述离心时的转速为2000-3000rpm,离心时间为5~15min。

6.根据权利要求1所述的制备方法,其特征在于,在步骤(2)中,低聚果糖的添加量为亚麻籽上清液质量的0.5~4%,所述茶多酚和迷迭香提取物的混合物的添加量为亚麻籽上清液质量的0.1~1%,所述茶多酚和迷迭香提取物的比例为1:1。

7.根据权利要求1所述的制备方法,其特征在于,在步骤(2)中,所述超声乳化时的功率为300~500W,频率为10~30kHz,时间为5~30min。

8.根据权利要求1所述的制备方法,其特征在于,在步骤(3)中,高压微射流剪切时的压力为250~350MPa,剪切后乳液尺寸为50~300nm。

9.根据权利要求1所述的制备方法,其特征在于,在步骤(4)中,所述老化时间为1~6h,灭菌为超高温瞬时灭菌(UHT),灭菌温度为120~150℃,时间为2~10s。

10.根据权利要求1~9中任一项所述方法制备得到的亚麻籽轻乳饮品。

技术领域

本发明属于食品加工技术领域,具体涉及一种亚麻籽轻乳饮品及其制备方法和应用。

背景技术

亚麻籽富含α-亚麻籽酸、优质蛋白质、可溶性多糖及木酚素等活性脂质伴随物等,兼具优越的功能特性和多种营养健康效应。亚麻籽脂肪含量高,且含有丰富的α-亚麻酸,它在体内可转化为DHA和EPA,这些物质有助于降低血液中甘油三酯、胆固醇水平,减少血液黏稠度,降低动脉粥样硬化风险,进而对心血管健康有益;亚麻籽胶是天然的增稠、胶凝、乳化、稳定和持水剂;亚麻籽蛋白具有优良的氨基酸组成,是一种对人体十分有益的植物蛋白资源,将亚麻籽制作成饮品,可最大程度保留其营养组分,还是新型的植物基乳制品替代品,市场前景广阔。

但传统亚麻籽乳生产过程中仍存在一些技术难题:首先,亚麻籽中多为不饱和脂肪酸,α-麻酸易受光、氧和热影响氧化,导致饮品储藏过程中风味劣化和营养损失;其次,较高的脂肪含量,使得乳体系稳定性差,脂肪颗粒在生产和储存过程中易发生分层和聚集,影响产品感官;同时,亚麻籽乳存在天然苦涩味和草腥味,影响亚麻籽乳的整体风味,因此亟需对亚麻籽乳进行综合优化升级。利用亚麻籽天然组成、适宜调配,制备新型亚麻籽乳在改善质地及风味等方面具有坚实的理论基础和应用价值。

专利CN115553341B公开了一种基于界面调控的具有良好风味与功能活性的常存亚麻籽植物乳的制备方法,采用干法脱胶、微波、循环磨浆、生物酶解、无菌均质等步骤协同制备商业无菌亚麻籽植物乳,可实现常温储藏6个月时植物乳品质基本无劣变,植物乳的营养物质丰富,改善了亚麻籽乳的风味。然而,该方法中脱胶工序较为复杂,且微波易导致蛋白聚集,从而影响后段酶解,使得酶解效率低,导致成本较高、工业化实现难。

发明内容

针对上述存在的问题,本发明的目的是提供一种亚麻籽轻乳饮品及其制备方法,利用亚麻籽天然组成优势,联合物理-生物手段促进功能组分溶出,将脂肪微球、蛋白及多糖自组装形成稳定体系,同时与低聚果糖配伍,将茶多酚、迷迭香提取物封装于乳液中,延缓不饱和脂肪的氧化,赋予亚麻籽乳轻薄的口感,提升亚麻籽乳的风味和保质期。

针对上述目的,本发明首先提供了一种亚麻籽轻乳饮品的制备方法,包括原料预处理、制浆、自组装及质地形成步骤。具体如下:

(1)亚麻籽预处理:清洗亚麻籽,浸泡软化后去皮,湿法破碎后,加入复合酶进行酶解,得到酶解液,所述复合酶包括果胶酶、纤维素酶和蛋白酶,所述果胶酶、纤维素酶和蛋白酶的比例为(1.5~2):(5~6):(2.5~3);

(2)制浆:向步骤(1)得到的酶解液中加入水,胶体磨5-20min后离心,过滤去除沉淀后,向上清液中加入低聚果糖、茶多酚和迷迭香提取物,并进行超声乳化,得到调配后的乳液;

(3)自组装:将步骤(2)得到的乳液放入高压微射流设备中剪切10~30min,形成稳定的自组装体系;

(4)低温老化:将步骤(3)得到的自组装体系在0~10℃的低温条件下老化后灭菌,灌装得到亚麻籽轻乳饮品。

在本发明的一种实施方式中,在步骤(1)中,浸泡软化是在0~50℃的水中浸泡1~3h,其中,亚麻籽和水的体积比为1:1.5-3.0。

在本发明的一种实施方式中,在步骤(1)中,湿法破碎的方法包括湿法研磨、湿法超细粉碎或高压水射流破碎方法中的任意一种,湿法破碎的目的是将亚麻籽破碎至0.1~1mm的尺寸。

在本发明的一种实施方式中,在步骤(1)中,所述复合酶中果胶酶、纤维素酶和蛋白酶的质量比例为2:5:3,复合酶的添加量为亚麻籽质量的0.5~2%,优选0.6~1.8%,进一步优选0.8~1.5%,更进一步优选1~1.2%,所述果胶酶的酶活为10万U/g,所述纤维素酶活为8万U/g,所述蛋白酶活为12万U/g。

在本发明的一种实施方式中,在步骤(1)中,所述酶解温度为40~70℃,优选50~65℃,进一步优选55~60℃,所述酶解时间为0.5~2h,优选1~1.5h。

在本发明的一种实施方式中,在步骤(2)中,酶解液加水后亚麻籽与水的体积比为1:4~9。

在本发明的一种实施方式中,在步骤(2)中,所述离心时的转速为2000-3000rpm,离心时间为5~15min。

在本发明的一种实施方式中,在步骤(2)中,低聚果糖的添加量为亚麻籽上清液质量的0.5~4%,优选1~3%,更进一步优选1.5~2.5%。

在本发明的一种实施方式中,在步骤(2)中,所述茶多酚和迷迭香提取物的混合物的添加量为亚麻籽上清液质量的0.1~1%,优选0.3~0.8%,所述茶多酚和迷迭香提取物的比例为1:1。

在本发明的一种实施方式中,在步骤(2)中,所述超声乳化时的功率为300~500W,优选400W,频率为10~30kHz,优选20kHz,时间为5~30min。

在本发明的一种实施方式中,在步骤(3)中,高压微射流剪切时的压力为250~350MPa,剪切后乳液尺寸为50~300nm。

在本发明的一种实施方式中,在步骤(4)中,所述老化时间为1~6h,灭菌为超高温瞬时灭菌(UHT),灭菌温度为120~150℃,时间为2~10s。

本发明还公开了一种按照上述方法制备得到的亚麻籽轻乳饮品。

有益效果:

(1)本发明选用果胶酶、纤维素酶和蛋白酶按照一定的比例复配后对亚麻籽进行酶解,胶体磨处理后离心取上清液,添加低聚果糖和抗氧化剂后超声处理,微射流剪切后杀菌、灌装得到亚麻籽轻乳饮品。亚麻籽在特定比例的复合酶的作用下,其中的低聚糖、酸性和中性多糖、蛋白和脂肪按照一定的比例溶出,赋予了饮品轻薄、丝滑的口感,且制备的植物乳具有较好的稳定性、储藏风味和抗氧化的效果。

(2)本方法利用物理-生物手段结合,促进了亚麻籽中低聚糖、酸性和中性多糖及蛋白质的溶出和分子量的降解,在此基础上,借助超声乳化和微射流高速剪切促进脂肪微球和乳液封装体系的形成,超声乳化和微射流的协同作用不仅显著降低了乳液的粒径,改善了乳液的稳定性,同时也可显著延缓脂肪氧化,改善了乳液的储藏稳定性。

(3)本发明利用低温老化促进乳液体系的均匀性和稳定性,低聚代糖、茶多酚及迷迭香提取物作为天然功能组分,可抑制油脂的氧化、涩味感知,且调节有益肠道菌群,并赋予乳液清甜的感官感受。

具体实施方式

本发明实施例和对比例中涉及的所述果胶酶的酶活为10万U/g,购买于西格玛科技有限公司,所述复合纤维素酶活为8万U/g,来源于西格玛科技有限公司,所述复合蛋白酶活为12万U/g,来源于诺维信生物技术有限公司。

粒径的测定方法:

将所制备的饮品用去离子水稀释1000倍,取3mL稀释液置于塑料比色皿中,测试温度25℃,平衡时间为120min,使用纳米粒度分析仪测量乳液粒径。

色泽测定:将所制备样品至于透明平皿中,通过色差仪测量样品,记录L值。

摩擦系数测定:使用微牵引力测定仪测定乳液的摩擦性质。在1-1000mm/s的夹带速度(v)下记录摩擦系数(f)。表面负载恒定为2N,夹带-滚动比率为50%,温度为37℃。

分层情况观测:将所制备样品杀菌后置于无菌瓶中,温度为37℃,观测其分层情况。

储藏风味:将样品放在37℃的条件下存放7天后取出,嗅闻其风味,判定是否具有油脂氧化蚝败风味,蚝败是指乳液呈现哈喇味。

实施例1

亚麻籽去除杂质,25℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径为0.5mm,调温至55℃,加入1%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌1小时。补水至亚麻籽:水的体积比为1:6,胶体磨10min,2000rpm下离心5min,过滤去除沉淀,加入2%低聚果糖、0.3%茶多酚和迷迭香提取物(质量比为1:1),400W下超声15分钟,60℃,微射流剪切20min,4℃,低温老化3小时,135℃UHT杀菌5s后灌装。

实施例2

实施例2与实施例1的区别在于,低聚果糖的添加量为0.5%。

实施例3

实施例3与实施例1的区别在于,改变茶多酚和迷迭香提取物的混合物的添加量为2%。

实施例4

亚麻籽去除杂质,50℃浸泡1小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径为0.1mm,调温至65℃,加入2%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌2小时。补水至亚麻籽:水的体积比为1:9,胶体磨20min,3000rpm下离心5min,过滤去除沉淀,加入4%低聚果糖、1%茶多酚和迷迭香提取物(质量比为1:1),400W下超声30分钟,70℃,微射流剪切30min,10℃,低温老化6小时,150℃UHT杀菌2s后灌装。

实施例5

亚麻籽去除杂质,50℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径为1mm,调温至70℃,加入0.5%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌0.5小时。补水至亚麻籽:水的体积比为1:4,胶体磨5min,3000rpm下离心15min,过滤去除沉淀,加入0.5%低聚果糖、0.1%茶多酚和迷迭香提取物(质量比为1:1),400W下超声5分钟,70℃,微射流剪切5min,10℃,低温老化1小时,120℃UHT杀菌10s后灌装。

对比例1

对比例1与实施例1的区别在于,不添加复合酶酶解。

亚麻籽去除杂质,25℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径为0.5mm,调温至55℃,搅拌1小时,补水至亚麻籽:水的体积比为1:6,胶体磨10min,2000rpm下离心5min,过滤去除沉淀,加入2%低聚果糖、0.3%茶多酚和迷迭香提取物(质量比为1:1),400W下超声15分钟,60℃,微射流剪切20min,4℃,低温老化3小时,135℃UHT杀菌5s后灌装。

对比例2

对比例2与实施例2的区别在于,不进行湿法破碎。

亚麻籽去除杂质,25℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,调温至55℃,加入1%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌1小时。补水至亚麻籽:水的体积比为1:6,胶体磨10min,2000rpm下离心5min,过滤去除沉淀,加入2%低聚果糖、0.3%茶多酚和迷迭香提取物(质量比为1:1),超声15分钟,60℃,微射流均质20min,4℃,低温老化3小时,135℃UHT杀菌5s后灌装。

对比例3

对比例3与实施例1的区别在于,复合酶中果胶酶、纤维素酶和蛋白酶的质量比为1:7:2。

对比例4

对比例4与实施例1的区别在于,复合酶中不含果胶酶。

对比例5

对比例5与实施例1的区别在于,将复合酶中的复合纤维素酶替换为半纤维素酶。

对比例6

对比例6与实施例1的区别在于,不进行超声处理。

亚麻籽去除杂质,25℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径为0.5mm,调温至55℃,加入1%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌1小时。补水至亚麻籽:水的体积比为1:6,胶体磨10min,2000rpm下离心5min,过滤去除沉淀,加入2%低聚果糖、0.3%茶多酚和迷迭香提取物(质量比为1:1),60℃,微射流剪切20min,4℃,低温老化3小时,135℃UHT杀菌5s后灌装。

对比例7

对比例7与实施例1的区别在于,不使用微射流剪切处理。

亚麻籽去除杂质,25℃浸泡2小时(亚麻籽:水=1:2,体积比)软化后,机械去皮,湿法破碎至粒径0.5mm,调温至55℃,加入1%复合酶(果胶酶、纤维素酶和蛋白酶的质量比为2:5:3),搅拌1小时。补水至亚麻籽:水的体积比为1:6,胶体磨10min,2000rpm下离心5min,过滤去除沉淀,加入2%低聚果糖、0.3%茶多酚和迷迭香提取物(质量比为1:1),400W下超声15分钟,60℃,135℃UHT杀菌5s后灌装。

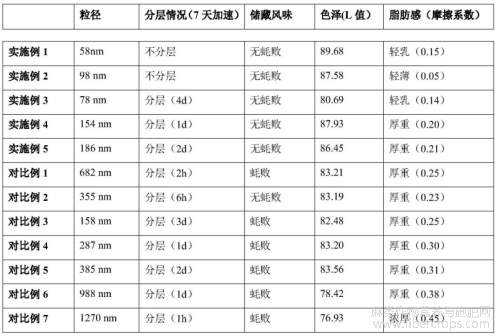

表1 实施例1~5和对比例1~7的轻乳饮品的相关指标数据

表1给出了实施例1~5和对比例1~7的轻乳饮品的实验数据,从表1中可以看出,在实施例1的实验条件下获得的轻乳的稳定性、储藏风味以及口感都是最好的,实施例2在实施例1的基础上减少了低聚果糖的添加量后粒径稍大,且脂肪感较为轻薄,说明低聚果糖的添加量会影响植物乳的口感,但对稳定性和风味影响不大。而实施例3在实施例1的基础上增加了抗氧化剂(茶多酚和迷迭香提取物)的用量,虽然对风味和口感影响不大,但可以看出轻乳的稳定性明显有所下降,且色泽明显变暗,这说明抗氧化剂的添加量会影响植物乳的稳定性和抗氧化性,且添加量较多会导致稳定性下降。实施例4和实施例5为本发明的两种极限情况,实施例4在实施例1的基础上使用了过多的酶酶解较长时间,且亚麻籽的粒径,低聚果糖和抗氧化剂的添加量都是最极限的情况,在此条件下,轻乳的脂肪感会受到影响,最主要的是轻乳的稳定性明显下降,实施例5也是同样的问题。实施例4和实施例5虽然稳定性明显下降,但其口感的风味是在可接受的范围内。

对比例1在实施例1的基础上没有添加复合酶,制备的轻乳各方面的性能都有明显的下降,尤其是稳定性和储藏风味方面,这说明复合酶的酶解对改善植物乳的稳定性和储藏特性方面是很重要的。对比例3~5分别改变了复合酶的比例和类型,结果显示,植物乳的储藏风味出现明显的蚝败现象,且在改变复合酶类型的情况下,植物乳的脂肪感过重。这主要是因为,在特定组成和比例的复合酶的酶解作用下,亚麻籽中多糖、蛋白和脂肪能够被释放,亚麻籽乳由特定比例的多糖、蛋白和脂肪组成,这种组成能够赋予植物乳轻薄、润滑的口感,为轻乳饮品的制作提供了较好的指导。对比例6和对比例7在实施例1的基础上分别省略了超声和微射流处理,乳液的粒径明显增大,乳液的稳定性和储藏风味也明显下降,这说明二者的协同作用有助于改善植物乳的稳定性和货架期,另外,如果仅使用微射流或仅使用超声处理,乳液中的蛋白难以大幅度解聚和伸展,从而导致乳液的脂肪感过重。

以上所提供的实施例并非用以限制本发明所涵盖的范围,所描述的步骤也不是用以限制其执行顺序。本领域技术人员结合现有公知常识对本发明做显而易见的改进,亦落入本发明权利要求书所界定的保护范围之内。

文章摘自国家发明专利,一种亚麻籽轻乳饮品及其制备方法和应用,发明人:范军营,孙江丽,杨博睿,李静伟,李雅倩,申请号:202510841236.6,申请日:2025.06.23。