摘 要:本发明公开了一种纤用型工业大麻自动解捆分段方法及装置,解决了纤用型工业大麻茎秆束捆扎物人工解捆效率低,工作环境差、粉尘大、对健康危害大、纤维易缠绕、断裂、影响后续加工(如脱胶、纺纱),传统切割设备对茎秆切割易产生挤压变形,损伤纤维等问题;采用机械手抓取工业大麻扎捆放到下输送带上,经由下输送带及上输送带夹持工业大麻扎捆,通过解捆圆刀解捆,然后经圆盘式切割器切断大麻茎秆,最后通过U型聚拢滑板滑落到后输送装置,再由输送装置将分段后的大麻茎秆输送到下道工序,该装置满足了纤用型工业大麻的生产需求,提高了生产率、减轻劳动强度、更有利于下一步脱胶和纺纱的进行。

权利要求书

1.一种纤用型工业大麻自动解捆分段方法及装置,其特征在于:采用下输送带(303)及上输送带(603)夹持工业大麻扎捆,通过解捆圆刀(702)解捆,然后经圆盘式切割器(12)切断大麻茎秆。最后通过U型聚拢滑板(15)滑落到后输送装置(17),再由输送装置(17)将分段后的大麻茎秆输送到下道工序,具体包括如下步骤:

第一步,工业大麻扎捆输送到下输送带(303)上的a位置,工业大麻扎捆在下输送带(303)带动下向后输送到b位置,再由下输送带(303)与上输带(603)夹持工业大麻扎捆向后输送。

2.第二步,当工业大麻扎捆输送到c位置时,解捆圆刀(702)横向摆动,将输送中的工业大麻扎捆破捆,破捆后的工业大麻茎秆在夹持作用下继续向后输送。

3.第三步,当工业大麻输送到d位置时,圆盘式切割器(12)同向旋转将工业大麻茎秆分段,分段后的工业大麻茎秆继续向后输送到e位置。

4.第四步,当工业大麻茎秆到达e位置时,工业大麻经U型聚拢滑板(15)向下滑落,在滑落的过程中逐渐聚拢对齐,落入后输送装置(17)的输送带上f位置,然后继续向后输送到下一工序。

5.一种纤用型工业大麻自动解捆分段方法及装置,其特征在于:采用柔性夹持技术:下输送带(303)与上输带(603)采用橡胶带,其表面设防滑纹路,夹持力可调节(0.1-0.5MPa),降低夹伤茎秆及压溃纤维束,曲柄摆锤式圆盘解捆与圆盘式切割器共同作业,降低机械挤压损伤纤维。

6.一种用于实施权利要求1所述方法的纤用型工业大麻自动解捆分段装置,其特征在于,包括下输送机架(1)、下输送装置(2)、夹持步进电机(3)、上输送机架(4)、上输送装置(5)、解捆装置(6)、传动步进电机(7)、传动装置机架(8)、变速箱皮带轮(9)、变速箱(10)、圆盘式切割器(12)、U型聚拢滑板(15)、后输送电机(16)、后输送装置(17)、后输送机架(18)、切割器固定轴(208)、切割器传动皮带轮(21)。

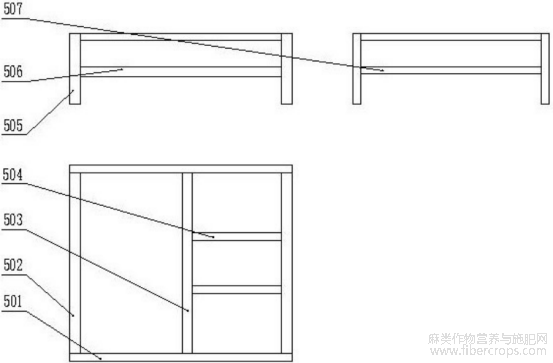

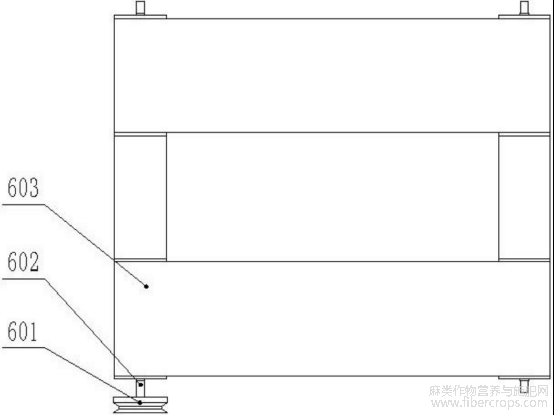

7.所述下输送机架1固定在下输送装置(2)下方,所述夹持步进电机(3)固定在电机固定架(201)上,所述上输送机架(4)固定在下输送顺梁(202)上,末端上输送立梁(505)与下输送顺梁(202)对齐固接,所述上输送装置(5)固定在上输送下顺梁(506)上,所述解捆装置(6)下端通过固定轴(701)与轴承座固定在上输送下横梁(507)上,上端前侧由曲柄轴(705)与变速箱(10)固接,后侧通过轴承座与解捆装置固定梁(908)固接,所述传动步进电机(7)固接在传动机架横梁(902)上,所述传动装置机架(8)左端传动机架立梁(906)与上输送立梁(505)对齐,下端传动机架顺梁(901)固接在上输送顺梁(501)上,所述变速箱皮带轮(9)固接在变速箱(10)主轴外侧,所诉的变速箱(10)固接在变速箱固定梁(904)上,卡在变速箱固定立梁(909)中间,变速箱上端与传动机架横梁(902)固接,所述圆盘式切割器(12)与切割器固定轴(208)固接,所诉的U型聚拢滑板(15)侧边上端固接在末端上输送立梁(505)上,U型聚拢滑板(15)上端底边与下橡胶输送带(204)尾端对齐,U型聚拢滑板(15)下端侧边固接在后输送机架(18)两侧顺梁上,U型聚拢滑板(15)下端底边浮在后输送装置(17)的输送带上侧,所述后输送电机(16)固接在后输送机架(18)上,所述后输送装置(17)固接在后输送机架(18)顺梁上。所述切割器固定轴(208)通过轴承座与圆盘式切割器固定梁(504)固接,所述切割器传动皮带轮(21)固接在切割器固定轴(208)外端,通过皮带与变速箱皮带轮(9)连接。

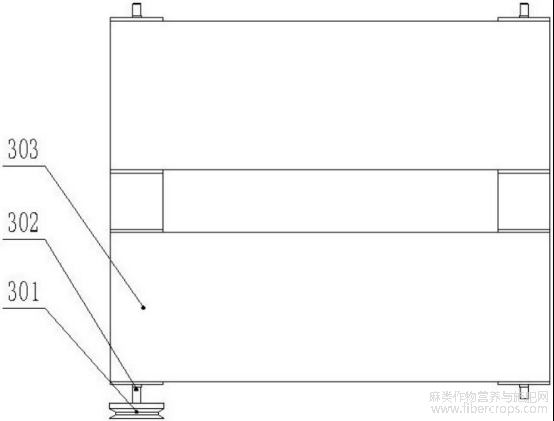

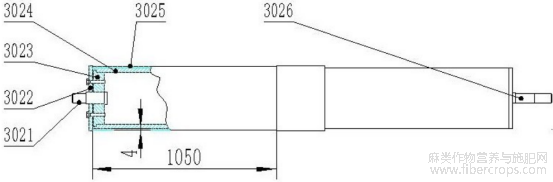

8.所述下输送装置(2),包括下传动带轮(301)、下传动辊(302)、下输送带(303),所述下输送带(303)设为橡胶材质,表面带防滑纹路,夹持力可调节(0.1-0.5MPa),降低夹伤茎秆或压溃纤维束,所述下传动辊(302),包括下短传动轴(3021)、挡板(3022)、下传动辊支撑幅板(3023)、下传动辊筒(3024)、下挂胶层(3025)、下长传动轴(3026),所述下传动辊筒(3024),外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度为100mm台肩,两端设长度10mm孔径为49mm的定位止口,所述下挂胶层(3025)设置在下传动辊筒(3024两端),厚度设为4mm长度为2060mm其材料设为聚氨酯柔软材质,减少摩擦对纤维的拉扯。

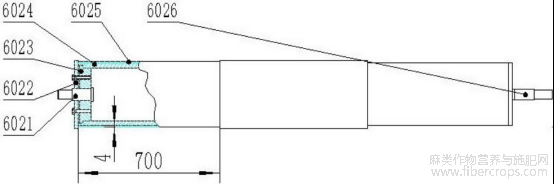

9.所述上传动辊(602)包括短传动轴(6021)、挡板(6022)、传动辊支撑幅板(6023)、传动辊筒(6024)、挂胶层(6025)、长传动轴(6026),所述传动辊筒(6024),外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度800mm台肩,两端设长度10mm孔径为49mm的定位止口,所述挂胶层(6025)设置在传动辊筒(6024)两端,厚度设为4mm长度设为700mm。

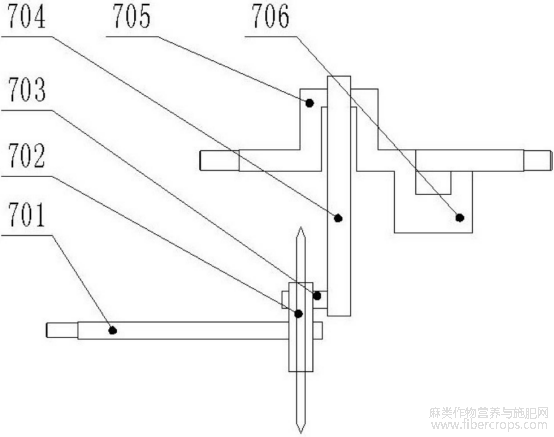

10.所述解捆装置(6),包括固定轴(701)、解捆圆刀(702)、偏心轴(703)、曲柄(704)、曲柄轴(705),所述固定轴(701)尾端固定在解捆圆刀(702)内,前端通过轴承座与上输送下横梁(507)固接,所述解捆圆刀(702)中心与固定轴(701)固接,距离中心100mm处设有偏心孔,所述偏心轴(703)前端固接在解捆圆刀(702)偏心孔内,末端安装与曲柄(704)固接,所述曲柄(704)上端固接在曲柄轴(705)上,所述曲柄轴(705)前端与变速箱(10)固接,尾端通过轴承座与解捆装置固定梁(908)固接。

11.所述圆盘式切割器(12)设为直径300mm锯齿状合金刀片。

技术领域

本专利涉及农业物料加工设备技术领域,具体为针对纤用型工业大麻茎秆捆扎物的自动化解捆、分段装置。

背景技术

行业痛点:工业大麻茎秆束捆人工解捆效率低,工作环境差、粉尘大、对健康危害大、纤维易缠绕、断裂、影响后续加工(如脱胶、纺纱),现有技术缺陷:缺乏针对大麻物料特性的专用设备,通用解捆机易损伤纤维;因为纤用型工业大麻植株1800mm~2200mm出麻率最高,所以本发明所适应大麻茎秆最大长度为2260mm,分割后茎秆长度为900mm~1260mm。

发明内容

本发明的目的就是针对现有技术存在的问题,结合当前工业大麻自动分段作业的实际需求,提供一种适用于纤用型工业大麻的全自动解捆分段装置,解决传统工艺中人工解捆效率低,工作环境差、粉尘大、对健康危害大、纤维损伤、效率低下的问题,提升纤用型工业大麻生物质原料的加工质量。为实现上述目的,本发明采取的技术方案是:采用下输送带及上输送带夹持工业大麻扎捆,通过解捆圆刀解捆,然后经圆盘式切割器切断大麻茎秆。最后通过U型聚拢滑板滑落到后输送装置,再由输送装置将分段后的大麻茎秆输送到下道工序,具体包括如下步骤:

第一步,工业大麻扎捆输送到下输送带上的a位置,由工业大麻扎捆在下输送带带动下向后输送到b位置,再由下输送带与上输带夹持工业大麻扎捆向后输送。

第二步,当工业大麻扎捆输送到c位置时,解捆圆刀横向摆动,将输送中的工业大麻扎捆破捆,破捆后的工业大麻茎秆在夹持作用下继续向后输送。

第三步,当工业大麻输送到d位置时,圆盘式切割器同向旋转将工业大麻茎秆分段,分段后的工业大麻茎秆继续向后输送到e位置。

第四步,当工业大麻茎秆到达e位置时,工业大麻经U型聚拢滑板向下滑落,在滑落的过程中逐渐聚拢对齐,落入后输送装置的输送带上f位置,然后继续向后输送到下一工序。

一种纤用型工业大麻自动解捆分段方法及装置,其特征在于:采用柔性夹持技术:下输送带与上输带采用橡胶带,其表面设防滑纹路,夹持力可调节(0.1-0.5MPa),降低夹伤茎秆及压溃纤维束,曲柄摆锤式圆盘解捆与圆盘式切割器共同作业,降低机械挤压损伤纤维。

所述纤用型工业大麻的全自动解捆分段装置,包括:下输送机架、下输送装置、夹持步进电机、上输送机架、上输送装置、解捆装置、传动步进电机、传动装置机架、变速箱皮带轮、变速箱、圆盘式切割器、U型聚拢滑板、后输送电机、后输送装置、后输送机架、切割器固定轴、切割器传动皮带轮。

所述下输送机架固定在下输送装置下方,所述夹持步进电机固定在电机固定架上,所述上输送机架固定在下输送顺梁上,末端上输送立梁与下输送顺梁对齐固接,所述上输送装置固定在上输送下顺梁上,所述解捆装置下端通过固定轴与轴承座固定在上输送下横梁上,上端前侧由曲柄轴与变速箱固接,后侧通过轴承座与解捆装置固定梁固接,所述传动步进电机固接在传动机架横梁上,所述传动装置机架左端传动机架立梁与上输送立梁对齐,下端传动机架顺梁固接在上输送顺梁上,所述变速箱皮带轮固接在变速箱主轴外侧,所述变速箱固接在变速箱固定梁上,卡在变速箱固定立梁中间,变速箱上端与传动机架横梁固接,所述圆盘式切割器与切割器固定轴固接,所述U型聚拢滑板侧边上端固接在末端上输送立梁上,U型聚拢滑板上端底边与下橡胶输送带尾端对齐,U型聚拢滑板下端侧边固接在后输送机架两侧顺梁上,U型聚拢滑板下端底边浮在后输送装置的输送带上侧,所述后输送电机固接在后输送机架上,所述后输送装置固接在后输送机架顺梁上。所述切割器固定轴通过轴承座与圆盘式切割器固定梁固接,所述切割器传动皮带轮固接在切割器固定轴外端,通过皮带与变速箱皮带轮连接。

所述下输送机架包括:电机架、下输送顺梁、下输送横梁、下输送横向支撑梁、下输送立梁、下输送加强梁、下输送加强梁。

所述下输送装置包括、下传动带轮、下传动辊、下输送带,所述下传动带轮固定在下长传动轴外端,与夹持步进电机通过传送带连接,所述下传动辊通过轴承座与下输送顺梁固接,所述下输送带套在下传动辊上,成对套在下传动辊两端,内侧卡在下传动辊筒台肩,外端由挡板固定在下挂胶层外侧,所述下输送带表面设防滑纹路,夹持力可调节(0.1-0.5MPa),降低夹伤茎秆或压溃纤维束,所述下传动辊包括、下短传动轴、挡板、下传动辊支撑幅板、下传动辊筒、下挂胶层、下长传动轴,所述下短传动轴套在下传动辊支撑幅板内并焊合固定,所述挡板套在下短传动轴外端并由距离轴心80mm均布的6个M8全螺纹螺栓与下传动辊支撑幅板固接在下传动辊外端,所述下传动辊支撑幅板支口套在下传动辊筒内侧外端周边焊合,所述下传动辊筒,外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度为100mm台肩,两端设长度10mm孔径为49mm的定位止口,所述下挂胶层设置在下传动辊筒两端,厚度设为4mm长度设为2060mm其表面设为聚氨酯柔软材质,减少摩擦对纤维的拉扯,下传动辊右端结构(除了长传动轴外)与左端相同,所述下长传动轴套在下传动辊支撑幅板内并焊合固定,所述下传动辊成对使用,末端传动辊上的传动轴全部是短轴。

所述上输送机架包括、上输送顺梁、上输送上横梁、圆盘式切割器支撑梁、圆盘式切割器固定梁、上输送立梁、上输送下顺梁、上输送下横梁。

所述上传动辊包括、短传动轴、挡板、传动辊支撑幅板、传动辊筒、挂胶层、长传动轴,所述上传动辊与下传动辊结构相似,所述传动辊筒,外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度800mm台肩,两端设长度10mm孔径为49mm的定位止口,所述聚氨酯层设置在传动辊筒两端,厚度设为4mm长度设为700mm。

所述解捆装置包括、固定轴、解捆圆刀、偏心轴、曲柄、曲柄轴,所述固定轴尾端固定在解捆圆刀内,前端通过轴承座与上输送下横梁固接,所述解捆圆刀中心与固定轴固接,距离中心100mm处设有偏心孔,所述偏心轴前端固接在解捆圆刀偏心孔内,末端安装与曲柄固接,所述曲柄上端固接在曲柄轴上,所述曲柄轴前端与变速箱固接,尾端通过轴承座与解捆装置固定梁固接。

所述传动装置机架包括:传动机架顺梁、传动机架横梁、传动步进电机固定梁、变速箱固定梁、传动中间横梁、传动机架立梁、传动机架中间立梁、解捆装置固定梁、变速箱固定立梁。

所述旋转式圆盘式切割器设为直径300mm锯齿状合金刀片。

工作时,夹持步进电机将动力通过传送带输送给下传动带轮及上传动带轮,下传动带轮通过下传动辊将动力输送给下输送带,上传送带轮通过上传动辊输送给上输送带,下输送带与上输送带同步输送,传动步进电机通过皮带将动力传送给变速箱皮带轮,变速箱皮带轮将动力传送给变速箱,变速箱将动力传送给曲柄轴,曲柄轴带动曲柄转动,曲柄带动偏心轴旋转,偏心轴带动解捆圆刀围绕固定轴摆动,同时变速箱皮带轮通过皮带将动力输送给切割器传动皮带轮,切割器传动皮带轮通过切割器固定轴带动圆盘式切割器转动。切割器传动皮带轮与下传动带轮同向转动,其线速度高于后者,上传动带轮与下传动带轮对向转动,线速度相同。

安全防护:纤用型工业大麻自动解捆分段装置周围应设置安全围栏与急停装置,装置设置透明防护罩,并设有安全警示标识。

本发明降低了劳动成本,提高了作业效率,降低了纤维损伤率,减少纤维断裂,提高了安全性,满足了工业大麻生产需求,提高了生产率、减轻劳动强度、更有利于下一步脱胶和纺纱工作的进行。

附图说明

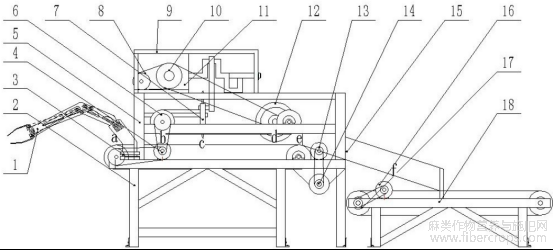

图1为本发明一种纤用型工业大麻自动解捆分段装置主视图;

图1

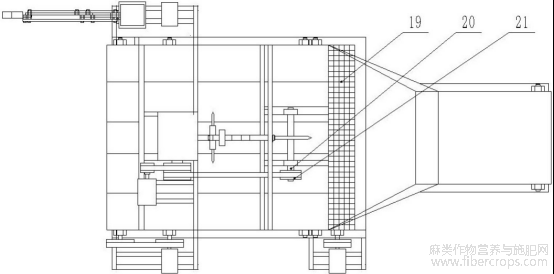

图2为本发明一种纤用型工业大麻自动解捆分段装置俯视图;

图2

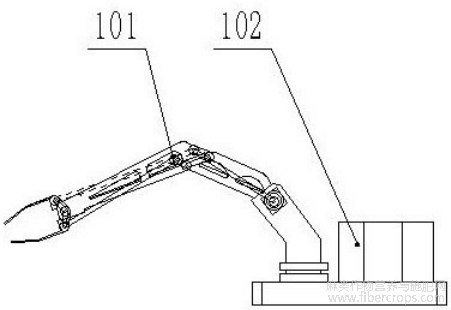

图3为本发明自动喂入装置;

图3

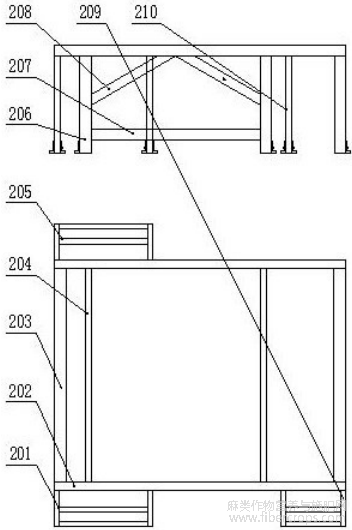

图4为本发明下输送机架;

图4

图5为本发明下输送装置;

图5

图6为本发明下输送辊结构图;

图6

图7为本发明上输送机架;

图7

图8为本发明上输送装置;

图8

图9为本发明上输送辊结构图;

图9

图10为本发明解捆装置;

图10

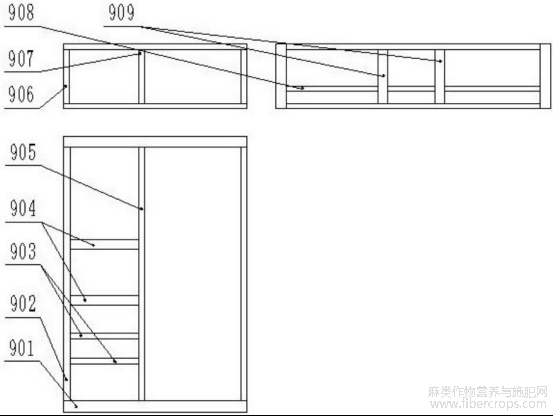

图11为本发明传动装置机架。

图11

图中序号说明:1、自动喂入装置,2、下输送机架,3、下输送装置,4、夹持步进电机,5、上输送机架,6、上输送装置,7、解捆装置,8、传动步进电机,9、传动装置机架,10、变速箱皮带轮,11、变速箱,12、圆盘式切割器,13、除尘电机,14、除尘系统,15、U型聚拢滑板,16、后输送电机,17、后输送装置,18、后输送机架,19、过滤筛,20、切割器固定轴,21、切割器传动皮带轮。

具体实施方式

为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明的说明书附图,对本发明实施中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明采取的技术方案是:采用机械手201抓取工业大麻扎捆放到下输送带303上,然后由下输送带303及上输送带603夹持工业大麻扎捆,通过解捆圆刀702解捆,然后经圆盘式切割器12切断大麻茎秆。最后通过U型聚拢滑板15滑落到后输送装置17,再由输送装置17将分段后的大麻茎秆输送到下道工序,具体包括如下步骤:

第一步,采用机械手臂201抓取工业大麻扎捆放到下输送带303上;

第二步,工业大麻扎捆输送到下输送带303上的a位置,工业大麻扎捆在下输送带303带动下向后输送到b位置,再由下输送带303与上输带603夹持工业大麻扎捆向后输送;

第三步,当工业大麻扎捆输送到c位置时,解捆圆刀702横向摆动,将输送中的工业大麻扎捆破捆,破捆后的工业大麻茎秆在夹持作用下继续向后输送;

第四步,当工业大麻输送到d位置时,圆盘式切割器12同向旋转将工业大麻茎秆分段,分段后的工业大麻茎秆继续向后输送到e位置,

第五步,当工业大麻茎秆到达e位置时,此时大麻茎秆中的尘土及纤维粉尘,经由过滤筛19落入除尘系统14内,而工业大麻经U型聚拢滑板15继续向下滑落,在滑落的过程中逐渐聚拢对齐,落入后输送装置17的输送带上f位置,然后继续向后输送到下一工序。

一种纤用型工业大麻自动解捆分段方法及装置,其特征在于:采用柔性夹持技术:下输送带303与上输带603采用橡胶带,其表面设防滑纹路,夹持力可调节(0.1-0.5MPa),降低夹伤茎秆及压溃纤维束,曲柄摆锤式圆盘解捆与圆盘式切割器共同作业,降低机械挤压损伤纤维。

所述工业大麻的全自动解捆分段装置,包括自动喂入装置1、下输送机架2、下输送装置3、夹持步进电机4、上输送机架5、上输送装置6、解捆装置7、传动步进电机8、传动装置机架9、变速箱皮带轮10、变速箱11、圆盘式切割器12、除尘电机13、除尘系统14、U型聚拢滑板15、后输送电机16、后输送装置17、后输送机架18、过滤筛19、切割器固定轴20、切割器传动皮带轮21。

所述的自动喂入装置1固定在喂入装置机架205上,下输送机架2固定在下输送装置3下方,所述夹持步进电机4固定在电机固定架201上,所述上输送机架5固定在下输送顺梁202上,末端上输送立梁505与下输送顺梁202对齐固接,所述上输送装置6固定在上输送下顺梁506上,所述解捆装置7下端通过固定轴701与轴承座固定在上输送下横梁507上,上端前侧由曲柄轴705与变速箱11固接,后侧通过轴承座与解捆装置固定梁908固接,所述传动步进电机8固接在传动步进电机固定梁903上,所述传动装置机架9左端传动机架立梁906与上输送立梁505对齐,下端传动机架顺梁901固接在上输送顺梁501上,所述变速箱皮带轮10固接在变速箱11主轴外侧,所述变速箱11固接在变速箱固定梁904上,卡在变速箱固定立梁909中间,变速箱上端与传动机架横梁902固接,所述圆盘式切割器12与切割器固定轴20固接,所述除尘电机13固接在电机架209上,通过皮带轮及皮带轮与除尘系统14上的风机连接,所述除尘系统14固接在下输送机架2末端,所述U型聚拢滑板15上端前侧侧边固接上输送下顺梁506上,U型聚拢滑板15前端底边与过滤筛19尾端对齐,U型聚拢滑板15末端侧边固接在后输送机架18两侧顺梁上,U型聚拢滑板15下端底边浮在后输送装置17的输送带上侧,所述后输送电机16固接在后输送机架18上,所述后输送装置17固接在后输送机架18顺梁上。所述过滤筛19前端固接在下输送机架顺梁202上,尾端与U型聚拢滑板15底板固接,所述切割器固定轴20通过轴承座与圆盘式切割器固定梁504固接,所述切割器传动皮带轮21固接在切割器固定轴20外端,通过皮带与变速箱皮带轮10连接。

所述自动喂入装置1,包括机械手臂201、电机与传动控制系统202。

所述下输送机架2,包括电机架201、下输送顺梁202、下输送横梁203、下输送横向支撑梁204、喂入装置支撑架205、下输送立梁206、下输送加强梁Ⅰ207、下输送加强梁Ⅱ208、除尘系统电机架209、机架加强立梁210。

所述下输送装置3,包括下传动带轮301、下传动辊302、下输送带303,所述下传动带轮301固定在下长传动轴3026外端,与夹持步进电机3通过传送带连接,所述下传动辊302通过轴承座与下输送顺梁202固接,所述下输送带303套在下传动辊302上,成对套在下传动辊302两端,内侧卡在下传动辊筒3024台肩,外端由挡板3022固定在下挂胶层3025外侧,所述下输送带303表面带防滑纹路,所述下传动辊302,包括下短传动轴3021、挡板3022、下传动辊支撑幅板3023、下传动辊筒3024、下挂胶层3025、下长传动轴3026,所述下短传动轴3021套在下传动辊支撑幅板3023内并焊合固定,所述挡板3022套在下短传动轴3021外端并由距离轴心80mm均布的6个M8全螺纹螺栓与下传动辊支撑幅板3023固接在下传动辊602外端,所述下传动辊支撑幅板3023支口套在下传动辊筒3024内侧外端周边焊合,所述下传动辊筒3024,外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度为100mm台肩,两端设长度10mm孔径为49mm的定位止口,所述下挂胶层3025设置在下传动辊筒3024两端,厚度设为4mm长度设为2060mm其材料为聚氨酯柔软材质,减少摩擦对纤维的拉扯,下传动辊右端结构(除了长传动轴3026外)与左端相同,所述下长传动轴3026套在下传动辊支撑幅板3023内并焊合固定,所述下传动辊302成对使用,末端传动辊上的传动轴全部是短轴。

所述上输送机架5,包括上输送顺梁501、上输送上横梁502、圆盘式切割器支撑梁503、圆盘式切割器固定梁504、上输送立梁505、上输送下顺梁506、上输送下横梁507。

所述上输送装置6,上传动带轮包括601、上传动辊602、上输送带603,所述传动辊602,包括短传动轴6021、挡板6022、传动辊支撑幅板6023、传动辊筒6024、挂胶层6025、长传动轴6026,所述传动辊602与传动辊302结构相似,所述传动辊筒6024,外径为63mm壁厚12mm长度为2200mm钢管,中间设有凸起4mm长度800mm台肩,两端设长度10mm孔径为49mm的定位止口,所述挂胶层6025设置在传动辊筒6024两端,厚度设为4mm长度设为700mm。

所述解捆装置7,包括固定轴701、解捆圆刀702、偏心轴703、曲柄704、曲柄轴705,曲柄轴配重块706,所述固定轴701尾端固定在解捆圆刀702内,前端通过轴承座与上输送下横梁507固接,所述解捆圆刀702中心与固定轴701固接,距离中心100mm处设有偏心孔,所述偏心轴703前端固接在解捆圆刀702偏心孔内,末端安装与曲柄704固接,所述曲柄704上端固接在曲柄轴705上,所述曲柄轴705前端与变速箱10固接,尾端通过轴承座与解捆装置固定梁908固接。所述曲柄轴配重块706固接在曲柄轴705上,须满足动平衡。

所述传动装置机架9,包括传动机架顺梁901、传动机架横梁902、传动步进电机固定梁903、变速箱固定梁904、传动中间横梁905、传动机架立梁906、传动机架中间立梁907、解捆装置固定梁908、变速箱固定立梁909。

所述旋转式圆盘式切割器12设直径为300mm锯齿状合金刀片。

虽然前述实施例对本发明进行了详细的说明,但也不是本发明的全部实施方式,并不用以限制本发明,凡在本发明的原则之内所作的任何改进,都包含在本发明的保护范围之内。

文章摘自国家发明专利,一种纤用型工业大麻自动解捆分段方法及装置,发明人:袁玉龙,曹海峰,公衍峰,高勇,张晓青,李厚贵,杨楠,王志远,朱士强,

贾彪,申请号:202510781915.9,申请日:2025.06.12