摘 要:为开发可降解包装材料,采用可生物降解的黄麻落麻纤维与粘胶纤维混合后梳理成网,以聚己二酸/对苯二甲酸丁二酯(PBAT)粉末作为黏合剂将纤维网热压成型,制备了可生物降解的黄麻/粘胶/PBAT复合材料,对其性能进行测试。探究原料混合比、热压参数对复合材料拉伸性能的影响,并对热压工艺进行正交试验。结果表明:热压时间15.0s、热压温度160℃、热压压强7MPa为最佳热压工艺;在该工艺下,复合材料的纵向和横向断裂强力分别为146.3N和76.5N,可满足购物袋包装材料的实际使用要求。认为:制备的可生物降解复合材料可应用于包装材料。

关键词:黄麻;粘胶;PBAT;热压工艺;包装材料

随着全球对塑料污染问题的日益关注,开发环境友好型包装材料已成为缓解生态压力的重要途径。传统石油基塑料因其难降解性,长期滞留于环境中,造成微塑料污染、土壤退化及生物链毒性等系列环境问题。在此背景下,由植物纤维与可生物降解塑料复合制备的生物质复合材料作为可降解包装材料已成为当前的研究热点[1]。黄麻纤维是最廉价的天然纤维之一,具有高强度、可完全生物降解及低成本等优势,是目前在可降解包装材料中应用最广泛的植物纤维[2]。汪育松[3]将PLA纤维与黄麻纤维混合,通过梳理成网、针刺预缠结、热轧等工序制备了薄型包装用黄麻非织造布;周柯妤[4]通过同样的制备方法,将黄麻、粘胶和PLA纤维制备成了黄麻包装材料;但是上述材料的强力均较低,且PLA纤维的成本较高。聚己二酸/对苯二甲酸丁二酯(PBAT)作为石油基生物可降解聚酯,在一定条件下能够完全降解为水和二氧化碳,是目前生物降解塑料研究中非常活跃和市场商用最多的降解材料之一[5]。

PBAT具有良好的延展性、断裂伸长率、耐热性和抗冲击性能,且价格低于PLA纤维,目前已有研究将PBAT用于制备具有可生物降解性的黄麻增强复合材料。李蕴哲[6]将预处理后的黄麻纤维与PBAT混合制备了力学性能优异的PBAT/黄麻纤维复合材料,当黄麻纤维长度为30mm、含量为30%时,其弯曲强度达到最大值29.03MPa。

本研究采用粘胶纤维与黄麻落麻纤维(以下简称黄麻)为原料,经混合梳理成混合纤维网后,将可生物降解的PBAT粉末均匀撒布于混合纤维网表面,随后在平板硫化机上进行热压处理,制备出可生物降解的黄麻/粘胶/PBAT复合材料。通过正交试验,探究了原料混合比、热压时间以及热压压力对复合材料拉伸性能的影响,从而确定最优的热压工艺参数。

1 试验原料和方法

1.1 试验原料

粘胶纤维购于张家港市锦花漂白纤维有限公司,黄麻购于湖南湘南麻业有限公司,PBAT粉末购于新疆蓝山屯河能源有限公司。黄麻与粘胶纤维的规格和性能如表1所示。

表1 纤维规格与性能

1.2 样品制备

由于黄麻纤维粗硬,难以单独梳理成网,因此与粘胶纤维按照一定比例混合,在FZS-600型单锡林双道夫梳理机上梳理成纤维网。随后,将PBAT粉末均匀撒布于纤维网表面,并在XLB-400×400×2型平板硫化机上热压成型。制得的可生物降解黄麻/粘胶/PBAT复合材料样品厚度为(1±0.05)mm。

1.3 性能测试

1.3.1 克重测试

将黄麻/粘胶/PBAT复合材料样品干燥后称重,测量样品的长度和宽度,计算样品的克重(单位:g/m2)。每个样品测试5次,结果取平均值。

1.3.2 拉伸性能测试

将置于标准大气环境(相对湿度65%±4%,温度20℃±2℃)中调湿24h以上的样品记为干态。在水中浸渍1h后取出,用吸水纸除去多余水分后的样品记为湿态。参照GB/T24218.3―2010《纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的确定(条样法)》,在HD026N型多功能织物强力机上分别测试样品的干态和湿态断裂强力。试样宽度均为50mm±0.5mm,隔距长度均为100mm,拉伸速度均为100mm/min。以强力保留率作为样品干态和湿态强力的差异率,强力保留率=湿态强力/干态强力×100%。

2 结果与讨论

2.1 单因素对复合材料拉伸性能的影响

2.1.1 混合比对复合材料拉伸性能的影响

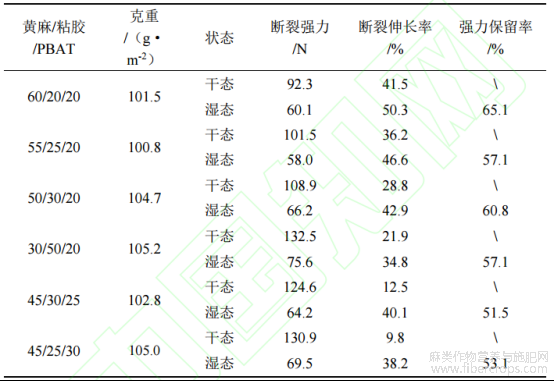

前期试验发现,PBAT粉末含量最少为20%,才能起到较好的黏结作用。为了探究混合比对复合材料拉伸性能的影响,制备了不同原料混合比的黄麻/粘胶/PBAT复合材料,测试了各复合材料的干态断裂强力和湿态断裂强力,如表2所示。其中,热压温度为150℃,热压时间为15.0s,热压压强为5MPa。

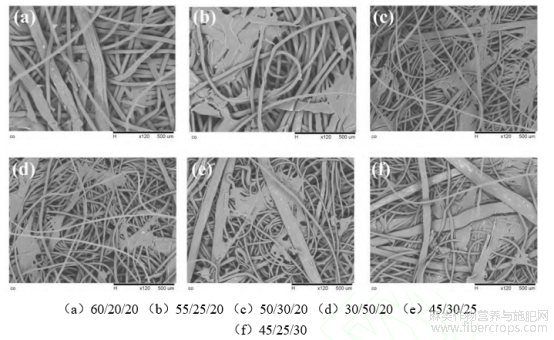

图1为不同原料混合比复合材料的电镜图。由图1可以看出,PBAT粉末在高温热压时熔融,经冷却后固化,在黄麻纤维和粘胶纤维间形成基体,从而可起到黏结作用,提高纤维网的强力。粘胶纤维较柔软,在复合材料内部呈弯曲纠缠状态,因此增加粘胶纤维含量,复合材料的干态强力增加。从表2可以看出,各试样的强力保留率均大于50%,充分体现了PBAT作为黏合剂可以使复合材料具有更高的耐水性。

从表2还可看出,PBAT比例相同时,随着粘胶纤维含量的增加,复合材料的干态断裂强力增加,但强力保留率略有降低。一般来说,包装材料要求的断裂强力为120N~180N[7]。当黄麻/粘胶/PBAT比例在30/50/20以及45/25/30时,复合材料的干态断裂强力均达到130N以上,比例为

45/30/25时,其干态断裂强力为124.6N,均能够达到包装材料的要求。在实际应用中,考虑到PBAT粉末成本较高以及粘胶纤维不利于材料的强力保留率,采用黄麻/粘胶/PBAT比例为45/30/25较为适宜。

表2 不同原料混合比的黄麻/粘胶/PBAT复合材料拉伸性能

图1 不同原料混合比的黄麻/粘胶/PBAT包装材料的电镜图

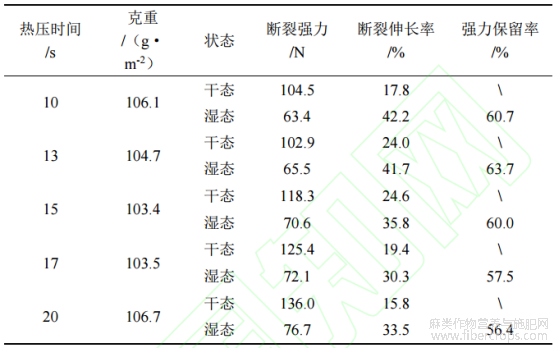

2.1.2 热压时间对复合材料拉伸性能的影响

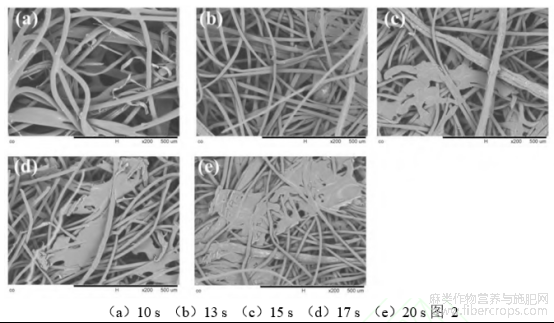

基于上述复合材料性能较优时的原料混合比,即黄麻/粘胶/PBAT比例45/30/25,采用热压温度150℃,热压压强5MPa,热压时间分别为10s、13s、15s、17s、20s制备黄麻/粘胶/PBAT复合材料,探究对其拉伸性能的影响。测试结果如表3所示。不同热压时间的黄麻/粘胶/PBAT复合材料电镜图如图2所示。

表3 不同热压时间的黄麻/粘胶/PBAT复合材料的性能

图2 不同热压时间的黄麻/粘胶/PBAT复合材料电镜图

由表3可知,当热压时间为20s时,黄麻/粘胶/PBAT复合材料的拉伸断裂强力最高。由图2的电镜图可以看出,随着热压时间的延长,PBAT熔融相在纤维网络中的浸润性与分布均匀性显著提升。这是由于延长的热压过程使PBAT充分熔融并渗入纤维间隙,PBAT与黄麻/粘胶纤维形成更致密、连续的黏结界面。均匀的黏结结构促进载荷在纤维间的有效传递,故复合材料的拉伸断裂强力随着热压时间的增加而增加。值得注意的是,当热压时间为17s时,复合材料的干态断裂强力已达到使用要求(>120N)。因此,热压时间宜选取17s左右,既可保障材料满足包装材料的力学使用要求,又能节省能源,为绿色包装材料的工程化应用提供最优工艺参数。

2.1.3 热压压强对复合材料拉伸性能的影响

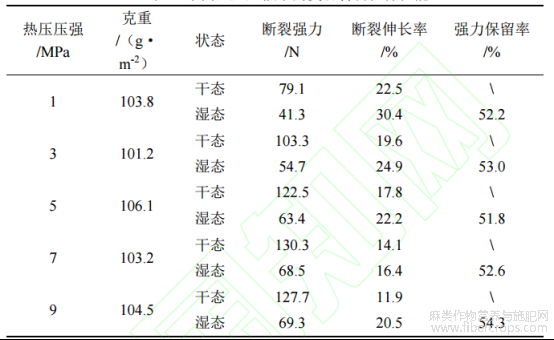

基于上述复合材料性能较优时的原料混合比,即黄麻/粘胶/PBAT比例45/30/25,采用热压时间为15s、热压温度为150℃,热压压强分别为1MPa、3MPa、5MPa、7MPa、9MPa时制备复合材料,探究热压压强对其拉伸性能的影响。测试结果如表4所示。

表4 不同热压压强下的复合材料拉伸性能

由表4可以看出,当热压压强为1MPa时,复合材料因致密性不足,导致断裂强力较低。随着热压压强增至7MPa,PBAT熔体在纤维间隙充分填充,使纤维与PBAT之间的有效黏结点增加,复合材料的断裂强力呈非线性增加,且增加速率逐渐降低。当热压压强为7MPa时,复合材料的断裂强力达到最大值,为130.3N。但是,当热压压强超过该临界阈值时,复合材料的断裂强力下降。因此,确定最优热压压强为7MPa。

2.2 复合材料的制备工艺优化

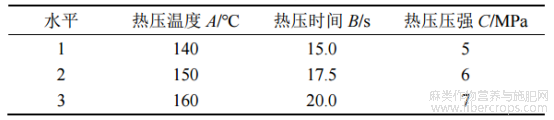

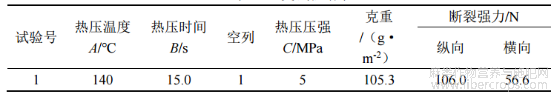

为了优化黄麻/粘胶/PBAT复合材料热压工艺,采用L9(34)正交试验,设定关键工艺参数水平(详见表5),按方案制备试样并测试性能,测试结果如表6所示。其中,R1为纵向断裂强力极差,R2为横向断裂强力极差。

表5 正交试验因素水平表

表6 正交试验结果

从表6可以看出,复合材料的纵向和横向拉伸断裂强力的影响因素主次顺序均为热压温度A>热压压强C>热压时间B。最优热压工艺方案为A3B3C3,即热压温度160℃、热压时间20.0s、热压压强7MPa。

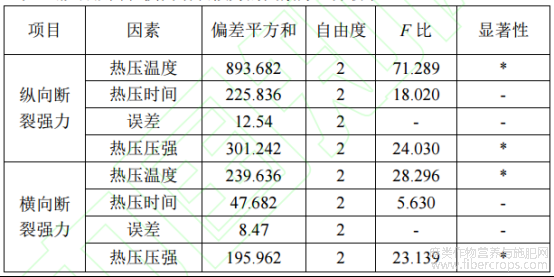

对复合材料样品的纵向和横向拉伸断裂强力进行方差分析,结果如表7所示。*代表该因素对复合材料纵向和横向拉伸断裂强力的影响显著。其中,F0.05(2,2)=19。

表7 影响纵向和横向断裂强力的因素方差分析表

表7方差分析表明(α=0.05),热压温度和热压压强对复合材料拉伸断裂强力的影响显著,而热压时间无显著影响。基于节能原则,将时间缩减至15.0s(B1水平),获得优化热压工艺方案为A3B1C3,即热压温度为160℃,热压时间为15.0s,热压压强为7MPa。在该热压工艺方案下制备的复合材料的拉伸性能能满足包装材料的使用要求(>120N)。另外,其电镜图也证实(如图3所示),PBAT在黄麻纤维和粘胶纤维间能够形成均匀的黏结作用。

图3 A3B1C3制备的复合材料电镜图

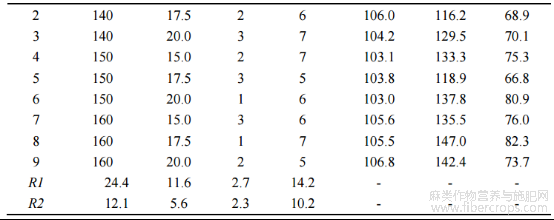

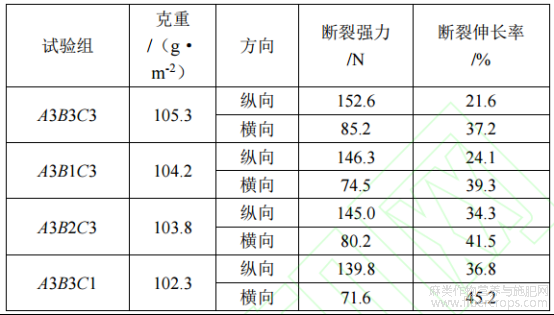

2.3 验证试验

根据前述试验结果与分析,本研究选取直观分析所得最优方案A3B3C3及方差分析所得综合最优方案A3B1C3进行验证试验。此外,由表7正交试验方案可知,方案A3B2C3与A3B3C1所得的复合材料的纵向和横向断裂强力亦表现优异,故将上述4组工艺方案设定为对照组,制备黄麻/粘胶/PBAT原料混合比40/35/25、克重105g/m²的复合材料试样,测试其拉伸性能并展开对比分析,测试结果如表8所示。

表8 热压工艺参数验证试验结果

表8的数据表明,A3B3C3方案试样的纵向和横向拉伸断裂强力(纵向152.6N,横向85.2N)均显著优于其他对照组,验证其为力学性能最优工艺。尽管A3B1C3方案制备的复合材料纵向和横向拉伸断裂强力低于最优水平,但是其断裂强力远高于非织造布包装袋需要的性能指标(纵向>120N,横向>45N);此外,该方案所需热压时间较短,有利于提高实际生产效率、节约能源。因此,综合评估下,A3B1C3方案为综合考量材料性能与生产效益的最优热压工艺参数,即热压温度160℃、热压时间15.0s、热力压强7MPa。

3 结论

本研究通过单因素分析及正交试验法,系统探究了黄麻/粘胶/PBAT的原料混合比和热压工艺对其复合材料性能的影响规律,得出以下结论。

(1)随着粘胶纤维含量的增加,复合材料干态拉伸断裂强力上升,而湿态断裂强力略有降低。当黄麻/粘胶/PBAT混合比在30/50/20时,复合材料的断裂强力最高。为兼顾材料的力学性能和成本,降低粘胶纤维的含量,以45/30/25为黄麻/粘胶/PBAT的适宜配比。

(2)复合材料的拉伸断裂强力随着热压时间的增加而增加;随着热压压强的逐渐升高,材料的断裂强力呈现先升高后降低的趋势。

(3)正交试验表明,当复合材料的原料混合比为黄麻/粘胶/PBAT45/30/25、克重为105g/m2时,热压温度和热压压强对样品纵向和横向断裂强力影响显著,热压时间没有显著影响。

综合考量材料性能、生产效率及成本等因素,确定用于包装材料的黄麻/粘胶/PBAT复合材料最优热压工艺参数为:热压温度160℃,热压时间15s,热压压强7MPa。在该工艺条件下制备的复合材料力学性能能够满足非织造包装材料的使用要求。

参考文献

[1]郭文静,王正,鲍甫成,等.天然植物纤维/可生物降解塑料生物质复合材料研究现状与发展趋势[J].林业科学,2008(1):157-163.

[2]刘东升,俞建勇,夏兆鹏.黄麻纤维的产业状况及其应用进展[J].纺织科技进展,2007(3):81-82.

[3]汪育松.一种包装用薄型黄麻纤维无纺布及其制造方法:201210056211.8[P].2013-09-18.

[4]周柯妤.黄麻可降解非织造包装材料制备及性能研究[D].上海:东华大学,2022.

[5]王初丹,程星,沈宝甄,等.PBAT 微塑料海水环境中紫外老化特性及其对重金属的吸附影响[J/OL].农业环境科学学报,1-20[2025-02-26].

[6]李蕴哲.PBAT/黄麻纤维复合材料的制备与阻燃改性[D].武汉:武汉理工大学,2021.

[7]林洪芹.塑料袋替代品——环保纺织品购物袋的性能测试与应用研究[J].盐城工学院学报(自然科学版),2010,23(2):52-54..

文章摘自:陈蔚翔,武柳君,谢丽梅,等.黄麻/粘胶/PBAT复合材料的制备及工艺优化[J/OL].棉纺织技术,1-8[2025-08-03].