摘 要:本发明公开了一种工业大麻落麻纤维制备纸浆的方法,包括:切麻、酸洗、水洗、超声波震荡、生物酶处理、水洗、化学制浆、水洗和磨浆;超声波震荡的震荡温度为45?55℃,震荡时间为30?35min,震荡频率为40?45kHz,震荡功率为200250W;生物酶处理是以质量比为5:1的果胶酶和漆酶作为复合酶,复合酶加入量为12%(o.w.f),pH值为4.0?4.5,温度为50?55℃;液比为1:(1822),处理时间为240?270min。本发明回收利用工业大麻落麻纤维,采用“超声波震荡+生物酶处理”预处理技术将工业大麻落麻原料变得更适合制浆;降低后期化学制浆处理压力、温度、化学品量,减少降解物排放。

技术要点

1.一种工业大麻落麻纤维制备纸浆的方法,其特征在于,包括S1:切麻;S2:酸洗;S3:水洗;S4:超声波震荡;S5:生物酶处理;S6:水洗;S7:化学制浆;S8:水洗、S9:磨浆步骤;所述方法中,以大麻纤维在纺制纱线中产生的落麻为原料;

步骤S4中,超声波震荡的条件为:震荡温度为45?55℃,震荡时间为30?35min,震荡频率为40?45kHz,震荡功率为200?250W;

步骤S5中,生物酶处理是以质量比为5:1的果胶酶和漆酶作为复合酶进行处理,复合酶加入量为12%(o.w.f),pH值为4.0?4.5,温度为50?55℃;液比为1:(18?22),处理时间为240?270min。

2.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,所述的果胶酶的酶活力为30000u/g,所述的漆酶的酶活力为10000u/g;进一步地,步骤S5中,进行水浴恒温振荡,转速为100rpm。

3.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,步骤S1的切麻步骤包括:将落麻切至11?12mm。

4.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,步骤S2的酸洗步骤包括:将切麻处理后的落麻纤维按照液比1∶(18?22)加入浸渍液,浸渍液为质量浓度0.5g/L硫酸,在温度45?50℃的条件下浸酸100?120min。

5.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,步骤S7的化学制浆步骤采用NaOH和Na2S硫酸盐法蒸煮制浆,相对于绝干原料质量,以Na2O计,用碱量为18%,硫化度为12%,液比为1:4,升温时间为30min,保温时间为90min,蒸煮温度为100℃。

6.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,步骤S9的磨浆步骤中,磨浆浓度为10%,PFI磨转数为30000r,打浆度为25?28°SR。

7.根据权利要求1所述的一种工业大麻落麻纤维制备纸浆的方法,其特征在于,步骤S3、步骤S6、步骤S8的水洗步骤包括:用40?45℃温水将落麻纤维洗至中性。

8.权利要求1?7任一项所述方法制备得到的纸浆在纸张制备中的应用。

9.权利要求1?7任一项所述方法制备得到的纸浆抄造制得的纸张,其特征在于,所述纸张为纸袋纸。

10.根据权利要求9所述的纸张,其特征在于,所述的纸张,9.8N预应力条件下,耐折度≥495次;耐破指数为3.0?3.1KPa·m2·g?1;抗张指数为43?45N·m·g?1。

技术领域

本发明属于制浆造纸技术领域,具体地,本发明涉及一种工业大麻落麻纤维制备纸浆的方法。

背景技术

工业大麻(Cannabissativa)是大麻中最常见的类型,别名汉麻、火麻、魁麻、线麻、寒麻,是一种古老的韧皮纤维植物,四氢大麻酚(THC)含量低(THC<0.3%),为无毒大麻品种,被作为天然纺织品的原料纤维作物来种植,工业大麻纤维主要成分有纤维素、半纤维素、木素、果胶、水溶物等。纤维具有抗菌、抗静电、抗紫外线等优点,可生产制作高、中档的纺织品,大麻纤维早在西汉时期,就被广泛用作纺织原料,织物具有透气性良好、抑菌等特性。大麻纤维在纺制纱线环节中,经过大切机、小切机、和圆机的梳理后产生大量的落麻,作为废弃物扔掉。落麻除了纤维长度较工业大麻(7?40mm,平均22.5mm)有伤损外,其它性能均相同,落麻纤维细胞长度5?25mm,平均15mm,比木纤维(0.8?2.5mm)长很多,落麻纤维长宽比平均500左右,大麻纤维木素含量也比木材纤维含量低,这就成为了良好造纸纤维原料的前提。但是在纺织过程产生的工业大麻落麻含有大量的果胶与木素,果胶与木素包裹着纤维以纤维束状态存在,不能直接用于造纸,必须分散成单根纤维,并充分吸水润涨软化后才能作为优质纤维原料进行抄纸。致密的纤维中无定形区被包裹在纤维内部,次生壁较厚,壁腔比平均0.4,较其它木纤维壁腔比大一些,壁厚阻力大,吸水润张与化学药液渗透困难,需要长时间化学处理,这样就增加了纤维素纤维的降解风险,使得纤维聚合度下降,后期无法抄造高强度纸张。

发明内容

本发明旨在至少在一定程度上解决上述相关技术中的技术问题之一,为此,本发明先采用预处理落麻纤维后再采用化学机械浆制浆方法。预处理方法是利用超声波?复合酶协同处理,提前去除大量的果胶与木素,且经过预处理后,也降低了后期制浆时化学处理的时间、温度与药品量。

本发明采用如下技术方案:

第一方面,

本发明实施例提供了一种工业大麻落麻纤维制备纸浆的方法,包括S1:切麻;S2:酸洗;S3:水洗;S4:超声波震荡;S5:生物酶处理;S6:水洗;S7:化学制浆;S8:水洗、S9:磨浆步骤;

所述方法中,以大麻纤维在纺制纱线中产生的落麻为原料;

步骤S4中,超声波震荡的条件为:震荡温度为45?55℃,震荡时间为30?35min,震荡频率为40?45kHz,震荡功率为200?250W;

步骤S5中,生物酶处理是以质量比为5:1的果胶酶和漆酶作为复合酶进行处理,复合酶加入量为12%(o.w.f),pH值为4.0?4.5,温度为50?55℃;液比为1:(18?22),处理时间为240?270min。

发明人在实验过程中发现,超声波作用时间与温度、频率等以及复合酶的选择、添加量、复合酶比例等因素都影响预处理过程对纤维束作用的效果,进而影响整体的制浆效果。具体地,本发明的超声波震荡,控制震荡温度为45?55℃,震荡时间为30?35min,震荡频率为40?45kHz,震荡功率为200?250W。利用超声波在一定温度的水中产生特有的“空化效应”对浸在温水中的落麻形成强大的冲击和破坏,使外包胶质层产生大量的裂缝,然后在空化泡进一步连续作用下,形成胶质小团,借助超声波空化泡膨胀及破裂时产生的巨大压力和拉伸力粉碎成极小的胶质粒,甚至将其分解。实验发现,水温为50℃左右时,产生的“空化效应”强烈。这种“空化效应”持续作用裂缝,使裂缝向内部延伸,产生更多通向次生壁的间隙,纤维内部次生壁S层滑动而产生同心层错位,进而内聚力下降,纤维变得柔软多孔;果胶酶与漆酶组成的复合酶进入超声波冲击产生的更多孔隙达到纤维表面与内部,分别降解剩余的果胶与部分木素,为后期化学药品的渗透打开更多空间并减少液体渗透阻力。后期化学品进入也更加容易。需要说明的是,纺织使用的精干麻需要有一定量的果胶将纤维以纤维束状态存在进行纺织,抄纸需要将全部纤维束进一步分散成单根纤维,才能用于抄纸,这就必须将纤维束中果胶与木素这类黏合剂降解到足以将纤维达到分离点的量为止。发明人实验发现,当复合酶选择果胶酶与漆酶,且质量比为5:1,复合酶加入量为12%(o.w.f),效果最佳。

在一些实施例中,果胶酶的酶活力为30000u/g,漆酶的酶活力为10000u/g。

为了复合酶与纤维充分接触,在一些实施例中,步骤S5,进行水浴恒温振荡,转速为100rpm。

在一些实施例中,步骤S1的切麻步骤包括:将落麻切至11?12mm。落麻纤维在纸页的结构中充当长纤维骨架作用,提供纸页抗张强度、撕裂度、耐折度等强度指标,但是纤维也不宜过长,纤维过长在抄造纸页时会产生纤维絮聚现象,导致无法进行正常生产,本发明切麻步骤将落麻切至11?12mm,为后期化学处理纤维时发生的剥皮反应以及充分机械打浆留有足够的余量。

在一些实施例中,步骤S2的酸洗步骤包括:将切麻处理后的落麻纤维按照液比1∶(18?22)加入浸渍液,浸渍液为质量浓度0.5g/L硫酸,在温度45?50℃的条件下浸酸100?120min。在一个具体的实施例中,使用水浴恒温振荡器保证温度并充分酸洗(转速为100rpm),用以清除生产过程中灰分与金属离子,同时润涨软化纤维。

在一些实施例中,步骤S3、步骤S6、步骤S8的水洗步骤包括:用40?45℃温水将落麻纤维洗至中性,将溶解的、降解的和悬浮的物质洗出,进而纯化落麻纤维。

在一些实施例中,步骤S7的化学制浆步骤采用NaOH和Na2S硫酸盐法蒸煮制浆,相对于绝干原料质量,以Na2O计,用碱量为18%,硫化度为12%,液比为1:4,升温时间为30min,保温时间为90min,蒸煮温度为100℃。

由于落麻是韧皮部大麻纤维在纺织过程中梳理废弃物,又经过前期预处理,纤维以束状存在,在纤维束里存在的果胶与木素可以利用硫酸盐法制浆,经过超声波与复合酶预处理的落麻降低了纤维束胞间层间的黏合力,增加了次生壁S层的孔道间隙,使得次生壁内聚力下降,纤维被初步润涨软化,但仍有大量果胶与木素存在影响纤维束分散成单根纤维及进一步润涨软化。由于预处理降解果胶与木素的过程产生了大量的孔道间隙,可以通过比常规更柔和的化学处理制浆条件就可以得到更优质的纤维浆。

化学处理的目的是脱除大量木素,达到纤维分离点,脱木素反应是木素大分子的结构单元间各种连接键发生断裂,硫酸盐法制浆的主要反应剂除了OH外,还有Na2S水解产生的HS?,通过化学反应,在木素大分子中引入亲液性的基团,使木素大分子降解,变成分子量较小、结构比较简单、易溶于碱液的碱木素和硫化木素。在木素大分子中,结构单元间的连接主要有各种醚键连接,还有碳?碳键连接,硫酸盐法发生如下几个反应(1)酚型a芳基醚或a烷基醚键的碱化断裂;(2)酚型β?芳基醚键的碱化断裂和硫化断裂;(3)非酚型β?芳基醚键的碱化断裂和硫化断裂;(4)芳基?烷基和烷基烷基间C?C键的断裂;(5)甲基芳基醚键的断裂。木素溶出使纤维分散。

化学处理过程中在脱木素的同时,纤维素和半纤维素在强碱的作用下,不可避免地会发生降解。纤维素和半纤维素在碱液中发生的主要反应有:剥皮反应、终止反应、碱性水解、乙酰化的半纤维素中的乙酰基的皂化、聚阿拉伯糖?4?O?甲基葡萄糖醛酸?木糖和聚4?O?甲基葡萄糖醛酸木糖的脱甲氧基和最终脱葡萄糖醛酸反应,降解成可溶的低分子量产物,时间越长降解越多。常规传统的化学处理(制浆行业现有的硫酸盐法工艺主要应用于针叶木浆的制备,常规工艺需要160?170℃,6?8bar的高温高压,总碱量25%以上,硫化度20%以上,液比1:4,升温时间60min,保温时间240min,化学处理时间长,纤维素损伤大,制浆得率低,废液中降解的有机物多,处理成本大)约有20%(对原料)的碳水化合物损失掉了,本发明通过前期的超声波与复合酶联合预处理使纤维束以及纤维细胞表面与层间的孔道间隙增多,降低后期化学处理药液渗透阻力,化学反应加快,木素碱化断裂硫化断裂容易,缩短了化学脱木素与果胶的反应时间,使纤维素剥皮反应程度降低,制备同等质量指标的纸浆得率提高。通过预处理可以降低化学处理的总碱量与硫化度(总碱量18%,硫化度12%),缩短处理时间与温度(升温时间约30min,保温时间90min,蒸煮温度100℃),使损失率在6%以内,同时废液有机降解物减少,减轻环境污染。制浆过程节能降耗、减污增效,这种制浆方法的产品,保留了纤维的长度和聚合度,为后期充分机械磨浆提供足够的缓冲,产品的撕裂度、耐折度、耐破度,抗张强度都有较大提高。

在一些实施例中,步骤S9的磨浆步骤中,磨浆浓度为10%,PFI磨转数为30000r,打浆度为25?28°SR。磨浆的作用是对水中纤维悬浮液进行机械处理,使纤维受到剪切力,改变纤维的形态,使纸浆获得某些特征(如机械强度、物理性能),以保证抄造出来的产品取得预期的质量要求。10%的磨浆浓度,可以使既粗又长且表面光滑挺硬又缺乏结合性能的纤维,相互揉搓时减少机械损伤,纤维抄纸时在网上可以获得均匀的分布,成纸致密平整,组织紧密均匀,强度较大。经过转数30000r的PFI磨飞刀与底刀的揉搓摩擦使得光滑的纤维发生如下变化①细胞壁发生位移和变形;②初生壁和次生壁外层细胞破除;③纤维进一步吸水润胀;④落麻纤维细纤维化;⑤落麻纤维切断,此时落麻纤维打浆度可以达到25?28°SR,细纤维化使得纤维表面起毛,两端帚化,内部同心层错位,内聚力下降而变得柔软可塑。

第二方面,

本发明还提供了上述方法制备得到的纸浆在纸张制备中的应用。

第三方面,

本发明还提供了上述方法制备得到的纸浆抄造制得的纸张。

在一些实施例中,所述纸张为纸袋纸。

在本发明的实施例中,上述方法制备得到的纸浆抄造制得的纸张,9.8N预应力条件下,耐折度≥495次;耐破指数为3.0?3.1KPa·m2·g?1,抗张指数为43?45N·m·g?1。

本发明具有如下优点和有益效果:

(1)本发明实施例回收利用工业大麻落麻纤维,使其作为长纤维原料应用于造纸过程;并采用“超声波震荡+生物酶处理”预处理技术将工业大麻落麻原料变得更适合制浆;降低后期化学制浆处理压力、温度、化学品量,从而降低设备危险与腐蚀;减少降解物排放,降低环境污染。

(2)本发明方法,保留了纤维的长度和聚合度,为后期充分机械磨浆提供足够的缓冲,产品纸张的撕裂度、耐折度、耐破度,抗张强度都有较大提高。

附图说明

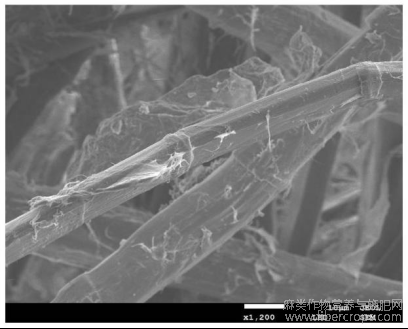

图1为本发明实施例1步骤(2)预处理前落麻纤维的SEM图;

图1

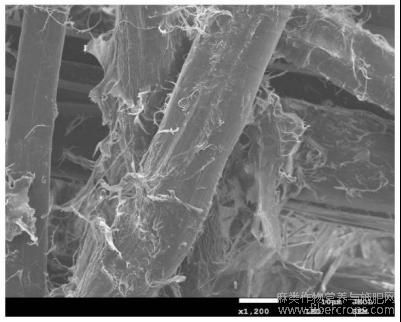

图2为本发明实施例1步骤(4)预处理后落麻纤维的SEM图;

图2

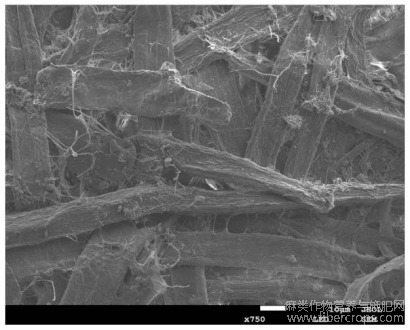

图3为本发明实施例1步骤(5)预处理+化学处理后落麻纤维的SEM图;

图3

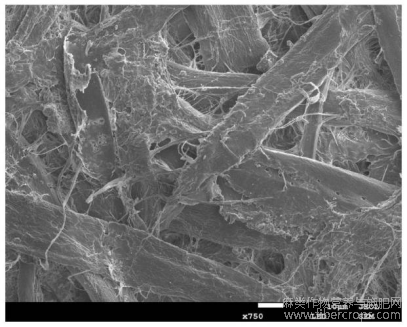

图4为本发明实施例1步骤(6)预处理+化学处理+磨浆的落麻纤维的SEM图。

图4

具体实施方式

下面详细描述本发明的实施例,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

除非另外定义,否则本文中使用的全部技术和科学术语具有本发明所属领域的熟练技术人员通常理解的含义。

在本文中,在将值描述为范围的情况下,应当理解,这种公开包括在该范围内的所有可能的子范围的公开,以及落入该范围内的具体数值,而与是否明确指出具体数值或具体子范围无关。

以下为本发明具体的实施例和对比例,需要进一步说明的是,下述对比例的方案并非现有技术,仅是为了与实施例的方案进行对比而设置,不作为对本发明的限制。

本发明实施例以及对比例中涉及的仪器以及试剂:

试剂:

硫酸(分析纯,辽宁泉瑞试剂有限公司)

果胶酶(30000u/g,江苏锐阳生物科技有限公司)

漆酶(10000u/g,江苏锐阳生物科技有限公司)

纤维素酶(10u/mg,合肥千盛生物科技有限公司)

半纤维素酶(200u/mg,合肥千盛生物科技有限公司)

氢氧化钠(分析纯,佳木斯华光精细化工厂)

硫化钠(国药集团化学试剂有限公司)

仪器:

PHS-3C型精密台式PH计(杭州齐威仪器有限公司)

水浴恒温振荡器(HSY?C常州金坛精达仪器制造有限公司)

BK-600D型数控超声波清洗器(济南巴克超声波科技有限公司)

YL1622?4080120多功能超声波清洗机(云奕超声有限公司)

蒸煮器(TD1?15,咸阳通达轻工设备有限公司)

纤维标准解离器(GBJ?A,长春月明小型试验机有限公司)

立式磨浆机(PFI磨浆机,咸阳通达轻工设备有限公司)

肖式打浆度仪(山东中仪试验仪器有限公司)

快速凯赛纸页成型器(S001A)

检测:

肖式打浆度仪测定(GB/T3332?1982)

定量测定(GB/T451.2?2002)

撕裂度测定(GB/T455?2002)

耐破度测定(GB/T454?2020)

耐折度测定(GB/T457?2008)

抗张强度测定(GB/T22898?2008)

实施例1:

(1)将大麻落麻统一切成12mm长度。即保证长纤维不受过多损失,又为后期蒸煮与打浆留有足够损失空间。

(2)落麻纤维按照液比1∶20加入浸渍液,浸渍液为质量浓度0.5g/L硫酸,在温度50℃的条件下浸酸120min,使用水浴恒温振荡器保证温度并充分酸洗,用以清除生产过程中灰分与金属离子,同时润涨软化纤维。用40℃温水将落麻洗至中性,将溶解的、降解的和悬浮的物质洗出。落麻纤维的SEM图如图1所示。

(3)将清洁的落麻纤维在温度50℃,震荡频率40kHz,震荡功率200W的数控超声波清洗器震荡30min,再用40℃温水清洗,将粉碎成极小胶质果胶粒和溶解物洗出。

(4)落麻纤维在液比1∶20加入复合酶液,复合酶用量为12%(o.w.f),果胶酶与漆酶的质量份数比为5:1,pH值为4.0,温度为50℃,水浴恒温震荡频率为100rpm,处理时间为240min,将落麻纤维降解的果胶与木素类黏合剂用40℃温水全部洗出。落麻纤维的SEM图如图2所示。

(5)化学制备麻浆是利用硫酸盐制浆工艺(NaOH和Na2S),相对于绝干原料质量,以Na2O计,用碱量为18%,硫化度为12%,液比为1:4,升温时间为30min,保温时间为90min,蒸煮温度为100℃的条件下,对预处理的落麻进行化学处理。处理后再用40℃温水充分洗浆,清洗至悬浮液呈中性为止。用纤维疏解机充分分散落麻纤维;落麻纤维的SEM图如图3所示。

(6)将充分分散的落麻纤维在磨浆浓度10%,转数30000r的条件下使用立式磨浆机(PFI磨浆机)磨浆,用肖式打浆度仪测量打浆度(实施例1的打浆度为25°SR),余浆备用。

落麻纤维的SEM图如图4所示。

(7)浆料经过纤维标准解离器分散5min,利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

通过图1?图4可以看出,预处理前,落麻纤维光滑挺硬;预处理后,表面出现间隙,纤维被润涨;继续化学处理,落麻纤维进一步柔软可塑,纤维初生壁有一定降解,纤维可被压扁,更加润涨多孔;再继续磨浆,纤维初生壁大部分被机械破除,表面分丝起毛,两端帚化,更加柔软可塑。

实施例2

(1)将大麻落麻统一切成12mm长度。

(2)落麻纤维按照液比1∶20加入浸渍液,浸渍液为质量浓度0.5g/L硫酸,在温度50℃的条件下浸酸120min,使用水浴恒温振荡器保证温度并充分酸洗,酸洗后用40℃温水将落麻洗至中性。

(3)将清洁的落麻纤维在温度55℃,震荡频率45kHz,震荡功率200W的数控超声波清洗器震荡35min,再用40℃温水清洗至中性。

(4)落麻纤维在液比1∶18加入复合酶液,复合酶用量12%(o.w.f),果胶酶与漆酶的质量份数比为5:1,在pH值4.5,温度50℃,水浴恒温震荡频率100rpm,处理时间240min,用40℃温水清洗至中性。

(5)利用硫酸盐制浆工艺(NaOH和Na2S)制备麻浆,相对于绝干原料质量,以Na2O计,用碱量为18%,硫化度12%,液比1:4,升温时间30min,保温时间90min,蒸煮温度100℃的条件下,对预处理的落麻进行化学处理。处理后再用40℃温水充分清洗至中性,用纤维疏解机充分分散落麻纤维,备用

(6)将充分分散的落麻纤维在磨浆浓度10%,转数30000r的条件下使用立式磨浆机(PFI磨浆机)磨浆,用肖式打浆度仪测量打浆度(实施例2的打浆度为26°SR),余浆备用。

(7)浆料经过纤维标准解离器分散5min,利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

实施例3

(1)将大麻落麻统一切成12mm长度。

(2)落麻纤维按照液比1∶20加入浸渍液,浸渍液为质量浓度0.5g/L硫酸,在温度50℃的条件下浸酸120min,使用水浴恒温振荡器保证温度并充分酸洗,酸洗后用40℃温水将落麻洗至中性。

(3)将清洁的落麻纤维在温度45℃,震荡频率40kHz,震荡功率250W的数控超声波清洗器震荡35min,再用40℃温水清洗至中性。

(4)落麻纤维在液比1∶22加入复合酶液,复合酶用量为12%(o.w.f),果胶酶与漆酶的质量份数比为5:1,pH值为4.5,温度为55℃,水浴恒温震荡频率为100rpm,处理时间为270min,用40℃温水清晰至中性。

(5)利用硫酸盐制浆工艺(NaOH和Na2S)制备麻浆,相对于绝干原料质量,以Na2O计,用碱量为18%,硫化度为12%,液比为1:4,升温时间为30min,保温时间为90min,蒸煮温度为100℃的条件下,对预处理的落麻进行化学处理。处理后再用40℃温水充分清洗至中性,用纤维疏解机充分分散落麻纤维,备用

(6)将充分分散的落麻纤维在磨浆浓度为10%,转数为30000r的条件下使用立式磨浆机(PFI磨浆机)磨浆,用肖式打浆度仪测量打浆度(实施例3的打浆度为28°SR),余浆备用。

(7)浆料经过纤维标准解离器分散5min,利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

对比例1?1

与实施例1的区别是,将步骤(2)得到的落麻纤维,直接利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

对比例1?2

与实施例1的区别是,将步骤(4)得到的落麻纤维,直接利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

对比例1?3

与实施例1的区别是,将步骤(5)得到的落麻纤维,直接利用快速凯赛纸页成型器(S001A)抄片,不添加任何化学助剂,抄造定量200g/m2纸页,检测物理指标。

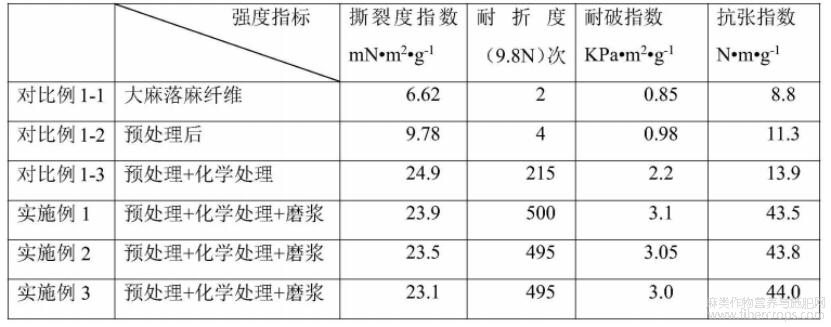

实施例1、实施例2、实施例3与对比例1?1、1?2、1?3的不同大麻落麻纤维处理工艺制备的纸页的强度指标如表1所示,通过表1的实施例1和对比例1?1、1?2、1?3的对比可以看出,预处理前,大麻落麻纤维各项指标均较低,抄造的纸页不能形成足够多的氢键,只有物理交织,由于纤维光滑挺硬纤维间接触为点接触,强度指标低;预处理后,纤维被润涨,变得柔软些,有一定的变形能力,抄造的纸页纤维间接触点更多,强度指标有所提高;继续化学处理,落麻纤维进一步柔软可塑,可被压扁,更加润涨多孔,由于纤维初生壁有一定降解,暴露出一部分氢键,抄造的纸页结合面积和氢键明显增加,强度指标大幅度提升;再继续磨浆,纤维初生壁大部分被机械破除,表面分丝起毛,两端帚化,更加柔软可塑,达到内外同时细纤化,即内部柔软外部分丝帚化,暴露大量羟基,抄造纸页接触面积急剧增加,形成大量氢键,各种强度指标急剧提高。

表1 不同处理工艺大麻落麻纤维制备的纸页的强度指标

对比例2?1

与实施例1不同的是,对比例2?1中采用的是果胶酶和半纤维素酶,配比为5:1,复合酶体系pH为4.5,水浴震荡温度为55℃,复合酶添加量为12%(o.w.f)。

对比例2?2

与实施例1不同的是,对比例2?2中采用的是果胶酶、纤维素酶和半纤维素酶,配比为3:2:1,复合酶体系pH为4.5,复合酶添加量为12%(o.w.f)。

对比例2?3

与实施例1不同的是,对比例2?3中采用的是果胶酶、漆酶和半纤维素酶,配比为4:1:1,pH为4.5,水浴震荡温度为55℃,复合酶添加量为12%(o.w.f)。

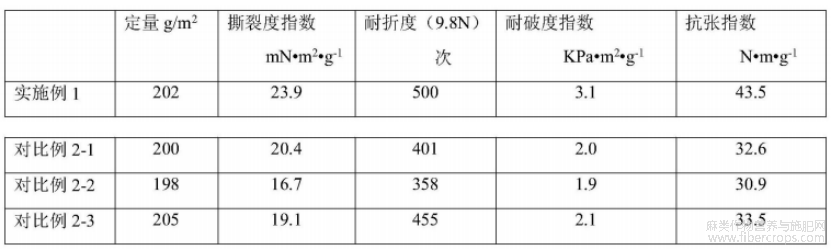

实施例1与对比例2?1、2?2、2?3不同大麻落麻纤维处理工艺制备的纸页的强度指标如表2所示;通过表2可以看出,酶组合对于纸页的强度影响很大,纸页的强度体现在纤维8/11页本身的强度和纤维素纤维间结合的强度,果胶酶与漆酶的协同作用更优,分析原因可能是:果胶酶和漆酶的组合对大麻纤维在纺制纱线中产生的落麻残存的果胶与木素形成的包覆层作用显著,可以将纤维分散成单根纤维,再继续通过层间间隙渗透到纤维次生壁内,进一步发挥作用,在保证酶解效率的同时,减少了纤维损伤,最大程度维持纤维强度。

表2 不同实施例、对比例大麻落麻纤维制备的纸页的强度指标

对比例3?1

与实施例1不同的是,对比例3?1复合酶液中果胶酶与漆酶份数比为4:1。

对比例3?2

与实施例1不同的是,对比例3?2复合酶液中果胶酶与漆酶份数比为6:1。

对比例3?3

与实施例1不同的是,对比例3?3复合酶液中果胶酶与漆酶份数比为1:1。

对比例3?4

与实施例1不同的是,对比例3?4复合酶液中果胶酶与漆酶份数比为1:2。

对比例3?5

与实施例1不同的是,对比例1复合酶液用量10%(o.w.f)。

对比例3?6

与实施例1不同的是,对比例1复合酶液用量14%(o.w.f)。

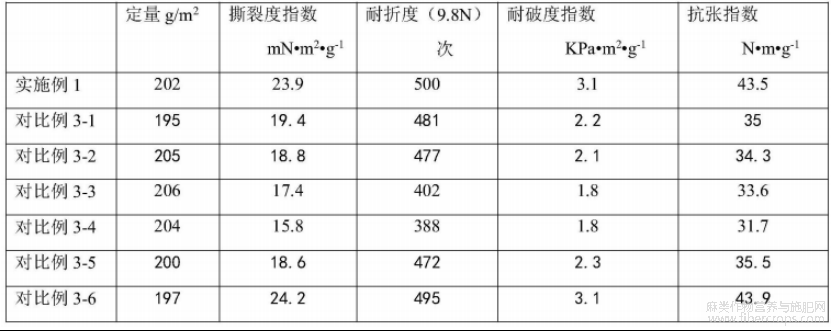

实施例1与对比例3?1、3?2、3?3、3?4不同大麻落麻纤维处理工艺制备的纸页的强度指标如表3所示;通过表3可以看出,复合酶用量不变的情况下,调整两种酶的比例(4:1、6:1、1:1、1:2)都会使整体预处理效果降低,因为纤维束胞间层果胶与木素类黏合剂呈现空间交织存在,实验发现,针对大麻纤维在纺制纱线中产生的落麻纤维,果胶酶和漆酶的比例5:1的效果最佳,分析原因可能是:在此比例下,果胶与木素可以保持几乎接近的去除速度,进而实现最佳的去除效果。在复合酶总量不变的情况下,当果胶酶和漆酶的比例为1:1、1:2、或者4:1时,果胶降解效果减弱,不能充分降解果胶,包覆在纤维束表面与内部的残胶增加,阻碍后期化学处理药液的渗透与磨浆时对于初生壁破除及次生壁S2层的细纤维化,最终导致暴露的游离羟基减少,各种结合强度下降;当果胶酶和漆酶的比例为6:1时,又不能充分降解纤维束中的木素,漆酶量减少使得木素脱除速度变慢,果胶与木素是相互交织互生的状态,木素的存在又减弱了果胶的继续降解脱除。

实施例1与对比例3?5、3?6不同大麻落麻纤维处理工艺制备的纸页的强度指标如表3所示;通过表3可以看出,复合酶的添加量较少(对比例3?5中是10%),不能充分降解果胶和木素,残胶增加,预处理效果降低,最终导致纸页的物理指标下降,当复合酶的添加量也不宜太大,当复合酶的添加量为14%(对比例3?6)时,纸页的物理指标没有明显提高,基本与实施例1相当,考虑成本等因素,复合酶的添加量为12%为最佳。

表3 不同实施例、对比例大麻落麻纤维制备的纸页的强度指标

对比例4?1

与实施例1不同的是,对比例4?1超声波处理频率24kHz。

对比例4?2

与实施例1不同的是,对比例4?2超声波处理频率60kHz。

对比例4?3

与实施例1不同的是,对比例4?3中超声波震荡10min。

对比例4?4

与实施例1不同的是,对比例4?4中超声波震荡60min。

对比例4?5

与实施例1不同的是,对比例4?5的超声波震荡的温度为40℃。

对比例4?6

与实施例1不同的是,对比例4?6的超声波震荡的温度为60℃。

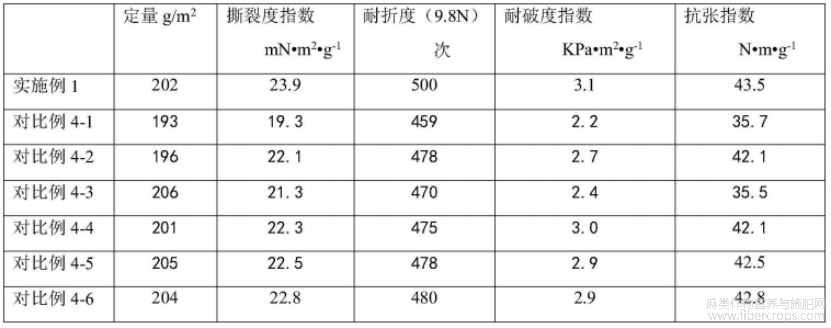

实施例1与对比例4?1、4?2、4?3、4?4、4?5、4?6不同大麻落麻纤维处理工艺制备的纸页的强度指标如表4所示;通过表4可以看出,超声波处理频率、处理温度、震荡时间对纤维性能都有较大影响,进而影响产品纸张的性能。

通过实施例1与对比例4?1、4?2的对比可以看出,超声波处理频率对纤维性能的影响,超声波频率(24kHz)低对纤维的“空化效应”弱,冲击和破坏能力差,胶质裂缝少,胶质分解慢。纤维内外柔软性与多孔性受到削弱。但超声波频率提高到一定程度(60kHz)后,对纤维的损伤会较大,超声波处理频率40kHz能达到最佳效果。

通过实施例1与对比例4?3、4?4的对比可以看出,超声波震荡时间对于纤维性能的影响,时间太短(10min)达不到充分冲击的效果,时间太长(60min)纤维获得能量增加,内聚力下降软化效果提高,但纤维也会出现破损现象,与长度相关的指标如耐折度、撕裂度下降明显,耐破度与抗张强度开始下降。

通过实施例1与对比例4?5、4?6的对比可以看出,超声波处理温度对于纤维性能的影响,利用超声波在一定温度的水中产生特有的“空化效应”对落麻外包胶质的冲击和破坏,形成小胶质团,再借助超声波空化泡膨胀及破裂时产生的巨大压力和拉伸力粉碎成极小的胶质粒而去除。进入到落麻纤维束及纤维细胞层间的水也会产生“空化效应”,使得纤10/11页维内部出现裂缝,并持续作用延伸,这种间隙裂缝为后期复合酶与化学药液提高渗透了通道。“空化效应”的效果与温度有关,温度较低时,落麻纤维润涨不充分,纤维内部含水量低,“空化效应”产生的裂缝间隙少,复合酶与药液接触通道面积少;温度较高时,水的粘性降低,生产的空化泡大于纤维附着的果胶与木素类黏合剂的尺寸级别,冲击力下降,效果减弱。

表4 不同实施例、对比例大麻落麻纤维制备的纸页的强度指标

对比例5?1

与实施例1不同的是,对比例5?1没有预处理过程(超声波+复合酶)

对比例5?2

步骤(1)、步骤(2)同实施例1;没有步骤(3)、(4);

步骤(2)后直接进行步骤(5)化学制备麻浆,但总碱量增加到22%,硫化度增加到15%,液比继续1:4,升温时间增加到45min,保温时间延长到120min,蒸煮温度增至121℃,蒸煮绝对压力为2.049MPa;

步骤(6)的磨浆转数直接增加到40000r。

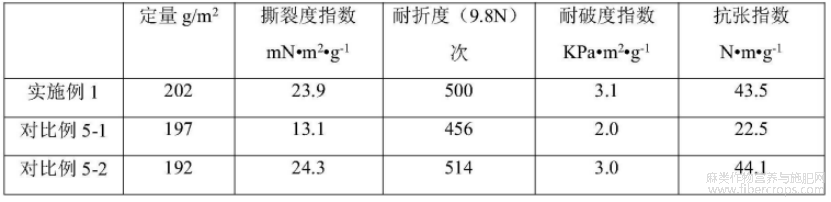

实施例1与对比例5?1、5?2不同大麻落麻纤维处理工艺制备的纸页的强度指标如表5所示;通过表5可以看出,对比例5?1在没有预处理的制浆情况下纸页的各项指标均很低。

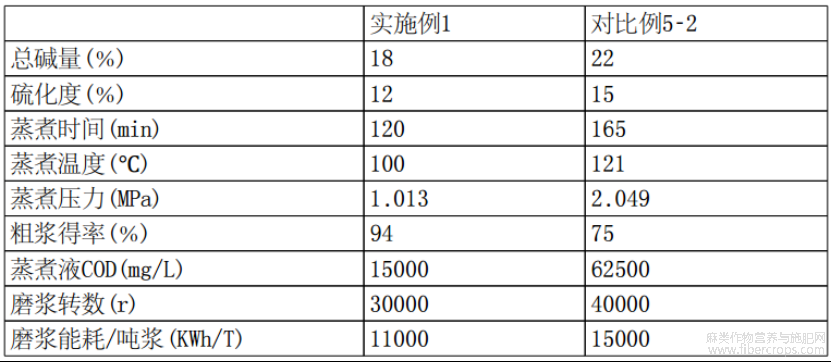

通过对比例5?2可以看出,在没有预处理工艺时,若想抄造与实施例1相同的物理指标,需要增加化学处理的用药量与化学处理时间,提高化学处理的温度与压力,导致降解的有机污染物增加,粗浆得率降低。并在后期磨浆环节增加磨浆的转数,使得能耗增加,各种消耗对比变化见表6。

表5 不同实施例、对比例大麻落麻制备的纸页的纤维强度指标

表6 实施例1与对比例5?2各种消耗值对比

例1不同的是,对比例6的步骤(3)和步骤(4)替换为如下步骤:

将清洁的落麻纤维在液比1∶20加入复合酶液,复合酶用量12%(o.w.f),果胶酶与漆酶的质量份数比为5:1,在pH值4.0,温度50℃,在震荡频率40kHz,震荡功率200W的数控超声波清洗器震荡,处理时间240min,然后再用40℃温水清洗。

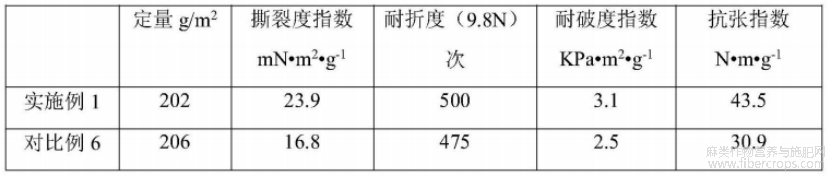

实施例1与对比例6不同大麻落麻纤维处理工艺制备的纸页的强度指标如表7所示;通过表7可以看出,实施例1的纸页的强度指标显著高于对比例6,分析原因可能是生物酶处理与超声波处理同时进行,在本发明的超声波的频率和功率下,经过一定时间的超声波空化泡膨胀与破裂的冲击,果胶酶和漆酶的蛋白活性逐渐的失活,针对果胶和木素的降解作用逐步减弱,达不到实施例1中将先进行超声波震荡,再进行复合酶处理的预处理方案。

表7 实施例1与对比例6大麻落麻纤维制备的纸页的强度指标

综上所述,本发明实施例1方法,看出预处理对于纤维束中的果胶与木素有一定破坏作用,对纤维内部结构内聚力也有一定降低,本发明实施例1通过预处理再制备大麻落麻纤维的方法可以大幅度提高抄造纸页的耐破指数、撕裂指数、抗张指数、耐折度等各种性能。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

文章摘自国家发明专利,一种工业大麻落麻纤维制备纸浆的方法,发明人:崔健,刘风艳,肖淑萍,窦秀卫,孙孝峰,王芳,申请号:202510183370.1,申请日:2025.02.19