摘 要:为解决目前桑蚕丝苎麻混纺产品检测过程中溶解法国内相关标准缺乏、手拆法效率低且部分产品无法拆分等问题,提出采用低浓度氢氧化钠溶液对桑蚕丝进行溶解,以便更加准确、高效地测定桑蚕丝苎麻混纺产品的混纺比,对溶解温度、溶解时间、苎麻的修正系数进行了试验验证,确定最佳的试验参数组合,检测结果与手拆法和次氯酸盐法进行比较,分析了偏差产生的原因,并通过实验室间比对,对测试方法的可行性和再现性进行了验证。结果表明:桑蚕丝苎麻混纺织物用氢氧化钠法进行定量测试是准确、可行的;试验条件为氢氧化钠溶液质量分数10%,浴比1﹕100,试验温度(70±2)℃,试验时间12min。认为:该方法操作简便,溶解用时短、准确度与精密度高,再现性良好。

关键词:桑蚕丝;苎麻;纤维含量;定量分析;氢氧化钠溶液法;次氯酸盐法

桑蚕丝和苎麻纤维是纺织品中常用的两种天然纤维,它们的混纺产品不仅表面光滑柔软,颜色饱满,穿着舒适[1],还具有很好的实用功能。如桑蚕丝和苎麻混纺面料的纤维空隙大小适中,透气性好,有助于身体的排汗和呼吸[2-4],保持身体干爽和舒适,同时还能抑制细菌生长,有助于防静电,

避免皮肤过敏。因而此类产品受到人们的喜爱,市场需求也逐渐增大[5-7]。目前我国对桑蚕丝苎麻混纺产品定量分析的相关标准只有GB/T2910.1—2009《纺织品定量化学分析第1部分:试验通则》附录B手拆法[8](以下简称手拆法),溶解法相对缺乏,GB/T2910.4—2022《纺织品定量化学分析第4部分:某些蛋白质纤维与某些其他纤维的混合物(次氯酸盐法)》[9]中并未涵盖麻类纤维。在实际测试过程中,手拆法效率低且无法满足所有产品的需求,熊小平[10]等人提出的次氯酸盐法测试时间长,试剂刺激难闻,且次氯酸盐中的氯气有可能引起中毒,对测试员身体有一定危害。为了寻找更为准确、操作简单的测试方法,本研究尝试用10%的氢氧化钠溶液对桑蚕丝进行溶解来测定桑蚕丝苎麻混纺产品的混纺比,探讨该定量化学分析方法用于测定桑蚕丝苎麻混纺产品中各组分含量的可行性。

1 试验

1.1 原理

桑蚕丝属于蛋白质纤维,对碱的耐受力较差,在氢氧化钠溶液中可完全溶解,而苎麻的主要成分是纤维素,对碱的耐受度较好,在低浓度氢氧化钠溶液中不溶解。因此,本试验选取桑蚕丝/苎麻样品,在一定的温度、时间下用氢氧化钠溶解桑蚕丝,剩余残留物烘干后称重,根据质量损失计算出桑蚕丝的含量(绝对干燥百分比)。

1.2 试剂

质量分数10%氢氧化钠溶液,1mol/L的次氯酸钠溶液,稀乙酸溶液(5mL冰乙酸加水稀释至1L,石油醚(馏程40℃~60℃)。

1.3 仪器

CU-6型纤维细度仪(北京和众视野科技有限公司);HD500A型水浴振荡器(南通宏大试验仪器有限公司);YC747C型全自动快速八篮烘箱[可保持温度为(105±3)℃,南通宏大试验仪器有限公司];PR224ZH/E型电子天平[实际分度值0.0001g,奥豪斯仪器(常州)有限公司制造];不锈钢筛网(网孔约0.2mm~0.4mm);干燥器(装有变色硅胶);真空泵;具塞三角烧瓶和玻璃砂芯坩埚;索氏萃取器。

1.4 材料与制备

样品1桑蚕丝标准贴衬(上海市纺织工业技术监督所),样品2苎麻标准贴衬(中纺标检验认证股份有限公司);样品3~样品5为日常检测留样。

各样品按照GB/T2910.1—2009的试验步骤,用石油醚萃取1h。每个试样约1g,放入(105±3)℃恒温烘箱内,烘干至恒重,转入干燥器内冷却后称重,记录数据。

1.5 方案

1.5.1 桑蚕丝的溶解性试验

为降低测试成本,提高检测效率,对氢氧化钠的溶解温度、溶解时长、浴比进行组合试验,观察桑蚕丝的溶解情况,选取桑蚕丝苎麻混纺产品的最优溶解参数组合。

1.5.2 苎麻纤维修正系数的测试

按照1.5.1中确定的试验参数,对苎麻纤维进行溶解试验,测试修正系数,并在此修正系数的基础上分析苎麻纤维的损伤情况。若苎麻纤维损伤小,则作为本试验方法的修正系数;若苎麻纤维损伤太大,则按照1.5.1的试验步骤重新选定试验参数,使试剂对苎麻纤维的损伤降到最低。

1.5.3 方法的验证试验

分别用手拆法、氢氧化钠法、次氯酸盐法进行测试,对比验证氢氧化钠法的准确性。并选取2家有纤维含量检测资质的实验室,对氢氧化钠法的可行性和再现性进行验证。

1.6 试验方法

手拆法:取预处理后的样品3~样品5,按GB/T2910.1—2009中的附录B手工分解法拆分。

氢氧化钠法:将准备好的试样(不少于1g)放入具塞三角烧瓶中,量取质量分数10%氢氧化钠溶液,其用量按照每克试样加入100mL的溶液来计算,然后加入三角烧瓶中,并振荡将试样浸湿,置于预热到70℃的水浴振荡器中,振荡12min。用已知干重的玻璃砂芯坩埚过滤,用少量氢氧化钠溶液将残留物清洗到玻璃坩埚中。真空抽吸排液,再用不锈钢筛网(网孔约0.2mm~0.4mm)清洗过滤,收集未溶物质,再依次用稀乙酸溶液中和,用清水连续清洗残留物,收集残留物烘干、冷却、称重。

次氯酸盐法:将准备好的试样(不少于1g)放入具塞三角烧瓶中,加入100mL次氯酸钠溶液(1mol/L)进行测试,浴比1﹕100,溶解温度(25±2)℃、溶解时间20min。

2 氢氧化钠法参数的确定

2.1 试验参数的确认

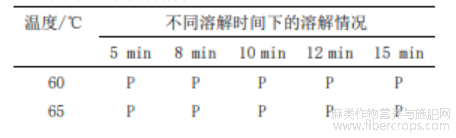

样品1在质量分数10%氢氧化钠溶液中的溶解情况见表1。

表1 桑蚕丝的溶解情况。

注:P表示部分溶解,S表示完全溶解。

由表1可知,桑蚕丝在质量分数10%氢氧化钠溶液中,溶解温度70℃、溶解时间10min时可完全溶解。由于在日常的检测过程中试样多为混纺纤维,混纺情况下比单组分纤维溶解情况复杂很多。为确保桑蚕丝能够充分溶解,将试验参数设定为(70±2)℃,12min,并在此试验参数下测试苎麻纤维的修正系数。

2.2 苎麻纤维修正系数确定

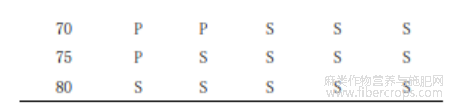

取5组样品2进行测试,修正系数测试结果见表2。

表2 苎麻纤维的修正系数

从表2可以看出,苎麻纤维的平均修正系数为1.00,不同样品间测试结果偏差较小,表明氢氧化钠法对苎麻纤维的影响比较稳定,通过显微镜观察溶解后的苎麻纤维,未发现明显损伤,说明低浓度氢氧化钠试剂对苎麻纤维的损伤很小,因此本次试验选取的试剂及试验参数对苎麻纤维是可行的,苎麻纤维修正系数为1.00。

3 结果与讨论

3.1 不同测试方法之间的比对结果

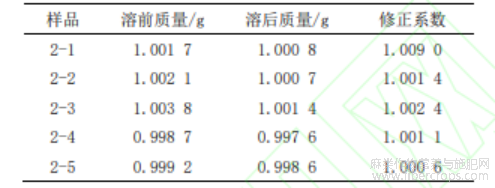

样品3~样品5用3种不同测试方法测出的数据结果见表3。为确保结果的准确性和一致性,每种方法都做平行样取平均值,且最终数据为公定回潮后的结果。

表3 3种不同方法测试结果单位:%

由表3可知,对于样品3,氢氧化钠法与手拆法的偏差为0.15%~0.20%,平均值0.18%,标准偏差0.02%;对于样品4,氢氧化钠法与手拆法的偏差为0.16%~0.22%,平均值0.20%,标准偏差0.03%;对于样品5,氢氧化钠法与手拆法的偏差为0.17%~0.25%,平均值0.21%,标准偏差0.03%。3个样品偏差的总平均值为0.20%,与手拆法的测试结果非常接近,偏差在1.0%以内,在GB/T29862—2013《纺织品纤维含量的标识》[11]的允差范围内,由此说明氢氧化钠法测试结果准确度高,样品之间测试结果一致性良好。

由表3还可知,对于样品3,次氯酸钠法与手拆法的偏差为0.49%~0.55%,平均值0.52%,标准偏差0.03%;对于样品4,次氯酸钠法与手拆法的偏差为0.49%~0.58%,平均值0.53%,标准偏差0.04%;对于样品5,次氯酸钠法与手拆法的偏差为0.50%~0.59%,平均值0.53%,标准偏差0.04%。3个样品偏差的总平均值为0.53%,与手拆法偏差均较大,都超过了0.5%,经纤维细度仪分析溶解剩余物,桑蚕丝已完全溶解,溶解剩余样品手扯强力较低,可以说明苎麻纤维在溶解的过程中受到了一定的损伤。

对比分析表3中的试验数据,发现氢氧化钠法的测试偏差平均值比次氯酸盐法测试偏差平均值小0.33%.原因分析:在质量分数10%的氢氧化钠溶液中,苎麻的修正系数为1.00;在熊小平[2]等人提出的次氯酸盐法中苎麻的修正系数为1.01,说明氢氧化钠溶液较次氯酸钠溶液更温和,在溶解桑蚕丝的过程中对苎麻纤维损伤更小,所以氢氧化钠法测试结果偏差比次氯酸盐法测试结果偏差小。因此,溶解法中氢氧化钠法更适用于桑蚕丝苎麻混纺产品。

3.2 氢氧化钠法实验室间比对结果分析

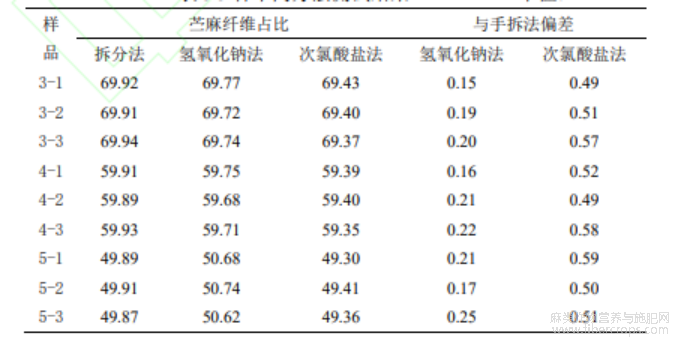

3家实验室用氢氧化钠法测试样品3~样品5,结果见表4。

表4 实验室间对比结果

由表4可知,氢氧化钠法样品3的3个实验室测试结果的标准偏差为0.04%,样品4的3个实验室测试结果的标准偏差为0.04%,样品5的3个实验室测试结果的标准偏差为0.03%。3个实验室测试结果平均值偏差均在0.5%以内,实验室间的测试结果一致性良好,说明氢氧化钠法具有良好的再现性与重复性。

3.3 试验过程对比分析

从1.6可知,氢氧化钠法的浴比为1:100、溶解温度为70℃、溶解时间为12min;次氯酸盐法的浴比1:100、溶解温度为25℃、溶解时间为20min。由此可以看出:虽然氢氧化钠法的溶解温度较高,会产生少量能耗,但其所需溶解时间较短,效率高,且氢氧化钠试剂价格更低、配制简单快捷,不会产生刺激性氯气。

4 结论

(1)桑蚕丝/苎麻混纺产品采用低浓度氢氧化钠溶液定量分析是可行并准确的,测试结果与已知配比值一致性良好,最佳试验条件:氢氧化钠质量分数10%,浴比1﹕100,溶解温度(70±2)℃,溶解时间12min,苎麻修正系数1.00。

(2)次氯酸钠配制过程复杂,溶解时间长,且操作时能接触到刺激性氯气,对操作者的身体会有一定的伤害;测试误差较手拆法和氢氧化钠法也更大一些。

(3)手拆法测试结果与已知配比值非常接近,但效率较低,一些结构紧密的或混纺纱线产品无法用手拆法进行测试。

(4)在此基础上可继续探究桑蚕丝与某些其他纤维混纺产品的定量分析。

参考文献

[1] 熊佳琪,李卫东.桑蚕丝鉴别方法的研究进展[J].纺织检测与标准,2022,8(6):1-4,8.

[2] 何粟华 , 甘东斌 , 刘龙辉 , 等 . 次氯酸钠法用于桑蚕丝 / 醋酯纤维定量的研究 [J]. 中国纤检,2023(1):75-77.

[3] 应赛丹,孙小寅,王惠民,等.苎麻纤维理化性能研究[J].西北纺织工学院学报,1998(2):11-15.

[4] 黄海敏,谢飞,黄宇斌,等.某些蛋白质纤维与亚麻、苎麻、大麻混合物定量分析研究[J].中国口岸科学技术,2024,6(10):60-64.

[5] 刘娟,沈红,欧阳嵩涛,等.氯化钙/乙醇法定量分析桑蚕丝混纺产品的研究[J].合成纤维工业,2023,46(1):93-97.

[6] 李倩雯,舒畅,高旭童.桑蚕丝/羊毛纤维混纺织物定量化学分析方法的探讨[J].化纤与纺织技术,2022,51(12):11-14.

[7] 王海娟,李姗姗,张元.羊毛与桑蚕丝混纺织物纤维含量的分析研究[J].天津纺织科技,2021(5):31-33.

[8] 中国纺织工业联合会.纺织品 定量化学分析 第 1 部分:试验通则:GB/T 2910.1—2009[S].北京:中国标准出版社,2009.

[9] 中国纺织工业联合会.纺织品 定量化学分析 第 4 部分:某些蛋白质纤维与某些其他纤维的混合物(次氯酸盐法):GB/T 2910.4—2022[S].北京:中国标准出版社,2022.

[10]熊小平,刘欢,贺攀,等.桑蚕丝与亚麻、苎麻混纺产品定量化学分析方法研究[J].中国纤检,2017(12):66-68.

[11]中国纺织工业联合会.纺织品纤维含量的标识:GB/T 29862—2013[S].北京:中国标准出版社,2013.

文章摘自:柯亚宁,杜彦龙,赵磊磊,等.桑蚕丝苎麻混纺产品的定量化学分析方法探讨[J/OL].棉纺织技术,1-6[2025-04-12].