摘 要:本发明涉及颗粒筛分领域,具体涉及一种亚麻籽油的生产工艺。一种亚麻籽油的生产工艺包括对原料的筛分工序,第一筛板绕第一轴线转动,原料经过第一筛板的筛分后进入第一导向板上,进入第一导向板的原料逐渐从第一导向板外接圆直径较大的一端排出,直径大于第一筛孔直径的原料经过第一筛板的外端部排出,在部分不规则的原料堵塞部分第一筛孔转动至上方时,振荡单元将堵塞第一筛孔的原料振荡出来落在第一导向板上,通过利用第一导向板两端的倾斜角度,将不规则的原料从第一导向板外接圆较小的一端排出。通过将不同规格以及不规则的原料在不同位置排出,提高对原料的筛分精度,同时减小不规则原料对第一筛板的堵塞。

技术要点

1.一种亚麻籽油的生产工艺,其特征在于:包括:

工序S10,通过鼓风机对亚麻籽原料进行风选;

工序S20,通过筛分装置对风选后的亚麻籽原料进行筛分;

工序S30,通过压榨装置对筛分后的原料进行分批压榨;

工序S40,经过精炼装置对粗油进行处理;

工序S50,通过过滤装置对油液进行过滤;

其中,工序S20中的筛分装置包括固定架、第一筛分单元、供料管和驱动单元;

固定架上固定设置有筛选块,筛选块具有筛选腔,筛选腔具有水平的第一轴线;

第一筛分单元用于筛分颗粒直径较大的原料;第一筛分单元包括第一筛板和第一导向板,第一筛板上具有贯穿第一筛板的第一筛孔,第一筛板绕第一轴线水平且以固定螺距缠绕为螺旋筒状结构,第一筛板的端部边缘处于同一竖直面;第一导向板绕第一轴线缠绕为螺旋筒状结构,第一导向板的端部边缘处于同一竖直面,第一导向板间隔套设于第一筛板的外侧,第一导向板两端的外接圆直径不同,使第一导向板与第一筛板之间的间距在第一轴线上各不相同;

供料管用于将原料投放于第一筛板上;

驱动单元包括振荡单元和转动单元,转动单元用于驱动第一筛板与第一导向板同步转动,振荡单元用于驱动第一筛板与第一导向板同步振荡。

2.根据权利要求1所述的一种亚麻籽油的生产工艺,其特征在于:还包括第二筛分单元,第二筛分单元包括第二筛板和第二导向板;第二筛板上具有贯穿第二筛板的第二筛孔,第二筛孔的孔径小于第一筛孔的孔径,第二筛板绕第一轴线水平缠绕为螺旋筒状结构,第二筛板与第一筛板的螺距、螺旋方向和螺旋圈数相同,第二筛板端部外接圆的直径大于第一筛板端部外接圆的直径;第二筛板的一端固定连接于第一导向板直径大的一端,且第二筛板设置于第一导向板的外侧,使原料经过第一导向板可直接进入第二筛板;

第二导向板绕第一轴线缠绕为螺旋筒状结构,第二导向板的端部边缘处于同一竖直面,第二导向板间隔套设于第二筛板的外侧,第二导向板两端的外接圆直径不同,使第二导向板与第二筛板之间的间距在第一轴线上各不相同,第二导向板与第一导向板的螺距、螺旋方向和螺旋圈数均相同,且第二导向板最小端的外接圆直径大于第一导向板最大端外接圆直径;第二导向板外接圆直径较小的一端与第一导向板外接圆直径较大的一端固定连接,且第二导向板设置于第一导向板与第一筛板之间。

3.根据权利要求2所述的一种亚麻籽油的生产工艺,其特征在于:第一导向板与第二导向板均具有第一表面和第二表面,第一导向板的第一表面用于承接从第一筛板上筛分出的原料,第二导向板的第一表面用于承接从第二筛板上筛分的原料;第一导向板与第二导向板的第二表面上均设置有多个挡料杆,堵塞第一筛板或第二筛板上的原料经过振荡单元振荡后落在第一导向板或第二导向板上,挡料杆用于阻碍对落在第一导向板与第二导向板的第二表面上的颗粒再次落回第一筛板或第二筛板。

4.根据权利要求3所述的一种亚麻籽油的生产工艺,其特征在于:第一导向板外接圆直径较大的一端与第二导向板外接圆直径较小的一端通过螺旋封堵板固定连接。

5.根据权利要求4所述的一种亚麻籽油的生产工艺,其特征在于:第一筛板的外端固定连接有第一倾斜板,第一倾斜板侧壁固定连接于内侧的第一导向板,使第一倾斜板具有内表面和外表面,第一倾斜板上设有贯穿内表面与外表面的第一出料口,且第一出料口靠近第一导向板外接圆直径较小的一侧,在原料落在第一倾斜板的内表面上时,第一倾斜板引导原料从第一出料口排出;

第二筛板的外端固定连接有第二倾斜板,第二倾斜板侧壁固定连接于内侧的第二导向板,使第二倾斜板具有内表面和外表面,第二倾斜板上设有贯穿内表面与外表面的第二出料口,且第二出料口靠近第二导向板外接圆直径较小的一侧,在原料落在第二倾斜板的内表面上时,第二倾斜板引导原料从第二出料口排出。

6.根据权利要求5所述的一种亚麻籽油的生产工艺,其特征在于:第一导向板的外端固定连接有第一封堵板,第一封堵板侧壁固定连接于内侧的第一筛板,第一封堵板用于阻碍第一导向板的第一表面上的原料从第一导向板与第一筛板的间隙漏出;第二导向板的外端固定连接有第二封堵板,第二封堵板侧壁固定连接于内侧的第二筛板,第二封堵板用于阻碍第二导向板的第二表面上的原料从第二导向板与第二筛板的间隙漏出。

7.根据权利要求6所述的一种亚麻籽油的生产工艺,其特征在于:第二筛板的一端固定连接于螺旋封堵板上。

8.根据权利要求7所述的一种亚麻籽油的生产工艺,其特征在于:转动单元包括驱动轴和转动电机,驱动轴与固定架的第一轴线同轴设置,驱动轴的一端固定连接于第二筛板远离螺旋封堵板的端部,转动电机固定设置于固定架,转动电机的动力输出轴带动驱动轴绕第一轴线转动。

9.根据权利要求8所述的一种亚麻籽油的生产工艺,其特征在于:供料管固定设置于固定架上,供料管具有进料口和排料口,供料管的排料口设置于第一筛板内端中部。

技术领域

本发明涉及颗粒筛分领域,具体涉及一种亚麻籽油的生产工艺。

背景技术

亚麻籽油在加工过程中需要多种工艺,而在原料选择上是至关重要的,减少生产过程中的损失,提高成品率的前提为原料的筛分工序。将原料中的杂质以及不同颗粒直径的原料筛分出来,根据不同直径的原料进行判断原料的饱满度,选择相同规格的亚麻籽进行加工生产,对产品的品质进行提升。

现有的对原料筛分时常常使用不同规格的筛分盘,通过振荡装置对筛分盘进行振荡,使原料根据不同的直径停留在某一筛分盘上,完成对原料的筛分,但原料中含有的颗粒杂质或异性的原料易对筛分盘上的筛分孔堵塞,影响对原料的筛分,极大降低了对原料筛分的精确度,且影响对原料的筛分效率

发明内容

本发明提供一种亚麻籽油的生产工艺,以解决现有的亚麻籽油生产工艺中对亚麻籽的筛分精准度较低的问题。

本发明的一种亚麻籽油的生产工艺采用如下技术方案:一种亚麻籽油的生产工艺,包括:工序S10,通过鼓风机对亚麻籽原料进行风选;工序S20,通过筛分装置对风选后的亚麻籽原料进行筛分;工序S30,通过压榨装置对筛分后的原料进行分批压榨;工序S40,经过精炼装置对粗油进行处理;工序S50,通过过滤装置对油液进行过滤;

其中,工序S20中的筛分装置包括固定架、第一筛分单元、供料管和驱动单元;固定架上固定设置有筛选块,筛选块具有筛选腔,筛选腔具有水平的第一轴线;第一筛分单元用于筛分颗粒直径较大的原料;第一筛分单元包括第一筛板和第一导向板,第一筛板上具有贯穿第一筛板的第一筛孔,第一筛板绕第一轴线水平且以固定螺距缠绕为螺旋筒状结构,第一筛板的端部边缘处于同一竖直面;第一导向板绕第一轴线缠绕为螺旋筒状结构,第一导向板的端部边缘处于同一竖直面,第一导向板间隔套设于第一筛板的外侧,第一导向板两端的外接圆直径不同,使第一导向板与第一筛板之间的间距在第一轴线上各不相同;供料管用于将原料投放于第一筛板上;驱动单元包括振荡单元和转动单元,转动单元用于驱动第一筛板与第一导向板同步转动,振荡单元用于驱动第一筛板与第一导向板同步振荡。

进一步地,还包括第二筛分单元,第二筛分单元包括第二筛板和第二导向板;第二筛板上具有贯穿第二筛板的第二筛孔,第二筛孔的孔径小于第一筛孔的孔径,第二筛板绕第一轴线水平缠绕为螺旋筒状结构,第二筛板与第一筛板的螺距、螺旋方向和螺旋圈数相同,第二筛板端部外接圆的直径大于第一筛板端部外接圆的直径;第二筛板的一端固定连接于第一导向板直径大的一端,且第二筛板设置于第一导向板的外侧,使原料经过第一导向板可直接进入第二筛板;

第二导向板绕第一轴线缠绕为螺旋筒状结构,第二导向板的端部边缘处于同一竖直面,第二导向板间隔套设于第二筛板的外侧,第二导向板两端的外接圆直径不同,使第二导向板与第二筛板之间的间距在第一轴线上各不相同,第二导向板与第一导向板的螺距、螺旋方向和螺旋圈数均相同,且第二导向板最小端的外接圆直径大于第一导向板最大端外接圆直径;第二导向板外接圆直径较小的一端与第一导向板外接圆直径较大的一端固定连接,且第二导向板设置于第一导向板与第一筛板之间。

进一步地,第一导向板与第二导向板均具有第一表面和第二表面,第一导向板的第一表面用于承接从第一筛板上筛分出的原料,第二导向板的第一表面用于承接从第二筛板上筛分的原料;第一导向板与第二导向板的第二表面上均设置有多个挡料杆,堵塞第一筛板或第二筛板上的原料经过振荡单元振荡后落在第一导向板或第二导向板上,挡料杆用于阻碍对落在第一导向板与第二导向板的第二表面上的颗粒再次落回第一筛板或第二筛板。

进一步地,第一导向板外接圆直径较大的一端与第二导向板外接圆直径较小的一端通过螺旋封堵板固定连接。

进一步地,第一筛板的外端固定连接有第一倾斜板,第一倾斜板侧壁固定连接于内侧的第一导向板,使第一倾斜板具有内表面和外表面,第一倾斜板上设有贯穿内表面与外表面的第一出料口,且第一出料口靠近第一导向板外接圆直径较小的一侧,在原料落在第一倾斜板的内表面上时,第一倾斜板引导原料从第一出料口排出;第二筛板的外端固定连接有第二倾斜板,第二倾斜板侧壁固定连接于内侧的第二导向板,使第二倾斜板具有内表面和外表面,第二倾斜板上设有贯穿内表面与外表面的第二出料口,且第二出料口靠近第二导向板外接圆直径较小的一侧,在原料落在第二倾斜板的内表面上时,第二倾斜板引导原料从第二出料口排出。

进一步地,第一导向板的外端固定连接有第一封堵板,第一封堵板侧壁固定连接于内侧的第一筛板,第一封堵板用于阻碍第一导向板的第一表面上的原料从第一导向板与第一筛板的间隙漏出;第二导向板的外端固定连接有第二封堵板,第二封堵板侧壁固定连接于内侧的第二筛板,第二封堵板用于阻碍第二导向板的第二表面上的原料从第二导向板与第二筛板的间隙漏出。

进一步地,第二筛板的一端固定连接于螺旋封堵板上。

进一步地,转动单元包括驱动轴和转动电机,驱动轴与固定架的第一轴线同轴设置,驱动轴的一端固定连接于第二筛板远离螺旋封堵板的端部,转动电机固定设置于固定架,转动电机的动力输出轴带动驱动轴绕第一轴线转动。

进一步地,供料管固定设置于固定架上,供料管具有进料口和排料口,供料管的排料口设置于第一筛板内端中部。

本发明的有益效果是:本发明的一种亚麻籽油的生产工艺,通过使用筛分装置对风选后的亚麻籽原料进行筛分,将原料通过供料管投放于第一筛板上,第一筛板绕第一轴线水平且以固定螺距缠绕成的螺旋筒状结构在转动单元的驱动下绕第一轴线转动,第一导向板绕第一轴线缠绕为螺旋筒状结构,第一导向板间隔且固定套设于第一筛板的外侧,使第一导向板与第一筛板组成双层螺旋筒状结构,在第一筛板转动时,原料经过第一筛板的筛分后进入第一导向板上,由于第一导向板的两端的外接圆半径不同,使第一导向板围成的螺旋筒状结构呈锥桶状,进入第一导向板的原料逐渐从第一导向板外接圆直径较大的一端排出,直径大于第一筛孔直径的原料经过第一筛板的外端部排出,在转动单元驱动第一筛板转动的同时,部分不规则的原料将第一筛孔堵塞,在被堵塞第一筛孔转动至上方时,振荡单元将堵塞第一筛孔的原料振荡出来落在第一导向板上,通过利用第一导向板两端的倾斜角度,将不规则的原料从第一导向板外接圆较小的一端排出。通过将不同规格以及不规则的原料在不同位置排出,提高对原料的筛分精度,同时减小不规则原料对第一筛板的堵塞。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

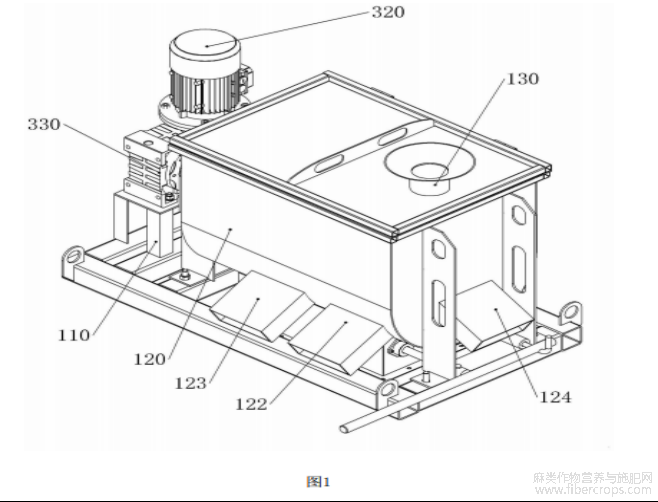

图1 为本发明实施例的一种亚麻籽油的生产工艺中筛分工序的筛分装置的结构示意图;

图9 为图8中D处的局部放大图。

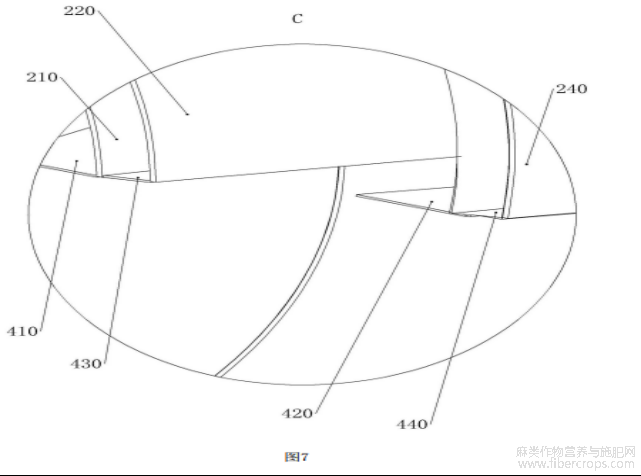

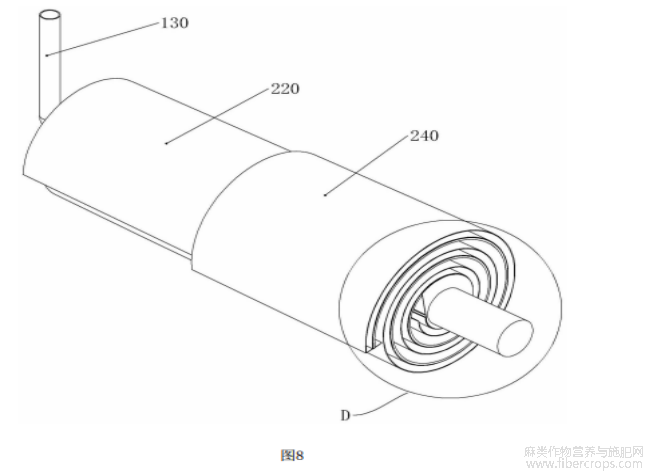

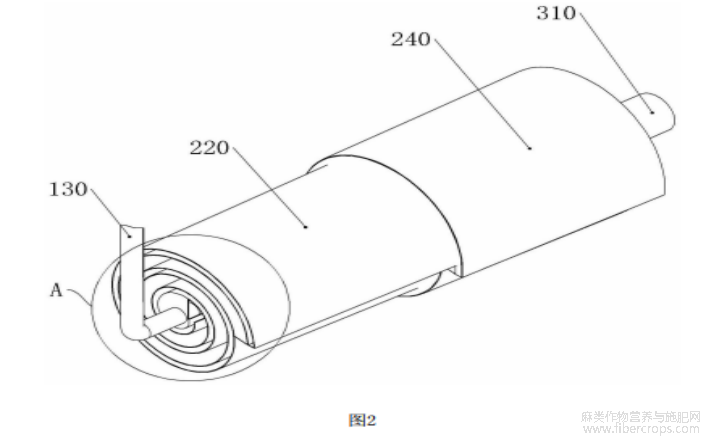

图中:110、固定架;120、筛选块;122、第一缺口;123、第二缺口;124、第三缺口;130、供料管;210、第一筛板;211、第一筛孔;220、第一导向板;230、第二筛板;231、第二筛孔;240、第二导向板;250、挡料杆;310、驱动轴;320、转动电机;330、振荡电机;410、第一倾斜板;420、第二倾斜板;430、第一封堵板;440、第二封堵板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本文中为组件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本申请所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

本发明的一种亚麻籽油的生产工艺的实施例,如图1至图9所示,包括以下工序,工序S10,通过鼓风机对亚麻籽原料进行风选。工序S20,通过筛分装置对风选后的亚麻籽原料进行筛分。工序S21,对筛分出的不同品质的原料进行粉碎处理。工序S22,对粉碎后的原料进行加热搅拌。工序S30,通过压榨装置对筛分后的原料进行分批压榨。工序S40,经过精炼装置对粗油进行处理。工序S50,通过过滤装置对精炼后的粗油进行过滤。工序S60,将过滤后的粗油存储在成品的大罐中。工序S70,对成品大罐内有油液进行再次过滤。工序S71,将再次过滤后的油液进行计量分装。工序S72,将计量分装后的油液进行成品包装。工序S80,将成品包装后的油液进行入库。

在本实施例中,工序S20中的筛分装置包括固定架110、第一筛分单元、供料管130和驱动单元。

固定架110上固定设置有筛选块120,筛选块120内部中空,使筛选块120具有筛选腔,筛选块120上设置有贯穿筛选块120侧壁的第一缺口122、第二缺口123、第三缺口124和第四缺口,第一缺口122、第二缺口123、第三缺口124和第四缺口均用于排料。筛选腔具有水平的第一轴线。

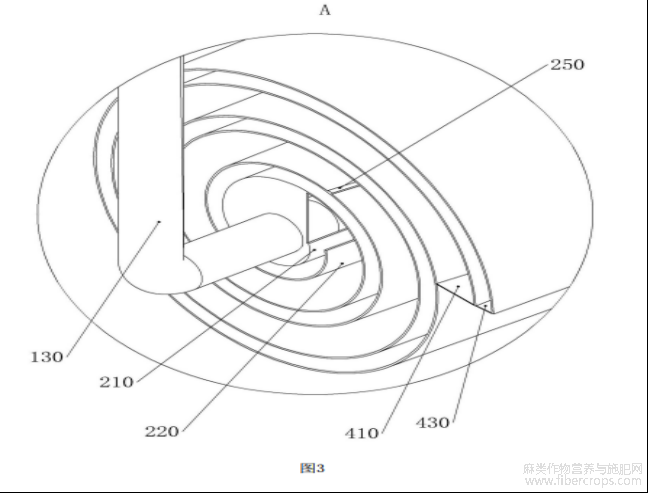

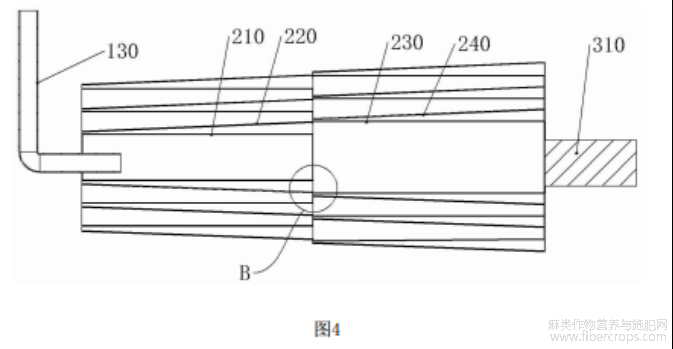

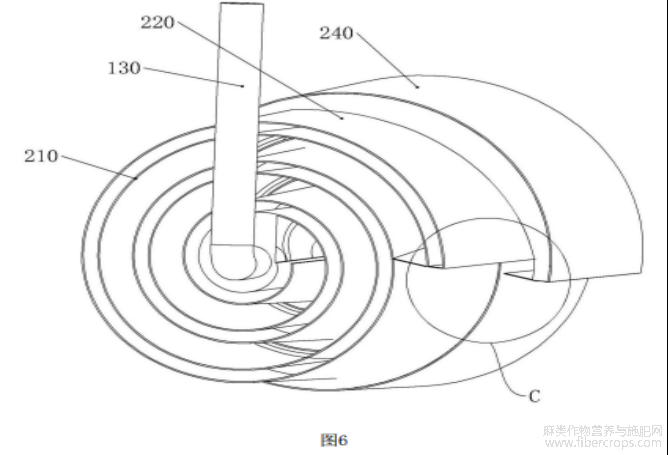

第一筛分单元用于筛分颗粒直径较大的原料。具体地,第一筛分单元包括第一筛板210和第一导向板220,第一筛板210上具有贯穿第一筛板210的第一筛孔211,第一筛孔211用于对原料进行筛分。第一筛板210绕第一轴线水平且以固定螺距缠绕为螺旋筒状结构,第一筛板210从内至外以顺时针缠绕。第一筛板210的端部边缘处于同一竖直面,使第一筛板210具有左端和右端。第一导向板220绕第一轴线缠绕为螺旋筒状结构,第一导向板220从内至外以顺时针缠绕。第一导向板220的端部边缘处于同一竖直面,第一导向板220间隔套设于第一筛板210的外侧,使第一导向板220与第一筛板210围成双螺旋筒状结构。第一导向板220左右两端截面的外接圆直径不同,且第一导向板220截面的外接圆直径沿第一轴线从左向右逐渐增加,使第一导向板220的内表面与第一筛板210外表面之间的间距沿第一轴线从左至右逐渐增加,进一步使第一导向板220在第一筛板210外侧呈倾斜状。

在本实施例中,还包括第二筛分单元,第二筛分单元包括第二筛板230和第二导向板240;第二筛板230上具有贯穿第二筛板230的第二筛孔231,第二筛孔231的孔径小于第一筛孔211的孔径,第二筛板230用于对原料进一步的筛分。第二筛板230绕第一轴线水平缠绕为螺旋筒状结构,第二筛板230从内至外以顺时针缠绕。第二筛板230的端部边缘处于同一竖直面上,使第二筛板230围成的螺旋筒状结构具有左端和右端。第二筛板230与第一筛板210的螺距、螺旋方向和螺旋圈数均相同,第二筛板230端部截面外接圆的直径大于第一筛板210端部截面外接圆的直径,且第二筛板230的左端有第一筛板210的右端固定连接,且第二筛板230的截面外接圆直径大于第一导向板220右端截面外接圆的直径,使原料经过第一导向板220的导向后直接进入第二筛板230上。

第二导向板240绕第一轴线缠绕为螺旋筒状结构,第一导向板220从内至外以顺时针缠绕,第二导向板240的端部边缘处于同一竖直面,第二导向板240间隔套设于第二筛板230的外侧,使第二筛板230与第二导向板240围成双层螺旋结构。第二导向板240两端截面的外接圆直径不同,第二导向板240截面的外接圆直径沿第一轴线从左至右逐渐增加,使第二导向板240内表面与第二筛板230外表面之间的间距沿第一轴线上从左至右逐渐增加,使第二导向板240在第二筛板230外侧呈倾斜状。第二导向板240与第一导向板220的螺距、螺旋方向和螺旋圈数均相同,且第二导向板240左端截面的外接圆直径大于第一导向板220右端截面的外接圆直径。第二导向板240左端与第一导向板220右端之间固定设置有螺旋封堵板,螺旋封堵板处于同一竖直面上。第二筛板230的左端固定连接于螺旋封堵板右端中部。第二导向板240的右端与筛选块120侧壁的第四缺口连通,第四缺口处用于收集筛选完成合格的原料颗粒。

在本实施例中,第一筛板210的截面、第二筛板230的截面、第一导向板220的截面和第二导向板240的截面均以垂直于第一轴线所在的水平面进行截断。

在本实施例中,驱动单元包括振荡单元和转动单元,转动单元包括驱动轴310和转动电机320,驱动轴310与固定架110的第一轴线同轴设置,驱动轴310的左端固定连接于第二筛板230的右端,且驱动轴310固定连接第二筛板230的内侧。转动电机320固定设置于固定架110,转动电机320的动力输出轴贯穿筛选腔侧壁后传动连接于驱动轴310,在转动电机320逆时针转动时,带动驱动轴310自左向右绕第一轴线逆时针转动。振荡单元用于驱动第一筛板210与第一导向板220同步振荡。

在本实施例中,第一导向板220与第二导向板240的内表面为第一表面,第一导向板220与第二导向板240的外表面为第二表面,第一导向板220的第一表面用于承接从第一筛板210上筛分出的原料,在第一导向板220第一表面的导向作用下,使原料进入第二筛板230上。第二导向板240的第一表面用于承接从第二筛板230上筛分的原料,在第二导向板240第一表面的导向作用下,使合格原料排出第二筛板230。第一导向板220与第二导向板240的第二表面上均设置有多个挡料杆250,挡料杆250沿第一轴线左右延伸,且多个挡料杆250分别沿第一导向板220的第二表面和第二导向板240的第二表面均匀分布。在不规则原料将第一筛板210或第二筛板230堵塞时,转动电机320驱动第一筛板210、第二筛板230、第一导向板220和第二导向板240逆时针转动,在被堵塞的第一筛板210或第二筛板230转动至所处截面外接圆的上半圆时,在振荡单元的振荡作用下,使堵塞第一筛板210或第二筛板230上的不规则原料逐渐从第一筛孔211或第二筛孔231排出,排出不规则原料落下第一导向板220或第二导向板240的第二表面上,挡料杆250阻碍对落在第一导向板220与第二导向板240的第二表面上的颗粒再次落回第一筛板210或第二筛板230,落在第二导向板240第二表面的不规则原料再次进入第一导向板220的第二表面,在第一导向板220的第二表面的作用下不规则的原料逐渐从第一导向板220截面直径较小的一端排出,第一导向板220左端与筛选腔的第三缺口124连通,第三缺口124用于收集不规则的原料。[0041]在本实施例中,第一筛板210的外端固定连接有第一倾斜板410,第一倾斜板410侧壁固定连接于内侧的第一导向板220,使第一倾斜板410具有内表面和外表面,第一倾斜板410上设有贯穿内表面与外表面的第一出料口,且第一出料口靠近第一导向板220左端的一侧,在原料落在第一倾斜板410的内表面上时,第一倾斜板410引导原料从第一出料口排出,第一出料口与筛选块120侧壁的第一缺口122连通,第一缺口122用于收集直径大于第一筛孔211直径的原料。

第二筛板230的外端固定连接有第二倾斜板420,第二倾斜板420侧壁固定连接于内侧的第二导向板240,使第二倾斜板420具有内表面和外表面,第二倾斜板420上设有贯穿内表面与外表面的第二出料口,且第二出料口靠近第二导向板240左端的一侧,在原料落在第二倾斜板420的内表面上时,第二倾斜板420引导原料从第二出料口排出,第二出料口与筛选快侧壁的第二缺口123连通,第二缺口123用于收集直径大于第二筛孔231直径且小于第一筛孔211直径的原料。

在本实施例中,第一导向板220的外端固定连接有第一封堵板430,第一封堵板430左端窄右端宽设置,第一封堵板430侧壁固定连接于内侧的第一筛板210,第一封堵板430用于阻碍第一导向板220的第一表面上的原料从第一导向板220与第一筛板210的间隙漏出。第二导向板240的外端固定连接有第二封堵板440,第二封堵板440左端窄右端宽设置,第二封堵板440侧壁固定连接于内侧的第二筛板230,第二封堵板440用于阻碍第二导向板240的第二表面上的原料从第二导向板240与第二筛板230的间隙漏出。

在本实施例中,供料管130固定设置于固定架110上,具体地,供料管130贯穿筛选块120侧壁,供料管130具有进料口和排料口,供料管130的排料口设置于第一筛板210内端中部。

在本实施例中,振荡单元为振荡电机330,振荡电机330带动筛选块120振荡,使设置在筛选块120内的第一筛分单元和第二筛分单元同步振荡。

结合上述实施例,本发明的使用原理和工作过程如下:

工作时,将混合的原料放置于第一筛板210上,根据原料通过第一筛板210的难以程度,原料直径远小于第一筛孔211直径的先行穿过第一筛孔211,直径稍小于第一筛孔211直径的原料随着第一筛板210的转动穿过第一筛孔211,使进入第二筛板230靠近内部的为直径较小的原料,进入第二筛板230靠近外部的为直径稍大的原料,减少直径稍小于第一筛孔211直径的原料在第二筛板230上的滚动,进一步减少直径稍小于第一筛孔211直径的原料对第二筛孔231的堵塞。

将混合原料经过供料管130投放于第一筛板210的内部,在转动电机320驱动第一筛板210、第二筛板230、第一导向板220和第二导向板240逆时针转动,同时振荡电机330带动第一筛板210、第二筛板230、第一导向板220和第二导向板240进行同步振荡。在第一筛板210的转动过程中,原料始终在第一筛板210截面外接圆的下端,第一筛板210转动使原料逐步经过第一筛板210的侧壁,直径远小于第一筛孔211直径的原料在第一筛板210刚转动时快速穿过第一筛孔211,原料落在第一导向板220上。由于第一导向板220的截面外接圆直径从左至右逐渐增加,且第一导向板220与第一筛板210之间的间距从左至右逐渐增加,使原料沿着第一导向板220截面外接圆下端的斜面逐渐向右滑动,并逐渐进入第二筛板230内部。第二筛板230上的第二筛孔231的直径小于第一筛孔211的直径,对经过第一筛板210筛分后的原料进行进一步筛分。随着第一筛板210的转动,直径稍微小于第一筛孔211直径的原料逐渐穿过第一筛板210,直径稍微小于第一筛孔211直径的原料在第一导向板220的导向作用下逐渐进入第二筛板230的外侧,减小直径稍小于第一筛孔211直径的原料在第二筛板230上的滚动,进一步减少直径稍小于第一筛孔211直径的原料对第二筛孔231的堵塞。

部分小于第二筛孔231直径的原料穿过第二筛孔231后为合格原料,合格原料在第二导向板240的导向作用下逐渐排出,第二导向板240的右端与第四缺口连通,使合格的原料在第四缺口处堆积。

原料在第一筛板210上滚动时,部分不规则的原料易将第一筛孔211堵塞,在第一筛板210转动至截面外接圆的上半圆处时,堵塞第一筛孔211的原料在振荡电机330的作用下,逐渐从第一筛孔211中脱离,使原料落在第一导向板220的第二表面上,第一导向板220的第二表面上设置有多个挡料板,挡料板阻碍原料落在第一导向板220的第二表面后再次落回至第一筛板210上,降低不规则原料再次将第一筛板210堵塞的概率。在第一导向板220截面外接圆的上半圆处,第一导向板220的第二表面处于左端低右端高的状态,使不规则的原料沿第一导向板220的第二表面从第一导向板220的左端排出。部分小于第一筛孔211直径的不规则原料,穿过第一筛孔211,在第一导向板220的导向作用下进入第二筛板230上,部分不规则的原料再次将第二筛孔231堵塞,在振荡电机330的作用下,使原料落在第二导向板240的第二表面上,并在第二导向板240的第二表面上设置的多个挡料板的作用下,阻碍不规则的原料再次回落至第二筛板230上。在第二导向板240截面外接圆的上半圆处,第二导向板240的第二表面处于左端低右端高的状态,使不规则的原料沿第二导向板240的第二表面从第二导向板240的左端排出,并进入第一导向板220的第二表面上,沿着第一导向板220的第二表面从第一导向板220的左端排出,第一导向板220的左端与筛选腔的第三缺口124连通,使不规则的原料在第三缺口124处收集。

部分原料直径大于第一筛孔211直径,直径较大的原料无法穿过第一筛孔211,原料在第一筛板210的外端堆积,第一筛板210的外端固定设置有第一倾斜板410,在第一倾斜板410的导向作用下使直径较大的原料从第一倾斜板410上的第一出料口排出,第一出料口与第一缺口122连通,使直径较大的原料在第一缺口122处堆积。部分小于第一筛孔211直径但大于第二筛孔231直径的原料,随着第二筛板230的转动,使小于第一筛孔211直径但大于第二筛孔231直径的原料在第二筛板230的外端部堆积,在第二倾斜板420的导向作用下,使小于第一筛孔211直径但大于第二筛孔231直径的原料经过第二倾斜板420的第二出料口处排出至第二缺口123。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

摘自国家发明专利,发明人:沈海涛,孙锐,王刚,马红娥,沈小路,申请号:202210892057.1,申请日:2022.07.27