摘 要:本发明涉及面料生产技术领域,具体为一种抗菌舒适型石墨烯面料及其制备方法;所述石墨烯面料由以下重量份纤维材料制成:30~45份功能性石墨烯纤维、13~20份棉纤维、15~23份苎麻纤维及7~10份蚕丝纤维;本发明所制备的面料不仅具有较好的抗静电性能,而且具有较好的抗菌性能;此外,由于本申请中以功能性石墨烯纤维、棉纤维、苎麻纤维及蚕丝纤维为原料,有效地保证了所制备的石墨烯面料的触感及舒适性能。

技术要点

1.一种抗菌舒适型石墨烯面料,其特征在于,所述石墨烯面料由以下重量份纤维材料制成:30~45份功能性石墨烯纤维、13~20份棉纤维、15~23份苎麻纤维及7~10份蚕丝纤维。

2.根据权利要求1所述的一种抗菌舒适型石墨烯面料,其特征在于,所述功能性石墨烯纤维的制备方法包括以下步骤:

Ⅰ、按0.015~0.035g/mL的固液比将初次改性石墨烯纤维投入乙二醇中,超声分散10~20min后向其中加入体积为乙二醇3~5%的氨水,混合搅拌均匀后将所得的第一混合相转入高压反应设备,并于170~180℃的条件下保温反应7~12h;待反应完毕后将所得生成物组分自然冷却至室温,再依次经过滤、洗涤及?40~?36℃的温度下干燥处理后,得改性石墨烯纤维;

Ⅱ、按0.002~0.006g/mL的固液比将改性石墨烯纤维浸渍在浓度为1M的盐酸溶液中,然后于冰浴条件下边搅拌边向其中加入体积为盐酸溶液0.25~0.32%的氨基苯,混合搅拌均匀后向所得第二混合相中加入质量为改性石墨烯纤维1.2~1.5倍的反应促进剂,持续搅拌反应8~15h;待反应完毕,依次对所得生成物组分进行过滤、洗涤及?39~?35℃的温度下干燥处理后,最终所得即为功能性石墨烯纤维成品。

3.根据权利要求2所述的一种抗菌舒适型石墨烯面料,其特征在于,所述初次改性石墨烯纤维的制备方法包括以下步骤:按1:0.7~1.2的重量比将DMF与预处理石墨烯纤维超声混合20~40min,然后向所得混合组分中加入质量为其1.5~2.5倍的聚乙二醇2000,超声分散10~20min后分别向其中加入质量为预处理石墨烯纤维80~85%的N,N'?二环己基碳酰亚胺、10~15%的N,N?二甲基?4?吡啶胺,超声混合20~30min后置于55~65℃的条件下保温反应8~12h;待反应完毕后,对所得反应产物进行过滤及去离子水洗涤2~3次,然后对其进行干燥处理,所得即为初次改性石墨烯纤维成品。

4.根据权利要求3所述的一种抗菌舒适型石墨烯面料,其特征在于,所述预处理石墨烯纤维的制备方法包括以下步骤:按0.005~0.015g/mL的固液比将氧化石墨烯纤维投入混合样液中超声分散1~2h,然后加入质量为氧化石墨烯纤维2~3.5倍的羟甲基?5,5?二甲基咪唑烷?2,4?二酮及质量为DMF水溶液1.5~3.2%的N,N'?二环己基碳酰亚胺,混合搅拌均匀后于60~75℃的温度下保温搅拌反应20~48h,待反应完毕后依次对反应产物进行离心分离、水洗、乙醇洗涤及干燥处理;然后按0.03~0.08g/mL的固液比将所得固体产物超声分散在次氯酸钠水溶液中,然后于30~45℃的条件下保温搅拌反应5~8h;待反应完毕后,依次对反应产物进行水洗及干燥处理,最终所得即为预处理石墨烯纤维成品。

5.根据权利要求4所述的一种抗菌舒适型石墨烯面料,其特征在于:所述混合样液由浓度为70~85%的DMF水溶液及质量为其5~8%的十二烷基三甲基氯化铵混合配制而成。

6.根据权利要求4所述的一种抗菌舒适型石墨烯面料,其特征在于,所述石墨烯纤维的制备方法包括以下步骤:向浓度为0.02~0.06g/mL的氧化石墨烯水相分散液中加入质量为其3~6%的氯代乙酸,混合搅拌均匀后将所得混合液的温度升至55~65℃,并在此温度下保温反应3~5h;待反应完毕后将所得生成物组分降至室温,然后对其进行抽滤、洗涤及干燥处理;所得固体物料按0.001~0.002g/mL的固液比均匀分散于DMF中,所得纺丝原液经湿法纺丝工艺处理后制成石墨烯纤维成品。

7.根据权利要求2所述的一种抗菌舒适型石墨烯面料,其特征在于,所述反应促进剂选用过硫酸钾、过硫酸铵中的任意一种。

8.根据权利要求1~7中任一项所述的一种抗菌舒适型石墨烯面料的制备方法,其特征在于,包括以下步骤:

步骤一、准确称取制备抗菌舒适型石墨烯面料所需的各纤维原料,然后通过纺织机进行针织织造,待织造完毕后将所得石墨烯基础面料保存、备用;

步骤二、将步骤一中所得的石墨烯基础面料浸渍于温度为55~65℃的抗菌整理剂中,并按1:18~30的浴比浸渍处理25~40h;

步骤三、将浸渍处理后所得的石墨烯基础面料捞出,并用清水冲洗干净,然后再对其进行烘干及定型处理,最终所得即为抗菌舒适型石墨烯面料成品。

9.根据权利要求8所述的一种抗菌舒适型石墨烯面料的制备方法,其特征在于,所述抗菌整理剂由如下重量份原料组成:25~40份5?氯?2?(2,4?二氯苯氧基)苯酚、4~12份油酰基甲基牛磺酸钠、20~35份盐酸聚六亚甲基双胍及6~10份辛基苯酚聚氧乙烯醚。

技术领域

本发明涉及面料生产技术领域,具体为一种抗菌舒适型石墨烯面料及其制备方法。

背景技术

面料是用来制作服装的材料,作为服装三要素之一,面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩、造型的表现效果。在服装大世界里,服装的面料五花八门,日新月异。但是从总体上来讲,优质、高档的面料,大都具有穿著舒适、吸汗透气、悬垂挺括、视觉高贵、触觉柔美等几个方面的特点。

目前,市售面料一般是由化学纤维面料制成,该面料水分易于挥发,并且环境比较干燥的季节容易产生静电,静电一般会让抗静电面料易起毛起球、容易沾染灰尘污垢、贴近皮肤并伴有电击感,从而影响了面料穿着的舒适度。此外,市售面料很少有兼具抗菌、抗静电的功能,这在一定程度上影响了其品质。

基于此,本发明提供一种抗菌舒适型石墨烯面料及其制备方法,以解决此技术问题。

发明内容

本发明的目的在于提供一种抗菌舒适型石墨烯面料及其制备方法,本发明所制备的面料不仅具有较好的抗静电性能,而且具有较好的抗菌性能;此外,由于本申请中以功能性石墨烯纤维、棉纤维、苎麻纤维及蚕丝纤维为原料,有效地保证了所制备的石墨烯面料的触感及舒适性能。

为实现上述目的,本发明提供如下技术方案:

一种抗菌舒适型石墨烯面料,所述石墨烯面料由以下重量份纤维材料制成:30~45份功能性石墨烯纤维、13~20份棉纤维、15~23份苎麻纤维及7~10份蚕丝纤维。

更进一步地,所述功能性石墨烯纤维的制备方法包括以下步骤:

Ⅰ、按0.015~0.035g/mL的固液比将初次改性石墨烯纤维投入乙二醇中,超声分散10~20min后向其中加入体积为乙二醇3~5%的氨水,混合搅拌均匀后将所得的第一混合相转入高压反应设备,并于170~180℃的条件下保温反应7~12h;待反应完毕后将所得生成物组分自然冷却至室温,再依次经过滤、洗涤及?40~?36℃的温度下干燥处理后,得改性石墨烯纤维;

Ⅱ、按0.002~0.006g/mL的固液比将改性石墨烯纤维浸渍在浓度为1M的盐酸溶液中,然后于冰浴条件下边搅拌边向其中加入体积为盐酸溶液0.25~0.32%的氨基苯,混合搅拌均匀后向所得第二混合相中加入质量为改性石墨烯纤维1.2~1.5倍的反应促进剂,持续搅拌反应8~15h;待反应完毕,依次对所得生成物组分进行过滤、洗涤及?39~?35℃的温度下干燥处理后,最终所得即为功能性石墨烯纤维成品。

更进一步地,所述初次改性石墨烯纤维的制备方法包括以下步骤:按1:0.7~1.2的重量比将DMF与预处理石墨烯纤维超声混合20~40min,然后向所得混合组分中加入质量为其1.5~2.5倍的聚乙二醇2000,超声分散10~20min后分别向其中加入质量为预处理石墨烯纤维80~85%的N,N'?二环己基碳酰亚胺、10~15%的N,N?二甲基?4?吡啶胺,超声混合20~30min后置于55~65℃的条件下保温反应8~12h;待反应完毕后,对所得反应产物进行过滤及去离子水洗涤2~3次,然后对其进行干燥处理,所得即为初次改性石墨烯纤维成品。

更进一步地,所述预处理石墨烯纤维的制备方法包括以下步骤:按0.005~0.015g/mL的固液比将氧化石墨烯纤维投入混合样液中超声分散1~2h,然后加入质量为氧化石墨烯纤维2~3.5倍的羟甲基?5,5?二甲基咪唑烷?2,4?二酮及质量为DMF水溶液1.5~3.2%的N,N'?二环己基碳酰亚胺,混合搅拌均匀后于60~75℃的温度下保温搅拌反应20~48h,待反应完毕后依次对反应产物进行离心分离、水洗、乙醇洗涤及干燥处理;然后按0.03~0.08g/mL的固液比将所得固体产物超声分散在次氯酸钠水溶液中,然后于30~45℃的条件下保温搅拌反应5~8h;待反应完毕后,依次对反应产物进行水洗及干燥处理,最终所得即为预处理石墨烯纤维成品。

更进一步地,所述混合样液由浓度为70~85%的DMF水溶液及质量为其5~8%的十二烷基三甲基氯化铵混合配制而成。

更进一步地,所述石墨烯纤维的制备方法包括以下步骤:向浓度为0.02~0.06g/mL的氧化石墨烯水相分散液中加入质量为其3~6%的氯代乙酸,混合搅拌均匀后将所得混合液的温度升至55~65℃,并在此温度下保温反应3~5h;待反应完毕后将所得生成物组分降至室温,然后对其进行抽滤、洗涤及干燥处理;所得固体物料按0.001~0.002g/mL的固液比均匀分散于DMF中,所得纺丝原液经湿法纺丝工艺处理后制成石墨烯纤维成品。

更进一步地,所述反应促进剂选用过硫酸钾、过硫酸铵中的任意一种。

一种抗菌舒适型石墨烯面料的制备方法,包括以下步骤:

步骤一、准确称取制备抗菌舒适型石墨烯面料所需的各纤维原料,然后通过纺织机进行针织织造,待织造完毕后将所得石墨烯基础面料保存、备用;

步骤二、将步骤一中所得的石墨烯基础面料浸渍于温度为55~65℃的抗菌整理剂中,并按1:18~30的浴比浸渍处理25~40h;

步骤三、将浸渍处理后所得的石墨烯基础面料捞出,并用清水冲洗干净,然后再对其进行烘干及定型处理,最终所得即为抗菌舒适型石墨烯面料成品。

更进一步地,所述抗菌整理剂由如下重量份原料组成:25~40份5?氯?2?(2,4?二氯苯氧基)苯酚、4~12份油酰基甲基牛磺酸钠、20~35份盐酸聚六亚甲基双胍及6~10份辛基苯酚聚氧乙烯醚。

与现有技术相比,本发明的有益效果是:

本发明以制备的石墨烯纤维为原料并将之超声分散在含有十二烷基三甲基氯化铵的混合样液中,使十二烷基三甲基氯化铵均匀吸附在石墨烯纤维的表面,然后在N,N'?二环己基碳酰亚胺的作用下使之与羟甲基?5,5?二甲基咪唑烷?2,4?二酮发生接枝反应,并于石墨烯纤维的表面形成三维网络结构,实现对吸附在石墨烯纤维表面的十二烷基三甲基氯化铵的有效包络。最终在十二烷基三甲基氯化铵及羟甲基?5,5?二甲基咪唑烷?2,4?二酮的协同配合下有效地保证了所制备预处理石墨烯纤维的抗菌性能。

将预处理石墨烯纤维与DMF混合,然后向其中加入聚乙二醇、N,N'?二环己基碳酰亚胺及N,N?二甲基?4?吡啶胺,使得聚乙二醇分子上的?OH与预处理石墨烯纤维上的含氧官能团发生化学反应,最终制备出的初次改性石墨烯纤维不仅触感及穿着舒适度有了明显的改善,同时其抗静电性能也得到了有效的提高。

初次改性石墨烯纤维再经改性处理制备出改性石墨烯纤维,改性石墨烯纤维在反应促进剂的作用下与氨基苯发生化学反应,最终氨基苯通过作用力较大的化学键与改性石墨烯纤维相连接制备出功能性石墨烯纤维。所制备的功能性石墨烯纤维的抗静电性能不仅得到了进一步地提高,而且其本身也具有较好的抗菌性能。另外,由于本申请中以功能性石墨烯纤维、棉纤维、苎麻纤维及蚕丝纤维为原料,有效地保证了所制备的石墨烯面料的触感及舒适性能。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

一种抗菌舒适型石墨烯面料,石墨烯面料由以下重量份纤维材料制成:30份功能性石墨烯纤维、13份棉纤维、15份苎麻纤维及7份蚕丝纤维。

功能性石墨烯纤维的制备方法包括以下步骤:

Ⅰ、按0.015g/mL的固液比将初次改性石墨烯纤维投入乙二醇中,超声分散10min后向其中加入体积为乙二醇3%的氨水,混合搅拌均匀后将所得的第一混合相转入高压反应设备,并于170℃的条件下保温反应7h;待反应完毕后将所得生成物组分自然冷却至室温,再依次经过滤、洗涤及?40℃的温度下干燥处理后,得改性石墨烯纤维;

Ⅱ、按0.002g/mL的固液比将改性石墨烯纤维浸渍在浓度为1M的盐酸溶液中,然后于冰浴条件下边搅拌边向其中加入体积为盐酸溶液0.25%的氨基苯,混合搅拌均匀后向所得第二混合相中加入质量为改性石墨烯纤维1.2倍的过硫酸钾,持续搅拌反应8h;待反应完毕,依次对所得生成物组分进行过滤、洗涤及?39℃的温度下干燥处理后,最终所得即为功能性石墨烯纤维成品。

初次改性石墨烯纤维的制备方法包括以下步骤:按1:0.7的重量比将DMF与预处理石墨烯纤维超声混合20min,然后向所得混合组分中加入质量为其1.5倍的聚乙二醇2000,超声分散10min后分别向其中加入质量为预处理石墨烯纤维80%的N,N'?二环己基碳酰亚胺、10%的N,N?二甲基?4?吡啶胺,超声混合20min后置于55℃的条件下保温反应8h;待反应完毕后,对所得反应产物进行过滤及去离子水洗涤2次,然后对其进行干燥处理,所得即为初次改性石墨烯纤维成品。

预处理石墨烯纤维的制备方法包括以下步骤:按0.005g/mL的固液比将氧化石墨烯纤维投入混合样液中超声分散1h,然后加入质量为氧化石墨烯纤维2倍的羟甲基?5,5?二甲基咪唑烷?2,4?二酮及质量为DMF水溶液1.5%的N,N'?二环己基碳酰亚胺,混合搅拌均匀后于60℃的温度下保温搅拌反应20h,待反应完毕后依次对反应产物进行离心分离、水洗、乙醇洗涤及干燥处理;然后按0.03g/mL的固液比将所得固体产物超声分散在次氯酸钠水溶液中,然后于30℃的条件下保温搅拌反应5h;待反应完毕后,依次对反应产物进行水洗及干燥处理,最终所得即为预处理石墨烯纤维成品;其中,混合样液由浓度为70%的DMF水溶液及质量为其5%的十二烷基三甲基氯化铵混合配制而成。

石墨烯纤维的制备方法包括以下步骤:向浓度为0.02g/mL的氧化石墨烯水相分散液中加入质量为其3%的氯代乙酸,混合搅拌均匀后将所得混合液的温度升至55℃,并在此温度下保温反应3h;待反应完毕后将所得生成物组分降至室温,然后对其进行抽滤、洗涤及干燥处理;所得固体物料按0.001g/mL的固液比均匀分散于DMF中,所得纺丝原液经湿法纺丝工艺处理后制成石墨烯纤维成品。

一种抗菌舒适型石墨烯面料的制备方法,包括以下步骤:

步骤一、准确称取制备抗菌舒适型石墨烯面料所需的各纤维原料,然后通过纺织机进行针织织造,待织造完毕后将所得石墨烯基础面料保存、备用;

步骤二、将步骤一中所得的石墨烯基础面料浸渍于温度为55℃的抗菌整理剂中,并按1:18的浴比浸渍处理25h;

步骤三、将浸渍处理后所得的石墨烯基础面料捞出,并用清水冲洗干净,然后再对其进行烘干及定型处理,最终所得即为抗菌舒适型石墨烯面料成品。

抗菌整理剂由如下重量份原料组成:25份5?氯?2?(2,4?二氯苯氧基)苯酚、4份油酰基甲基牛磺酸钠、20份盐酸聚六亚甲基双胍及6份辛基苯酚聚氧乙烯醚。

实施例2

本实施例中石墨烯面料的制备方法与实施例1基本相同,两者的不同之处在于:本实施例中石墨烯面料所用纤维材料的具体配比不同,且功能性石墨烯纤维、初次改性石墨烯纤维、预处理石墨烯纤维的制备方法及抗菌整理剂的具体组成也不相同;本实施例中石墨烯面料所用纤维材料的具体配比、功能性石墨烯纤维、初次改性石墨烯纤维、预处理石墨烯纤维的制备方法及抗菌整理剂的具体组成如下所示:

石墨烯面料由以下重量份纤维材料制成:40份功能性石墨烯纤维、16份棉纤维、20份苎麻纤维及8份蚕丝纤维。

功能性石墨烯纤维的制备方法包括以下步骤:

Ⅰ、按0.025g/mL的固液比将初次改性石墨烯纤维投入乙二醇中,超声分散15min后向其中加入体积为乙二醇4%的氨水,混合搅拌均匀后将所得的第一混合相转入高压反应设备,并于175℃的条件下保温反应10h;待反应完毕后将所得生成物组分自然冷却至室温,再依次经过滤、洗涤及?38℃的温度下干燥处理后,得改性石墨烯纤维;

Ⅱ、按0.004g/mL的固液比将改性石墨烯纤维浸渍在浓度为1M的盐酸溶液中,然后于冰浴条件下边搅拌边向其中加入体积为盐酸溶液0.3%的氨基苯,混合搅拌均匀后向所得第二混合相中加入质量为改性石墨烯纤维1.4倍的过硫酸铵,持续搅拌反应12h;待反应完毕,依次对所得生成物组分进行过滤、洗涤及?37℃的温度下干燥处理后,最终所得即为功能性石墨烯纤维成品。

初次改性石墨烯纤维的制备方法包括以下步骤:按1:1的重量比将DMF与预处理石墨烯纤维超声混合30min,然后向所得混合组分中加入质量为其2.0倍的聚乙二醇2000,超声分散15min后分别向其中加入质量为预处理石墨烯纤维83%的N,N'?二环己基碳酰亚胺、12%的N,N?二甲基?4?吡啶胺,超声混合25min后置于60℃的条件下保温反应10h;待反应完毕后,对所得反应产物进行过滤及去离子水洗涤3次,然后对其进行干燥处理,所得即为初次改性石墨烯纤维成品。

预处理石墨烯纤维的制备方法包括以下步骤:按0.01g/mL的固液比将氧化石墨烯纤维投入混合样液中超声分散2h,然后加入质量为氧化石墨烯纤维3.0倍的羟甲基?5,5?二甲基咪唑烷?2,4?二酮及质量为DMF水溶液2.5%的N,N'?二环己基碳酰亚胺,混合搅拌均匀后于65℃的温度下保温搅拌反应35h,待反应完毕后依次对反应产物进行离心分离、水洗、乙醇洗涤及干燥处理;然后按0.05g/mL的固液比将所得固体产物超声分散在次氯酸钠水溶液中,然后于40℃的条件下保温搅拌反应6h;待反应完毕后,依次对反应产物进行水洗及干燥处理,最终所得即为预处理石墨烯纤维成品;其中,混合样液由浓度为80%的DMF水溶液及质量为其6%的十二烷基三甲基氯化铵混合配制而成。

石墨烯纤维的制备方法包括以下步骤:向浓度为0.04g/mL的氧化石墨烯水相分散液中加入质量为其5%的氯代乙酸,混合搅拌均匀后将所得混合液的温度升至60℃,并在此温度下保温反应4h;待反应完毕后将所得生成物组分降至室温,然后对其进行抽滤、洗涤及干燥处理;所得固体物料按0.0015g/mL的固液比均匀分散于DMF中,所得纺丝原液经湿法纺丝工艺处理后制成石墨烯纤维成品。

抗菌整理剂由如下重量份原料组成:35份5?氯?2?(2,4?二氯苯氧基)苯酚、8份油酰基甲基牛磺酸钠、30份盐酸聚六亚甲基双胍及8份辛基苯酚聚氧乙烯醚。

实施例3

本实施例中石墨烯面料的制备方法与实施例1基本相同,两者的不同之处在于:本实施例中石墨烯面料所用纤维材料的具体配比不同,且功能性石墨烯纤维、初次改性石墨烯纤维、预处理石墨烯纤维的制备方法及抗菌整理剂的具体组成也不相同;本实施例中石墨烯面料所用纤维材料的具体配比、功能性石墨烯纤维、初次改性石墨烯纤维、预处理石墨烯纤维的制备方法及抗菌整理剂的具体组成如下所示:

一种抗菌舒适型石墨烯面料,石墨烯面料由以下重量份纤维材料制成:45份功能性石墨烯纤维、20份棉纤维、23份苎麻纤维及10份蚕丝纤维。

功能性石墨烯纤维的制备方法包括以下步骤:

Ⅰ、按0.035g/mL的固液比将初次改性石墨烯纤维投入乙二醇中,超声分散20min后向其中加入体积为乙二醇5%的氨水,混合搅拌均匀后将所得的第一混合相转入高压反应设备,并于180℃的条件下保温反应12h;待反应完毕后将所得生成物组分自然冷却至室温,再依次经过滤、洗涤及?36℃的温度下干燥处理后,得改性石墨烯纤维;

Ⅱ、按0.006g/mL的固液比将改性石墨烯纤维浸渍在浓度为1M的盐酸溶液中,然后于冰浴条件下边搅拌边向其中加入体积为盐酸溶液0.32%的氨基苯,混合搅拌均匀后向所得第二混合相中加入质量为改性石墨烯纤维1.5倍的过硫酸钾,持续搅拌反应15h;待反应完毕,依次对所得生成物组分进行过滤、洗涤及?35℃的温度下干燥处理后,最终所得即为功能性石墨烯纤维成品。

初次改性石墨烯纤维的制备方法包括以下步骤:按1:1.2的重量比将DMF与预处理石墨烯纤维超声混合40min,然后向所得混合组分中加入质量为其2.5倍的聚乙二醇2000,超声分散20min后分别向其中加入质量为预处理石墨烯纤维85%的N,N'?二环己基碳酰亚胺、15%的N,N?二甲基?4?吡啶胺,超声混合30min后置于65℃的条件下保温反应12h;待反应完毕后,对所得反应产物进行过滤及去离子水洗涤3次,然后对其进行干燥处理,所得即为初次改性石墨烯纤维成品。

预处理石墨烯纤维的制备方法包括以下步骤:按0.015g/mL的固液比将氧化石墨烯纤维投入混合样液中超声分散2h,然后加入质量为氧化石墨烯纤维3.5倍的羟甲基?5,5?二甲基咪唑烷?2,4?二酮及质量为DMF水溶液3.2%的N,N'?二环己基碳酰亚胺,混合搅拌均匀后于75℃的温度下保温搅拌反应48h,待反应完毕后依次对反应产物进行离心分离、水洗、乙醇洗涤及干燥处理;然后按0.08g/mL的固液比将所得固体产物超声分散在次氯酸钠水溶液中,然后于45℃的条件下保温搅拌反应8h;待反应完毕后,依次对反应产物进行水洗及干燥处理,最终所得即为预处理石墨烯纤维成品;其中,混合样液由浓度为85%的DMF水溶液及质量为其8%的十二烷基三甲基氯化铵混合配制而成。

石墨烯纤维的制备方法包括以下步骤:向浓度为0.06g/mL的氧化石墨烯水相分散液中加入质量为其6%的氯代乙酸,混合搅拌均匀后将所得混合液的温度升至65℃,并在此温度下保温反应5h;待反应完毕后将所得生成物组分降至室温,然后对其进行抽滤、洗涤及干燥处理;所得固体物料按0.002g/mL的固液比均匀分散于DMF中,所得纺丝原液经湿法纺丝工艺处理后制成石墨烯纤维成品。

抗菌整理剂由如下重量份原料组成:40份5?氯?2?(2,4?二氯苯氧基)苯酚、12份油酰基甲基牛磺酸钠、35份盐酸聚六亚甲基双胍及10份辛基苯酚聚氧乙烯醚。

对比例1、与实施例1的不同之处在于:本实施例中采用等量的石墨烯纤维代替实施例1中的功能性石墨烯纤维。

对比例2、与实施例1的不同之处在于:本实施例中采用等量的初次改性石墨烯纤维代替实施例1中的功能性石墨烯纤维。

对比例3、与实施例1的不同之处在于:本实施例中采用等量的预处理石墨烯纤维代替实施例1中的功能性石墨烯纤维。

对比例4、与实施例1的不同之处在于:本实施例中的混合样液中不含十二烷基三甲基氯化铵,其仅为浓度为70%的DMF水溶液。

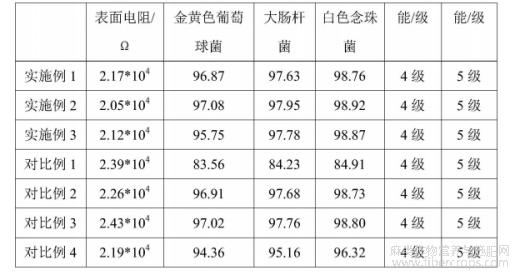

性能测试:分别对实施1~3及对比例1~4提供的石墨烯面料产品的相关性能进行检测,并将所得实验数据记录于下表:

注:表中排汗性能及吸湿性能按等级划分分为1~5级;其中1级程度最差,5级最优。

通过对比及分析表格中的相关数据可知,本发明所制备的面料不仅具有较好的抗静电性能,而且具有较好的抗菌性能。此外,由于本申请中以功能性石墨烯纤维、棉纤维、苎麻纤维及蚕丝纤维为原料,有效地保证了所制备的石墨烯面料的触感及舒适性能。由此,表明本发明所提供的抗菌舒适型石墨烯面料及其制备方法具有更广阔的市场前景,更适宜推广。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

摘自国家发明专利,发明人:黄卫明叶俊楠林建斌刘明洪江彬,申请号:202310105289.2,申请日:2023.02.13