摘 要:本发明公开了一种牦牛绒亚麻梭织面料生产工艺,包括:牦牛绒/羊毛混纺纱的制备:采用粗纺生产工艺制备;亚麻纱的前处理;面料织造:采用剑杆织机或提花织机织造坯布,经纱采用亚麻纱线,纬纱包括牦牛绒/羊毛混纺纱;面料后整理:对上一步骤所制备的面料坯布在砂洗机内进行第一次砂洗、脱水、第一次缩呢、洗呢、匹染、第二次砂洗、脱水、烘呢、第二次缩呢、蒸呢、定型。经纱采用亚麻纱线,纬纱采用牦牛绒/羊毛混纺纱作为纬纱,使得制备的梭织面料既仅具有具有牦牛绒/羊毛混纺纱线柔软的手感,还具有一定的挺阔性,可以用于外套、西服时装等服装用面料。并且对亚麻纱线进行前处理,可以减少亚麻纱所带的褶皱问题。

技术要点

1.一种牦牛绒亚麻梭织面料生产工艺,其特征在于,包括如下步骤:

S1、牦牛绒/羊毛混纺纱的制备:采用粗纺生产工艺制备牦牛绒/羊毛混纺纱,所制备的牦牛绒/羊毛混纺纱的细度为3-20Nm,捻度为200-510T/m;

S2、亚麻纱的前处理:先将亚麻纱线浸渍在体积浓度为22-26ml/L的双氧水溶液中30-38min,取出后再浸渍在43-45℃的清水中处理20-30min,取出晾干;再浸渍在1.5-2.5%的高锰酸钾溶液中处理52-56min,然后经清水清洗6-8次,水温为42-44℃;

S3、面料织造:采用剑杆织机或提花织机织造坯布,经纱采用亚麻纱线,纬纱包括牦牛绒/羊毛混纺纱;

S4、面料后整理:对上一步骤所制备的面料坯布进行第一次砂洗、脱水、第一次缩呢、洗呢、匹染、第二次砂洗、脱水、烘呢、第二次缩呢、蒸呢、定型;

在第一次砂洗工序中,砂洗机内加入1-2%o.w.f的羊毛膨松剂、0.2-0.5%o.w.f的壳聚糖、3-6%o.w.f的有机硅季铵盐溶液,在38-44℃的温度下处理28-32min;

在第一次缩呢工序中,在不加张力、40-45℃条件下,缩呢时间为30-35min,缩率控制在5-10%;

在洗呢工序中,是在30-40℃条件下,进行皂洗5-10min,并冲洗出缸;

在第二次砂洗工序中,将面料在40-45℃条件下,并另入2-5%o.w.f的亚麻柔软剂和1-2%o.w.f的羊毛柔软剂的条件下砂洗15-20min;

在第二次缩呢工序中,在45-50℃条件下将面料置在缩呢设备中处理8-10min。

2.根据权利要求1所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,牦牛绒/羊毛混纺纱的制备包括如下步骤:

S1-1、分拣:将牦牛原绒中难以开松的毡片和明显成块的粗死毛拣出,选出用作分梳的牦牛绒;

S1-2、开松:采用立式开棉机和滚筒开棉机对上一步骤所分拣出的牦牛绒进行开松;

S1-3、清洗:将开松后的牦牛绒置于水槽内进行清洗,去除土杂,并进行压干;

S1-4、油汗的去除:将经过清洗的牦牛绒置于含有软水的水槽内,并在软水内加入5-8wt%的净洗剂和1-2wt%的助洗剂,并在23-39kHz的超声波和55-60℃条件下处理10-20min,并经过软水洗涤压干;

S1-5、烘干:将上一步骤处理的牦牛绒在烘箱内烘干至14-17%的回潮率,烘箱内温度为80-85℃;

S1-6、酸洗:将上一步骤处理后的牦牛绒置于具有酸洗处理液的酸洗槽内,在55-60℃条件下处理10-15min,取出后再进行漂洗压干;所述酸洗处理液包括5-7.5wt%的硫酸;

S1-7、炭化:将上一步骤处理的牦牛绒进行烘干,并且开松后再烘干,使得酸化后的草类杂质烤焦变脆并炭化;

S1-8、碾压开松:将烘干后的牦牛绒经过多次的碾压和开松,并对碾压和开松后的牦牛绒进行除尘,使得炭化后的草类杂质与牦牛绒相分离;

S1-9、预开松:将上一步骤处理的牦牛绒进行预开松;

S1-10、和绒:将经过预开松的牦牛绒进行铺层喷洒和绒油和清水组成的和绒乳液,并进行两次和绒,并打包养渗24-36h;所述和绒乳液中含有0.2-0.5wt%的和毛油,和绒时的牦牛绒的回潮率控制在24-30%;

S1-11、分梳落粗:采用刺辊盖板联合分梳机对和绒后的牦牛绒进行分梳,制备成无毛绒,所述无毛绒的含粗率为不高于2.5%;

S1-12、配毛:配毛方案为40-60%的上一步骤所制备的牦牛绒、其余为羊毛;

S1-13、和绒加油:将牦牛绒和羊毛按照设定比例进行开松混合,喷洒和毛油、倒仓,并经过二至三次和绒加油,再装包闷放12小时以上;

S1-14、梳绒:采用三联梳毛机对混合的牦牛绒和羊毛进行梳理,然后成条制成定量的粗纱;

S1-15、细纱:将上一步骤所制备的粗纱采用环锭纺细纱机上牵伸加捻成细纱;后区牵伸倍数1.28倍,罗拉中心距42mm×60mm,捻系数350,前罗拉速度260r/min,钳口隔距块为2.54mm,锭速为10000-11000r/min,钢领直径为38-40mm,升降全程为14.9-16.4cm;

S1-16、络筒。

3.根据权利要求1所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,步骤S1-4中,所述净洗剂中包括十八醇硫酸钠、脂肪醇聚氧乙烯醚、月桂醇聚醚-9硫酸钠、十二烷醇酰胺乙酯磺基琥珀酸二钠盐、二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、十二烷基苯磺酸钠、椰子油酰二乙醇胺、辛基酚聚氧乙烯醚和去离子水;所述助洗剂为元明粉或纯碱。

4.根据权利要求3所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,步骤S1-4中,所述净洗剂中包括5-8质量份的十八醇硫酸钠、10-12质量份的脂肪醇聚氧乙烯醚、3-5质量份的月桂醇聚醚-9硫酸钠、4-6质量份的十二烷醇酰胺乙酯磺基琥珀酸二钠盐、3-5质量份的二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、5-8质量份的十二烷基苯磺酸钠、3-5质量份的椰子油酰二乙醇胺、6-8质量份的辛基酚聚氧乙烯醚和100质量份的去离子水。

5.根据权利要求1所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,步骤S1-10和步骤S1-13中,所述和毛油包括端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、十八醇磷酸酯和去离子水。

6.根据权利要求5所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,所述和毛油包括5-8质量份的端氨基超支化合物季铵盐、10-12质量份的交联型超支化水性聚氨酯丙烯酸酯、3-5质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、12-15大豆油脂肪酸甲酯、1-3质量份的十八醇磷酸酯和100质量份的去离子水。

7.根据权利要求1所述的一种牦牛绒亚麻梭织面料生产工艺,其特征在于,对牦牛绒的清洗和漂洗所使用的均是软水。

技术领域

本发明涉及面料生产技术领域,尤其是一种牦牛绒亚麻梭织面料生产工艺。

背景技术

梳牦牛绒织品是指含有牛绒原料的纱线经过织造做成的织物。牛绒指的是牦牛绒,此物种90%在中国,牦牛是中国青藏高原及其毗邻地区高寒草原的特有牛种,适应海拔3200-4800M,能耐零下30-40摄氏度的严寒,冬季胸部腹侧下会长出密而厚的绒毛,气温回升绒毛自然脱落,每年采毛一次,大约5-6月份开始人们就用手扒助其脱毛,成年牦牛的年产毛量为1.17~2.62kg,幼龄牛为1.30~1.35kg,其中粗毛和绒毛各占一半。牦牛绒很细,直径小于20微米,长度为3.4~4.5厘米,有不规则弯曲,鳞片呈环状紧密抱合,光泽柔和,弹性强,手感滑糯。牦牛的生长环境,使其绒毛保暖性能特别优良,极具抗寒力,手感蓬松,牛绒纤维强力大于羊绒1.5倍,因此抗起毛起球优于羊绒,洗涤后尺寸变化也优于羊绒。牦牛绒织品在近年广泛用于服装生产领域,其保暖性及舒适性和羊绒织品不相上下。羊物种特别喜欢啃草的根,植被很容易被破坏,而牦牛物种吃草的上面部分,植被不受影响,有利于生态环境可持续发展,可扩大养殖。同时牛绒价格比羊绒低很多,同样性能下,牛绒织品性价比就高很多,所以现在越来越受市场喜欢。

通过中将牦牛绒与羊毛在粗梳工艺条件下进行混纺,但是牦牛绒/羊毛面料在挺阔性方面具有不足之处,如何使得牦牛绒/羊毛混纺纱线所制备在面料,可以满足外套、西服时装面料、高档时装面料、大衣等,对于面料的挺阔性的要求,成为要解决的问题。

发明内容

本发明的目的是提供一种牦牛绒亚麻梭织面料生产工艺,使得所制备的梭织面料既具有牦牛绒/羊毛混纺纱线柔软的手感,还具有一定的挺阔性,可以用于外套、西服时装等服装用面料。

为解决上述技术问题,本发明的目的是这样实现的:

本发明所涉及的一种牦牛绒亚麻梭织面料生产工艺,包括如下步骤:

S1、牦牛绒/羊毛混纺纱的制备:采用粗纺生产工艺制备牦牛绒/羊毛混纺纱,所制备的牦牛绒/羊毛混纺纱的细度为3-20Nm,捻度为200-510T/m;

S2、亚麻纱的前处理:先将亚麻纱线浸渍在体积浓度为22-26ml/L的双氧水溶液中30-38min,取出后再浸渍在43-45℃的清水中处理20-30min,取出晾干;再浸渍在1.5-2.5%的高锰酸钾溶液中处理52-56min,然后经清水清洗6-8次,水温为42-44℃;

S3、面料织造:采用剑杆织机或提花织机织造坯布,经纱采用亚麻纱线,纬纱包括牦牛绒/羊毛混纺纱;

S4、面料后整理:对上一步骤所制备的面料坯布进行第一次砂洗、脱水、第一次缩呢、洗呢、匹染、第二次砂洗、脱水、烘呢、第二次缩呢、蒸呢、定型;

在第一次砂洗工序中,砂洗机内加入1-2%o.w.f的羊毛膨松剂、0.2-0.5%o.w.f的壳聚糖、3-6%o.w.f的有机硅季铵盐溶液,在38-44℃的温度下处理28-32min;

在第一次缩呢工序中,在不加张力、40-45℃条件下,缩呢时间为30-35min,缩率控制在5-10%;

在洗呢工序中,是在30-40℃条件下,进行皂洗5-10min,并冲洗出缸;

在第二次砂洗工序中,将面料在40-45℃条件下,并另入2-5%o.w.f的亚麻柔软剂和1-2%o.w.f的羊毛柔软剂的条件下砂洗15-20min;

在第二次缩呢工序中,在45-50℃条件下将面料置在缩呢设备中处理8-10min。

在上述方案的基础上并作为上述方案的优选方案:牦牛绒/羊毛混纺纱的制备包括如下步骤:

S1-1、分拣:将牦牛原绒中难以开松的毡片和明显成块的粗死毛拣出,选出用作分梳的牦牛绒;

S1-2、开松:采用立式开棉机和滚筒开棉机对上一步骤所分拣出的牦牛绒进行开松;

S1-3、清洗:将开松后的牦牛绒置于水槽内进行清洗,去除土杂,并进行压干;

S1-4、油汗的去除:将经过清洗的牦牛绒置于含有软水的水槽内,并在软水内加入5-8wt%的净洗剂和1-2wt%的助洗剂,并在23-39kHz的超声波和55-60℃条件下处理10-20min,并经过软水洗涤压干;

S1-5、烘干:将上一步骤处理的牦牛绒在烘箱内烘干至14-17%的回潮率,烘箱内温度为80-85℃;

S1-6、酸洗:将上一步骤处理后的牦牛绒置于具有酸洗处理液的酸洗槽内,在55-60℃条件下处理10-15min,取出后再进行漂洗压干;所述酸洗处理液包括5-7.5wt%的硫酸;

S1-7、炭化:将上一步骤处理的牦牛绒进行烘干,并且开松后再烘干,使得酸化后的草类杂质烤焦变脆并炭化;

S1-8、碾压开松:将烘干后的牦牛绒经过多次的碾压和开松,并对碾压和开松后的牦牛绒进行除尘,使得炭化后的草类杂质与牦牛绒相分离;

S1-9、预开松:将上一步骤处理的牦牛绒进行预开松;

S1-10、和绒:将经过预开松的牦牛绒进行铺层喷洒和绒油和清水组成的和绒乳液,并进行两次和绒,并打包养渗24-36h;所述和绒乳液中含有0.2-0.5wt%的和毛油,和绒时的牦牛绒的回潮率控制在24-30%;

S1-11、分梳落粗:采用刺辊盖板联合分梳机对和绒后的牦牛绒进行分梳,制备成无毛绒,所述无毛绒的含粗率为不高于2.5%;

S1-12、配毛:配毛方案为40-60%的上一步骤所制备的牦牛绒、其余为羊毛;

S1-13、和绒加油:将牦牛绒和羊毛按照设定比例进行开松混合,喷洒和毛油、倒仓,并经过二至三次和绒加油,再装包闷放12小时以上;

S1-14、梳绒:采用三联梳毛机对混合的牦牛绒和羊毛进行梳理,然后成条制成定量的粗纱;

S1-15、细纱:将上一步骤所制备的粗纱采用环锭纺细纱机上牵伸加捻成细纱;后区牵伸倍数1.28倍,罗拉中心距42mm×60mm,捻系数350,前罗拉速度260r/min,钳口隔距块为2.54mm,锭速为10000-11000r/min,钢领直径为38-40mm,升降全程为14.9-16.4cm;

S1-16、络筒。

在上述方案的基础上并作为上述方案的优选方案:步骤S1-4中,所述净洗剂中包括十八醇硫酸钠、脂肪醇聚氧乙烯醚、月桂醇聚醚-9硫酸钠、十二烷醇酰胺乙酯磺基琥珀酸二钠盐、二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、十二烷基苯磺酸钠、椰子油酰二乙醇胺、辛基酚聚氧乙烯醚和去离子水;所述助洗剂为元明粉或纯碱。

在上述方案的基础上并作为上述方案的优选方案:步骤S1-4中,所述净洗剂中包括5-8质量份的十八醇硫酸钠、10-12质量份的脂肪醇聚氧乙烯醚、3-5质量份的月桂醇聚醚-9硫酸钠、4-6质量份的十二烷醇酰胺乙酯磺基琥珀酸二钠盐、3-5质量份的二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、5-8质量份的十二烷基苯磺酸钠、3-5质量份的椰子油酰二乙醇胺、6-8质量份的辛基酚聚氧乙烯醚和100质量份的去离子水。

在上述方案的基础上并作为上述方案的优选方案:步骤S1-10和步骤S1-13中,所述和毛油包括端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、十八醇磷酸酯和去离子水。

在上述方案的基础上并作为上述方案的优选方案:所述和毛油包括5-8质量份的端氨基超支化合物季铵盐、10-12质量份的交联型超支化水性聚氨酯丙烯酸酯、3-5质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、12-15大豆油脂肪酸甲酯、1-3质量份的十八醇磷酸酯和100质量份的去离子水。

在上述方案的基础上并作为上述方案的优选方案:对牦牛绒的清洗和漂洗所使用的均是软水。

本发明的有益效果是:本实用新型所涉及的一种牦牛绒亚麻梭织面料生产工艺,经纱采用亚麻纱线,纬纱采用牦牛绒/羊毛混纺纱作为纬纱,使得制备的梭织面料既仅具有具有牦牛绒/羊毛混纺纱线柔软的手感,还具有一定的挺阔性,可以用于外套、西服时装等服装用面料。并且对亚麻纱线进行前处理,可以减少亚麻纱所带的褶皱问题。

附图说明

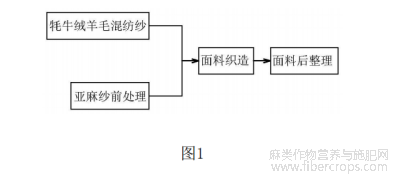

图1是本发明所涉及生产工艺的流程图;

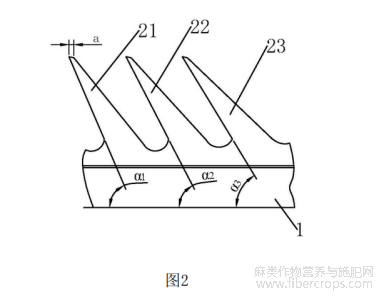

图2是梳理机中所使用针布的结构示意图;

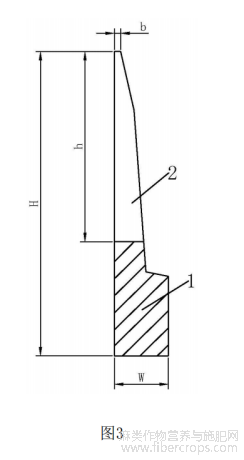

图3是图2的截面示意图;

图中标记说明如下:1-基部;21-针齿;21-第一针齿;22-第二针齿;23-第三针齿;α1-第一工作角;α2-第二工作角;α3-第三工作角;H-总齿高;h-齿尖深;w-基部厚度,a-齿尖宽度,b-齿尖厚度。

具体实施方式

下面结合附图和具体实施例对本发明进一步说明。

实施例一

结合图1、图2和图3,对本实施例作详细说明。本实施例所涉及的一种牦牛绒亚麻梭织面料生产工艺,包括如下步骤:

S1、牦牛绒/羊毛混纺纱的制备:采用粗纺生产工艺制备牦牛绒/羊毛混纺纱,所制备的牦牛绒/羊毛混纺纱的细度为3-20Nm,捻度为200-510T/m,捻向为Z。在本实施例中,牦牛绒/羊毛混纺纱的细度为20Nm,捻度为510T/m。

S2、亚麻纱的前处理:先将亚麻纱线浸渍在体积浓度为22-26ml/L的双氧水溶液中30-38min,取出后再浸渍在43-45℃的清水中处理20-30min,取出晾干;再浸渍在1.5-2.5%的高锰酸钾溶液中处理52-56min,然后经清水清洗6-8次,水温为42-44℃。在本实施例中,具体的将亚麻纱线浸渍在体积浓度为26ml/L的双氧水溶液中30min,取出后再浸渍在45℃的清水中处理30min,取出晾干;再浸渍在2.5%的高锰酸钾溶液中处理52min,然后经清水清洗6次,水温为44℃。

S3、面料织造:采用剑杆织机或提花织机织造坯布,经纱采用亚麻纱线,纬纱包括牦牛绒/羊毛混纺纱。在本实施例中所使用的亚麻纱线的细度为17Nm,纬纱所使用的是两根牦牛绒/羊毛混纺纱相并捻而成,捻向为S,股线的捻度为300T/m。织布车速牛绒在260转每分钟,开口高度7cm。

S4、面料后整理:对上一步骤所制备的面料坯布在砂洗机内进行第一次砂洗、脱水、第一次缩呢、洗呢、匹染、第二次砂洗、脱水、烘呢、第二次缩呢、蒸呢、定型。

在第一次砂洗工序中,砂洗机内加入1-2%o.w.f的羊毛膨松剂、0.2-0.5%o.w.f的壳聚糖、3-6%o.w.f的有机硅季铵盐溶液,在38-44℃的温度下处理28-32min。具体到本实施例中,砂洗机内加入2%o.w.f的羊毛膨松剂、0.5%o.w.f的壳聚糖、6%o.w.f的有机硅季铵盐溶液,在44℃的温度下处理28min。

在第一次缩呢工序中,在不加张力、40-45℃条件下,缩呢时间为30-35min,缩率控制在5-10%。具体到本实施例中是在45℃条件下,缩呢时间为30min,缩率控制在8%。

在洗呢工序中,是在30-40℃条件下,进行皂洗5-10min,并冲洗出缸。在本实施例中是在40℃条件下,进行皂洗5min

在第二次砂洗工序中,将面料在40-45℃条件下,并另入2-5%o.w.f的亚麻柔软剂和1-2%o.w.f的羊毛柔软剂的条件下砂洗15-20min。具体到本实施例中,在40℃条件下,并另入5%o.w.f的亚麻柔软剂和2%o.w.f的羊毛柔软剂的条件下砂洗20min。

在第二次缩呢工序中,在45-50℃条件下将面料置在缩呢设备中处理8-10min。在本实施例中,是在50℃条件下将面料置在缩呢设备中处理8min。

进一步的,牦牛绒/羊毛混纺纱的制备包括如下步骤:

S1-1、分拣:将牦牛原绒中难以开松的毡片和明显成块的粗死毛拣出,选出用作分梳的牦牛绒。

S1-2、开松:采用立式开棉机和滚筒开棉机对上一步骤所分拣出的牦牛绒进行开松。

S1-3、清洗:将开松后的牦牛绒置于水槽内进行清洗,去除土杂,并进行压干。

S1-4、油汗的去除:将经过清洗的牦牛绒置于含有软水的水槽内,并在软水内加入8wt%的净洗剂和2wt%的助洗剂,并在39kHz的超声波和60℃条件下处理10min,并经过软水洗涤压干。

进一步的,步骤S1-4中,所述净洗剂中包括十八醇硫酸钠、脂肪醇聚氧乙烯醚、月桂醇聚醚-9硫酸钠、十二烷醇酰胺乙酯磺基琥珀酸二钠盐、二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、十二烷基苯磺酸钠、椰子油酰二乙醇胺、辛基酚聚氧乙烯醚和去离子水。

进一步的,所述助洗剂为元明粉或纯碱。

具体的,所述净洗剂中包括8质量份的十八醇硫酸钠、12质量份的脂肪醇聚氧乙烯醚、5质量份的月桂醇聚醚-9硫酸钠、6质量份的十二烷醇酰胺乙酯磺基琥珀酸二钠盐、5质量份的二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、8质量份的十二烷基苯磺酸钠、5质量份的椰子油酰二乙醇胺、8质量份的辛基酚聚氧乙烯醚和100质量份的去离子水。

S1-5、烘干:将上一步骤处理的牦牛绒在烘箱内烘干至17%的回潮率,烘箱内温度为85℃。

S1-6、酸洗:将上一步骤处理后的牦牛绒置于具有酸洗处理液的酸洗槽内,在60℃条件下处理15min,取出后再进行漂洗压干;所述酸洗处理液包括5wt%的硫酸。

S1-7、炭化:将上一步骤处理的牦牛绒进行烘干,并且开松后再烘干,使得酸化后的草类杂质烤焦变脆并炭化。

S1-8、碾压开松:将烘干后的牦牛绒经过多次的碾压和开松,并对碾压和开松后的牦牛绒进行除尘,使得炭化后的草类杂质与牦牛绒相分离。

S1-9、预开松:将上一步骤处理的牦牛绒进行预开松。

S1-10、和绒:将经过预开松的牦牛绒进行铺层喷洒和绒油和清水组成的和绒乳液,并进行两次和绒,并打包养渗36h;所述和绒乳液中含有0.5wt%的和毛油,和绒时的牦牛绒的回潮率控制在30%。

S1-11、分梳落粗:采用刺辊盖板联合分梳机对和绒后的牦牛绒进行分梳,制备成无毛绒,所述无毛绒的含粗率为不高于2.5%。

S1-12、配毛:配毛方案为60%的上一步骤所制备的牦牛绒、其余为羊毛。

S1-13、和绒加油:将牦牛绒和羊毛按照设定比例进行开松混合,喷洒和毛油、倒仓,并经过二至三次和绒加油,再装包闷放12小时以上。

进一步的,步骤S1-10和步骤S1-13中,所述和毛油包括端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、十八醇磷酸酯和去离子水。

具体的,所述和毛油包括8质量份的端氨基超支化合物季铵盐、12质量份的交联型超支化水性聚氨酯丙烯酸酯、5质量份的太古油、5质量份的脂肪醇聚乙烯醚硫酸钠、15大豆油脂肪酸甲酯、3质量份的十八醇磷酸酯和100质量份的去离子水。

S1-14、梳绒:采用三联梳毛机对混合的牦牛绒和羊毛进行梳理,然后成条制成定量的粗纱。

进一步的,梳理机所使用的金属针布上的针齿密度为460-500Points/inch2,金属针布上的工作角α为60-70°。具体在本实施例中,针齿密度为460Points/inch2。

进一步的,如图2和3所示所示,针布上包括基部1与针齿2的总高h为5.2mm,针齿2的齿深h为2.80mm。此时齿尖硬度≥780HV,齿尖宽度a为0.12mm,针齿厚度b为0.16mm。

并且进一步的,在本实施例中针齿2包括依次设置的第一针齿21、第二针齿22和第三针齿23。第一针齿21的第一工作角为70°,第二针齿22的第二工作角为65°,第三针齿23的第二工作角为60°。

这是由于牦牛绒在生长过程中,在牦牛不同的生产阶段和不同的部分,牦牛绒根部的直径大于端部的直径,在梳理过程中需要对梳理工艺进行特殊设计。通过对针齿不同工作角的设计,可以对牦牛绒和羊毛具有良好的梳理作用。

S1-15、细纱:将上一步骤所制备的粗纱采用环锭纺细纱机上牵伸加捻成细纱;后区牵伸倍数1.28倍,罗拉中心距42mm×60mm,捻系数350,前罗拉速度260r/min,钳口隔距块为2.54mm,锭速为10000r/min,钢领直径为38mm,升降全程为16.4cm。

S1-16、络筒。

进一步的,对牦牛绒的清洗和漂洗所使用的均是软水。

实施例二

结合图1、图2和图3,对本实施例作详细说明。本实施例所涉及的一种牦牛绒亚麻梭织面料生产工艺,包括如下步骤:

S1、牦牛绒/羊毛混纺纱的制备:采用粗纺生产工艺制备牦牛绒/羊毛混纺纱,所制备的牦牛绒/羊毛混纺纱的细度为3-20Nm,捻度为200-510T/m,捻向为Z。在本实施例中,牦牛绒/羊毛混纺纱的细度为10Nm,捻度为400T/m。

S2、亚麻纱的前处理:先将亚麻纱线浸渍在体积浓度为22-26ml/L的双氧水溶液中30-38min,取出后再浸渍在43-45℃的清水中处理20-30min,取出晾干;再浸渍在1.5-2.5%的高锰酸钾溶液中处理52-56min,然后经清水清洗6-8次,水温为42-44℃。在本实施例中,具体的将亚麻纱线浸渍在体积浓度为22ml/L的双氧水溶液中20min,取出后再浸渍在43℃的清水中处理20min,取出晾干;再浸渍在1.5%的高锰酸钾溶液中处理56min,然后经清水清洗8次,水温为42℃。

S3、面料织造:采用剑杆织机或提花织机织造坯布,经纱采用亚麻纱线,纬纱包括牦牛绒/羊毛混纺纱。在本实施例中所使用的亚麻纱线的细度为17Nm,纬纱所使用的是两根牦牛绒/羊毛混纺纱相并捻而成,捻向为S,股线的捻度为300T/m。

S4、面料后整理:对上一步骤所制备的面料坯布在砂洗机内进行第一次砂洗、脱水、第一次缩呢、洗呢、匹染、第二次砂洗、脱水、烘呢、第二次缩呢、蒸呢、定型。

在第一次砂洗工序中,砂洗机内加入1-2%o.w.f的羊毛膨松剂、0.2-0.5%o.w.f的壳聚糖、3-6%o.w.f的有机硅季铵盐溶液,在38-44℃的温度下处理28-32min。具体到本实施例中,砂洗机内加入1%o.w.f的羊毛膨松剂、0.2%o.w.f的壳聚糖、3%o.w.f的有机硅季铵盐溶液,在38℃的温度下处理32min。

在第一次缩呢工序中,在不加张力、40-45℃条件下,缩呢时间为30-35min,缩率控制在5-10%。具体到本实施例中是在40℃条件下,缩呢时间为35min,缩率控制在10%。

在洗呢工序中,是在30-40℃条件下,进行皂洗5-10min,并冲洗出缸。在本实施例中是在30℃条件下,进行皂洗10min

在第二次砂洗工序中,将面料在40-45℃条件下,并另入2-5%o.w.f的亚麻柔软剂和1-2%o.w.f的羊毛柔软剂的条件下砂洗15-20min。具体到本实施例中,在45℃条件下,并另入2%o.w.f的亚麻柔软剂和1%o.w.f的羊毛柔软剂的条件下砂洗20min。

在第二次缩呢工序中,在45-50℃条件下将面料置在缩呢设备中处理8-10min。在本实施例中,是在45℃条件下将面料置在缩呢设备中处理10min。

进一步的,牦牛绒/羊毛混纺纱的制备包括如下步骤:

S1-1、分拣:将牦牛原绒中难以开松的毡片和明显成块的粗死毛拣出,选出用作分梳的牦牛绒。

S1-2、开松:采用立式开棉机和滚筒开棉机对上一步骤所分拣出的牦牛绒进行开松。

S1-3、清洗:将开松后的牦牛绒置于水槽内进行清洗,去除土杂,并进行压干。

S1-4、油汗的去除:将经过清洗的牦牛绒置于含有软水的水槽内,并在软水内加入5wt%的净洗剂和1wt%的助洗剂,并在23kHz的超声波和55℃条件下处理20min,并经过软水洗涤压干。

进一步的,步骤S1-4中,所述净洗剂中包括十八醇硫酸钠、脂肪醇聚氧乙烯醚、月桂醇聚醚-9硫酸钠、十二烷醇酰胺乙酯磺基琥珀酸二钠盐、二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、十二烷基苯磺酸钠、椰子油酰二乙醇胺、辛基酚聚氧乙烯醚和去离子水。

进一步的,所述助洗剂为元明粉或纯碱。

具体的,所述净洗剂中包括5质量份的十八醇硫酸钠、10质量份的脂肪醇聚氧乙烯醚、3质量份的月桂醇聚醚-9硫酸钠、4质量份的十二烷醇酰胺乙酯磺基琥珀酸二钠盐、3质量份的二甘醇双马来酸十二烷基单乙醇胺双酯磺酸钠、5质量份的十二烷基苯磺酸钠、3质量份的椰子油酰二乙醇胺、6质量份的辛基酚聚氧乙烯醚和100质量份的去离子水。

S1-5、烘干:将上一步骤处理的牦牛绒在烘箱内烘干至14%的回潮率,烘箱内温度为80-85℃。

S1-6、酸洗:将上一步骤处理后的牦牛绒置于具有酸洗处理液的酸洗槽内,在55℃条件下处理10min,取出后再进行漂洗压干;所述酸洗处理液包括7.5wt%的硫酸,还包括1.5-2%的改性异构醇聚氧乙烯醚,在本实施例中为2%。

S1-7、炭化:将上一步骤处理的牦牛绒进行烘干,并且开松后再烘干,使得酸化后的草类杂质烤焦变脆并炭化。

S1-8、碾压开松:将烘干后的牦牛绒经过多次的碾压和开松,并对碾压和开松后的牦牛绒进行除尘,使得炭化后的草类杂质与牦牛绒相分离。

S1-9、预开松:将上一步骤处理的牦牛绒进行预开松。

S1-10、和绒:将经过预开松的牦牛绒进行铺层喷洒和绒油和清水组成的和绒乳液,并进行两次和绒,并打包养渗24h;所述和绒乳液中含有0.2wt%的和毛油,和绒时的牦牛绒的回潮率控制在24%。

S1-11、分梳落粗:采用刺辊盖板联合分梳机对和绒后的牦牛绒进行分梳,制备成无毛绒,所述无毛绒的含粗率为不高于2.5%。

S1-12、配毛:配毛方案为40%的上一步骤所制备的牦牛绒、其余为羊毛。

S1-13、和绒加油:将牦牛绒和羊毛按照设定比例进行开松混合,喷洒和毛油、倒仓,并经过二至三次和绒加油,再装包闷放12小时以上。

进一步的,步骤S10和步骤S13中,所述和毛油包括端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、十八醇磷酸酯和去离子水。

具体的,所述和毛油包括5质量份的端氨基超支化合物季铵盐、10质量份的交联型超支化水性聚氨酯丙烯酸酯、3质量份的太古油、3质量份的脂肪醇聚乙烯醚硫酸钠、12大豆油脂肪酸甲酯、1质量份的十八醇磷酸酯和100质量份的去离子水。

S1-14、梳绒:采用三联梳毛机对混合的牦牛绒和羊毛进行梳理,然后成条制成定量的粗纱。

进一步的,梳理机所使用的金属针布上的针齿密度为460-500Points/inch2,金属针布上的工作角α为60-70°。具体在本实施例中,针齿密度为500Points/inch2。

进一步的,如图2和3所示所示,针布上包括基部1与针齿2的总高h为5.2mm,针齿2的齿深h为2.80mm。此时齿尖硬度≥780HV,齿尖宽度a为0.12mm,针齿厚度b为0.16mm。

并且进一步的,在本实施例中针齿2包括依次设置的第一针齿21、第二针齿22和第三针齿23。第一针齿21的第一工作角为70°,第二针齿22的第二工作角为66°,第三针齿23的第二工作角为62°。

这是由于牦牛绒在生长过程中,在牦牛不同的生产阶段和不同的部分,牦牛绒根部的直径大于端部的直径,在梳理过程中需要对梳理工艺进行特殊设计。通过对针齿不同工作角的设计,可以对牦牛绒和羊毛具有良好的梳理作用。

S1-15、细纱:将上一步骤所制备的粗纱采用环锭纺细纱机上牵伸加捻成细纱;后区牵伸倍数1.28倍,罗拉中心距42mm×60mm,捻系数380,前罗拉速度280r/min,钳口隔距块为2.54mm,锭速为11000r/min,钢领直径为40mm,升降全程为14.9cm。

S1-16、络筒。

进一步的,对牦牛绒的清洗和漂洗所使用的均是软水。

实施例一及实施例二所制备的牦牛绒亚麻面料,可以适用于西装、外套等服装。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

摘自国家发明专利,发明人:沈洪林,孙世元,申请号:202211308012.1,申请日:2022.10.25