摘 要:本发明提供了一种链式剥麻机构,属于农用设备技术领域。包括至少一条第一剥麻链条和至少两条第二剥麻链条,第一剥麻链条包括一个送料段、第一上分离段和第一下分离段,第二剥麻链条包括第二上分离段和第二下分离段;剥麻机还包括一块覆盖送料段和第一下分离段的限位板,限位板位于第一剥麻链条的外侧;第一剥麻链条和第二剥麻链条上均等间距分布有若干限位齿,第一上分离段与第二上分离段的移动方向相反,第一下分离段与第二下分离段的移动方向相反;第一上分离段的首端作为其中一个苎麻杆的入料区域;送料段的始端作为另一个苎麻杆的入料区域。本发明具有剥麻质量好、纤维利用率高的优点。

技术要点

1.一种链式剥麻机构,其特征在于,包括至少一条第一剥麻链条(3)和至少两条第二剥麻链条(4),所述第一剥麻链条(3)包括一个送料段(31)、第一上分离段(32)和第一下分离段(33),所述第二剥麻链条(4)包括第二上分离段(41)和第二下分离段(42),所述第一上分离段(32)和第二上分离段(41)处于同一平面内,所述第一下分离段(33)和第二下分离段(42)处于同一平面内;剥麻机还包括一块覆盖送料段(31)和第一下分离段(33)的限位板(5),所述限位板(5)位于第一剥麻链条(3)的外侧;

所述第一剥麻链条(3)和第二剥麻链条(4)上均等间距分布有若干限位齿(6),所述第一上分离段(32)与第二上分离段(41)的移动方向相反,所述第一下分离段(33)与第二下分离段(42)的移动方向相反;

所述第一上分离段(32)的首端形成一个入料区域;送料段(31)的始端形成另一个入料区域。

2.根据权利要求1所述一种链式剥麻机构,其特征在于,所述第一剥麻链条(3)与两条第二剥麻链条(4)相间设置,相邻第一上分离段(32)与第二上分离段(41)之间形成脱杆落料空间。

3. 根据权利要求1或2所述一种链式剥麻机构,其特征在于,所述限位齿(6)呈棘齿状。

技术领域

本发明属于农用设备技术领域,涉及一种链式剥麻机构。

背景技术

剥麻机是将苎麻纤维与苎麻茎秆分离的设备,现有剥麻机大都采用插入式喂料,即沿苎麻杆的长度方向插入苎麻杆,通过对苎麻杆进行揉搓挤压等预处理后,再利用辊式剥麻机构使苎麻杆的茎秆和纤维分离,如专利号为CN202010196809.1的中国专利所公开的现有技术亦是如此,这一类剥麻机构与人工剥麻(撕开剥离苎麻纤维的方式)相比,质量有明显下降。

发明内容

本发明的目的是针对现有的技术存在的上述问题,提供一种链式剥麻机构,本发明所要解决的技术问题是如何利用简单的链条结构使苎麻纤维与苎麻茎秆分离。

本发明的目的可通过下列技术方案来实现:一种链式剥麻机构,其特征在于,包括至少一条第一剥麻链条和至少两条第二剥麻链条,所述第一剥麻链条包括一个送料段、第一上分离段和第一下分离段,所述第二剥麻链条包括第二上分离段和第二下分离段,所述第一上分离段和第二上分离段处于同一平面内,所述第一下分离段和第二下分离段处于同一平面内;剥麻机还包括一块覆盖送料段和第一下分离段的限位板,所述限位板位于第一剥麻链条的外侧;

所述第一剥麻链条和第二剥麻链条上均等间距分布有若干限位齿,所述第一上分离段与第二上分离段的移动方向相反,所述第一下分离段与第二下分离段的移动方向相反;

所述第一上分离段的首端作为其中一个苎麻杆的入料区域;送料段的始端作为另一个苎麻杆的入料区域。

进一步的,所述第一剥麻链条与两条第二剥麻链条相间设置,相邻第一上分离段与第二上分离段之间形成脱杆落料空间。

进一步的,所述限位齿呈棘齿状。

分两个位置进行入料,分别设置第一剥麻链条和第二剥麻链条,第一剥麻链条的送料段远离第二剥麻链条,使一分为二的麻杆从两侧分别被引入,设置牵引路径,使第一上分离段和第二上分离段处于同一平面内,第一下分离段和第二下分离段处于同一平面内,第一上分离段与第二上分离段相间设置,相间的区域形成苎麻茎秆颗粒的下料空间,第一剥麻链条和第二剥麻链条上均设置有限位齿,处于同一平面的第一上分离段和第二上分离段的运行方向相反,利用两者运行方向相反的特点,以及设置其上的限位齿,使苎麻杆受到限位齿的“刮擦”而使其中的苎麻茎秆颗粒与苎麻纤维分离,苎麻纤维的路径有多种,具有随机性,一部分苎麻纤维被第二上分离段上的限位齿携带至出料方向,一部分苎麻限位被第一上分离段上的限位齿携带至第一剥麻链条的送料段,随后进入第一分离段的第一下分离段,最后向出料方向送出,还有一部分第二下分离段上的限位齿携带至第二上分离段,随后从出料方向送出,最后一部分是被第一下分离段上的限位齿携带至出料方向,总而言之,苎麻纤维的移动路径各有不同,路径越长,其被分离的相对越彻底,但是总体上均能够从出料方向送出。

附图说明

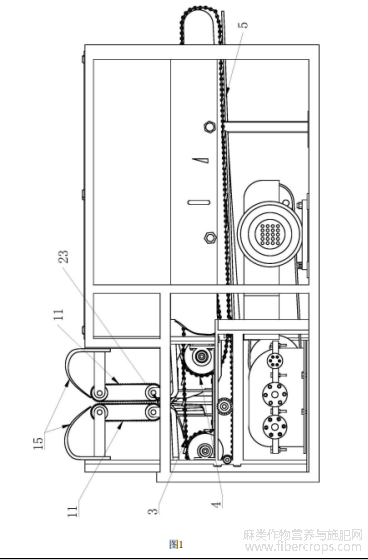

图1是本剥麻机的结构示意图。

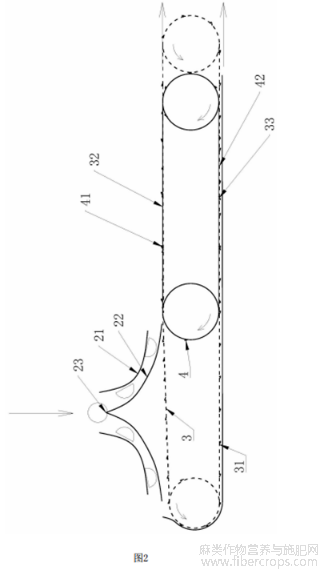

图2是本剥麻机中剥麻机构的原理示意图。

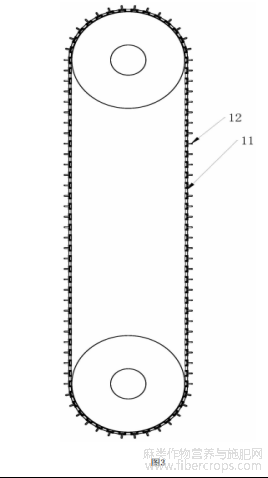

图3是一根输送链条的结构示意图。

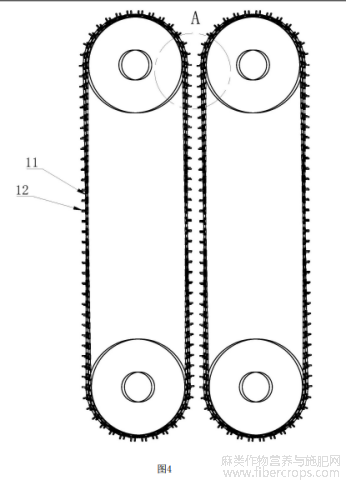

图4是两组输送链条的结构示意图。

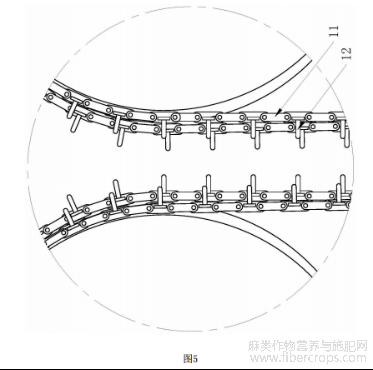

图5是图4中局部A的放大图。

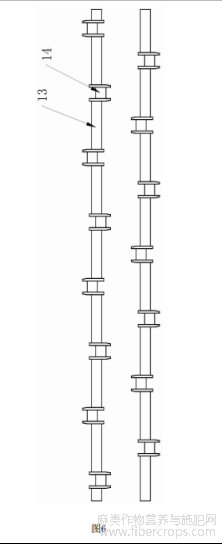

图6是入料口处位于同一水平面上的两根曲轴的结构示意图。

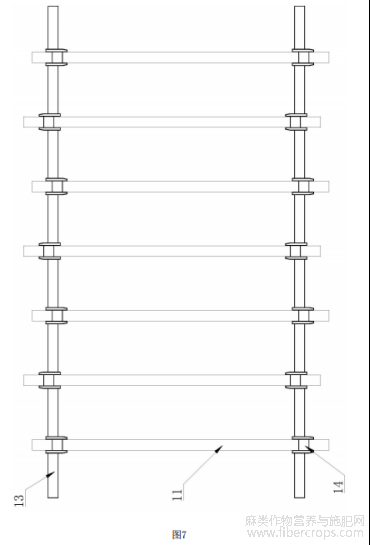

图7是同一组输送链条的原理示意图。

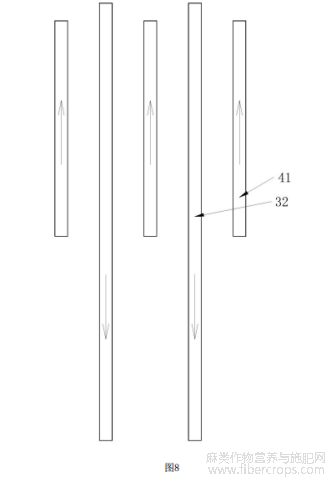

图8是第一剥麻链条和第二剥麻链条的运行状态示意图。

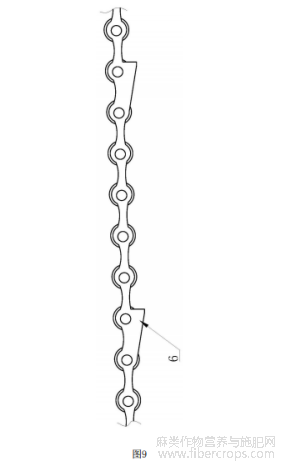

图9是第一剥麻链条或第二剥麻链条的局部结构图。

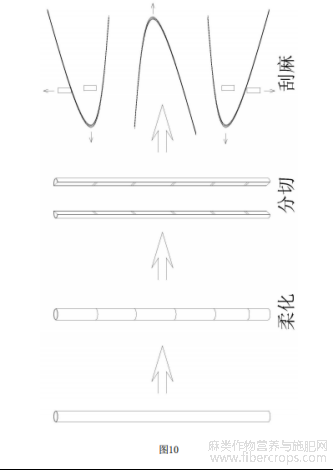

图10是剥麻方法的工艺流程图。

图中,11、输送链条;12、限位块;13、曲轴;14、偏心连接部;15、导料板;21、上托板;22、下托板;23、分切刀;3、第一剥麻链条;31、送料段;32、第一上分离段;33、第一下分离段;4、第二剥麻链条;41、第二上分离段;42、第二下分离段;5、限位板;6、限位齿。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1、图2和图9所示,高效剥麻机包括喂入机构、分切导料机构和剥麻机构,喂入机构包括两块导料板15和两组对称分布的输送链条11,输送链条11的外侧面具有限位块12;分切导料机构包括对称分布的两块下托板22和两块对称分布的上托板21,两块上托板21之间具有下料间隙,两块下托板22之间设置有一倾斜的分切刀23(即一端高、一端低,使苎麻杆处于被撕开的状态);剥麻机构包括至少一条第一剥麻链条3和至少两条第二剥麻链条4,第一剥麻链条3包括一个送料段31、第一上分离段32和第一下分离段33,第二剥麻链条4包括第二上分离段41和第二下分离段42,第一上分离段32和第二上分离段41处于同一平面内,第一下分离段33和第二下分离段42处于同一平面内;剥麻机还包括一块覆盖送料段31和第一下分离段33的限位板5,限位板5位于第一剥麻链条3的外侧;

第一剥麻链条3和第二剥麻链条4上均等间距分布有若干限位齿6,第一上分离段32与第二上分离段41的移动方向相反,第一下分离段33与第二下分离段42的移动方向相反;

第一上分离段32的首端与其中一块下托板22衔接;另一块下托板22与送料段31衔接。

第一剥麻链条3与两条第二剥麻链条4相间设置,相邻第一上分离段32与第二上分离段41之间形成脱杆落料空间,限位齿6呈棘齿状。

如图3?图8所示,每组输送链条11均由两根曲轴13传动,曲轴13上相间设置有若干偏心连接部14,相邻偏心连接部14之间呈大于零的相位夹角,偏心连接部14处固定设置有牵引相应输送链条11的链轮;两组输送链条11之间形成一条驱使麻杆下行的走料通道。两组输送链条11错位分布。

曲轴13上相邻偏心连接部14之间呈180°相位角。

作为另一可能,曲轴13上相邻偏心连接部14之间呈120°相位角。

如图10所示,剥麻方法如下:将待剥麻杆以横置状态连续喂入,并在喂入过程中将苎麻杆分段,分段过程中需确保苎麻纤维完整而苎麻茎秆受损;将柔化后的苎麻杆沿长度方向一分为二;将分切后的苎麻杆进行分别刮麻,分别刮麻的目的是使牵连在苎麻纤维上的苎麻茎秆颗粒被剥离。

柔化苎麻杆的方式可以为击打的方式。击打方式有很多种,如多次对苎麻杆进行夹紧后松开,即可实现苎麻茎秆的多点断开。

柔化苎麻杆的方式还可以是:将苎麻杆多点夹持,夹持点相对运动驱使苎麻茎秆断开。上述方案中的喂入机构即为这种柔化方式;被柔化后的苎麻杆整体依然呈杆状,只是因为苎麻茎秆的多点断开后,苎麻纤维在断点位置与苎麻茎秆分离,且苎麻茎秆呈颗粒状后能够更容易与苎麻纤维分离。

刮麻的方式可以是将分切后的苎麻杆的纤维部分插入一块刮板上的小孔内,然后抽出苎麻纤维,使苎麻茎秆颗粒和苎麻纤维分别存留在刮板的两侧。但是这种方式难以机械化,本方案采用的剥麻机构可以连续机械化作业,也能够对苎麻杆上的苎麻茎秆颗粒进行刮离,与传统手工剥麻的方式有相似的效果,苎麻纤维的长度较长,纤维利用率高,苎麻茎秆残留少。

本剥麻机的优势在于:苎麻杆在被“柔化”之后进行分切,所谓“柔化”,就是将苎麻茎秆掰成多个与苎麻纤维相连的小段,然后再对其进行分切,分切呈两半,最后“抽出”苎麻纤维,使苎麻纤维与苎麻茎秆段分离;模拟人工剥麻,效果显著,效率高。

其中,喂入机构的原理是:采用曲轴13连接输送链条11,使输送链条11除循环移动外,还能够以曲轴13与偏心连接部14之间间距为摆臂进行摆动,也就是说,链轮除了自转外还绕曲轴13公转,这一运动过程中,相邻输送链条11上的限位块12之间的距离、位置均频繁的发生变化,四个限位块12之间形成一“夹持空间”,各“夹持空间”在走料通道处移动过程中并不同步,使麻杆不同位置频繁受到“掰断”力;苎麻杆在走料通道内移动的过程中,先是较脆的苎麻茎秆被分为多个小段,这些小段的苎麻茎秆依然被包裹在苎麻纤维内;随后,这种苎麻茎秆小段的尺寸不断减小,使整根苎麻杆在脱离走料通道前变为“柔性杆”,这种状态下,苎麻茎秆与苎麻纤维被较好的分离,在后续进行的剥麻过程中,苎麻茎秆与苎麻纤维分离时,苎麻茎秆以颗粒的形式与苎麻纤维分离,克服了传统机械剥麻过程中噪音大、大块苎麻茎秆飞溅的问题,也能够配合剥麻机构对苎麻纤维的分离效果和质量有利。

分切导料机构的原理是:在喂入机构的作用下,被柔化的苎麻杆在走料通道的末端接触分切刀23,被一分为二,随后被推挤至上托板21与下托板22之间,上托板21与下托板22之间形成一储料通道,储料通道一有两个,分别对应剥麻机构的两个剥麻单元;苎麻杆被一分为二,能够使原本被苎麻纤维包裹的苎麻茎秆颗粒部分裸露在外,利于随后两者的分离。

剥麻机构的原理是:与两个储料通道对应,分别设置第一剥麻链条3和第二剥麻链条4,第一剥麻链条3的送料段31远离第二剥麻链条4,使一分为二的麻杆从两侧分别被引入,设置牵引路径,使第一上分离段32和第二上分离段41处于同一平面内,第一下分离段33和第二下分离段42处于同一平面内,第一上分离段32与第二上分离段41相间设置,相间的区域形成苎麻茎秆颗粒的下料空间,第一剥麻链条3和第二剥麻链条4上均设置有限位齿6,处于同一平面的第一上分离段32和第二上分离段41的运行方向相反,利用两者运行方向相反的特点,以及设置其上的限位齿6,使苎麻杆受到限位齿6的“刮擦”而使其中的苎麻茎秆颗粒与苎麻纤维分离,苎麻纤维的路径有多种,具有随机性,一部分苎麻纤维被第二上分离段41上的限位齿6携带至出料方向,一部分苎麻限位被第一上分离段32上的限位齿6携带至第一剥麻链条3的送料段31,随后进入第一分离段的第一下分离段33,最后向出料方向送出,还有一部分第二下分离段42上的限位齿6携带至第二上分离段41,随后从出料方向送出,最后一部分是被第一下分离段33上的限位齿6携带至出料方向,总而言之,苎麻纤维的移动路径各有不同,路径越长,其被分离的相对越彻底,但是总体上均能够从出料方向送出。

在第一剥麻链条3的送料段31处设置有一限位板5,该限位板5与机架固定相连,其形状与送料段31和第一下分离段33相适配,位于送料段31外侧,与送料段31外侧面、第一下分离段33之间具有间隙,该限位板5的作用有两个个,其中一个作用是确保送料段31处的苎麻杆能够顺着第一剥麻链条3的方向移动而不脱离,第二个作用是避免苎麻纤维在第一下分离段33处掉落,确保苎麻纤维能够被限位齿6作用。这中剥麻机构巧妙之处在于:将苎麻分为两个通道分别进行,提高了效率和分离效果。

限位齿6的分布宽度可以远远小于苎麻杆的长度,使被分切后的苎麻受到限位齿6的刮擦作用而脱掉苎麻茎秆颗粒,因此,本设备的宽度不大,设备的总体尺寸较小;苎麻杆在柔化后,即碾碎苎麻茎秆后,分切也相对有效,否则分切过程中会打滑、错位,但是,也存在部分苎麻杆未经分切直接进入剥麻机构的情况,不过由于柔化过程中苎麻杆也存在多个破损位置,因此,限位齿6依然能够有效的对苎麻杆进行限位,配合反向运行的限位齿6实现“刮麻”、“抽麻”的纤维分离。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

摘自国家发明专利,发明人:赫焕丽,杨彦伟,李慧娟,陈楠,蔡克桐,孙立源,申请号:202211560648.5,申请日:2022.12.01