摘 要:探讨羊毛/蚕丝/亚麻面料的生产工艺流程及主要工艺参数、通过条染?紧密纺纱、织造冷上浆、干湿整理等工艺设计生产出吸湿透气性好、保暖性好的织物。对羊毛/蚕丝/亚麻织物的断裂强力、静态尺寸变化率、撕破强力、色牢度、脱缝程度、起毛起球、抗皱等性能进行测试、发现织物的抗皱性能较差、针对这一问题进行环氧树脂防皱整理、整理后织物的抗皱性能有所提高、用于开发休闲男士西。装。

关键词:羊毛;蚕丝;亚麻;生产工艺

天然纤维与天然纤维混纺是近几年来发展的趋势。羊毛纤维面料具有保暖柔软的特点;蚕丝织品具有手感、光泽好特点;亚麻面料具有挺括、透气性好等特点[1]。将羊毛/蚕丝/亚麻这3种纤维制成的毛条按照一定比例混合后、纺成纱线、织成面料、具有3种纤维的共同特征、手感滑糯、光泽柔和、吸湿透气性好。

1条染工艺

混纺织物由于纤维组分不同、染色多用条染、条染后需通过复精梳工序来改善条子的结构和均匀度、复精梳前要先经混条和几道针梳进行混色、混色后的条子进入纺纱车间进行精梳和纺纱。

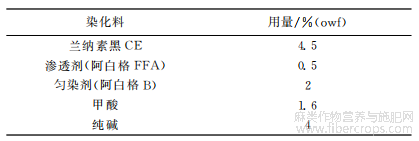

1.1羊毛染色工艺

羊毛染色选择毛用活性染料兰纳素黑CE染料、配以渗透剂阿白格FFA以及匀染剂阿白格B、用甲酸将pH值调节至4~4.5、使染液呈酸性[2];然后在温度为98℃的条件下进行保温染色、保温80min之后再将温度降至80℃、加入纯碱将pH值调节至8.5~9、进行固色、固色25min、以提高羊毛织物的皂洗牢度;然后进行复洗、复洗加入甲酸调节pH值至5.5~6.5;最后烘干、烘干温度为95℃。羊毛染色工艺见表1。

表1 羊毛染色工艺参数

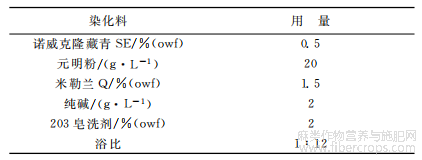

1.2蚕丝染色工艺

选用诺威克隆藏青SE对蚕丝纤维进行低温染色、加入元明粉进行促染、加入米勒兰Q保护蚕丝纤维、加入染料诺威克隆藏青SE、升温到80℃进行染色、之后分3次加入纯碱进行固色。第一次加入占总量1/10的纯碱运转5min、第二次加入占总量3/10的纯碱运转5min、第三次加入剩余6/10的纯碱运转45min、染色完成后加入醋酸进行中和、使pH值呈现弱酸性以保证坚牢度。用203洗剂升温到98℃、保温20min洗去浮色。蚕丝染色的工艺见表2。

表2 蚕丝染色工艺参数

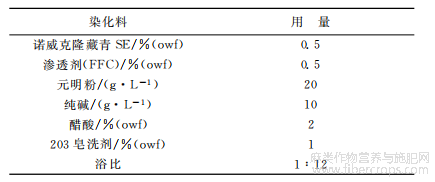

1.3亚麻染色工艺

选用诺威克隆藏青SE对亚麻纤维进行染色、加入FFC起抗氧化、渗透与消泡的作用、加入米勒兰Q保护纤维、加入染料诺威克隆藏青SE、升温到60℃进行染色、加入元明粉进行促染、染色40min之后分3次加入纯碱进行固色。第一次加入占总量1/10的纯碱运转5min、第二次加入占总量3/10的纯碱运转5min、第三次加入剩余6/10的纯碱运转60min、将pH值调节至10.5~11、促染60min、染色完成后加入醋酸进行中和、使pH值呈现中性以保证坚牢度。加203洗剂升温到90℃、保温20min洗去浮色。亚麻染色工艺见表3。

表3 亚麻染色工艺参数

3种条子经染色后进入四槽水洗以洗去条子的浮色、减少后道加工中纤维损伤。水洗后将不同颜色不同原料的条子按产品要求进行充分混合、并加适量和毛油、羊毛、桑蚕丝和亚麻的混纺比例为羊毛/蚕丝/亚麻50/25/25。

2纺纱工艺

前纺加工包括3道针梳、1道精梳、3道针梳的复精梳工序、3道牵伸梳理和纺成粗纱等工序。后纺加工包括精纺细纱、并线、捻线、蒸纱、络筒等工序。

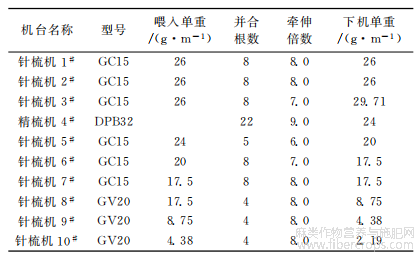

2.1梳理工艺

在精梳毛纺中、针梳机反复应用于制条和前纺。针梳的作用在于将毛条内的纤维理直使之平行排列、改善并提高毛条的均匀度。1#、2#和5#针梳机要加入和毛油和抗静电剂[3]。梳理工序的工艺参数见表4。

表4 梳理工艺参数

2.2粗纱工艺

粗纱是使须条能达到细纱机要求的程度(一般为0.25~1.2g/m)、并在粗纱筒管上卷绕成便于存放、搬运和后道加工的形状[4]。采用FM8N型粗纱机、牵伸倍数22、并合根数1、皮辊加压5×105N、车速115r/min。

2.3细纱工艺

细纱采用的是紧密纺、使细纱须条中纤维在平行、紧密的状态下实现加捻。采用421E型细纱机、牵伸倍数22、车速9000r/min。

2.4蒸纱工艺

利用纤维具有的弹性松弛和应力松弛、通过加热和加湿、使这种定型过程加速、在较短的时间内完成定捻工作。蒸纱温度85℃、时间30min。

3织造工艺

织造的工艺流程:整经→浆纱→穿筘→上轴→开织。

整经:采用贝宁格整经机分条整经的方式、将经纱分成几条、逐条卷绕在大滚筒上、最后一起退绕到织轴上[5]。整经条数16、速度500m/min。

浆纱采用的是冷浆上浆、与倒轴同时进行。

织造采用的是2/2斜纹织物、上机经纬密是288根×287根/(10cm)、每筘穿入数4根。

4后整理工艺

后整理是将坯布加入一定化学试剂利用机械外力、湿热加工赋予织物特殊性能、改善织物外观和手感、得到满足服用性能的高档面料[6]。精梳羊毛/蚕丝/亚麻面料用于休闲西装、所以后整理时应注重织物的手感、罐蒸时不能压太平。

4.1湿整理

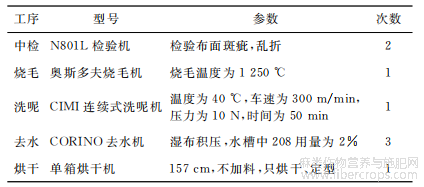

湿整理的工艺流程:中检→烧毛→洗呢→去水→烘干→中检→熟修。湿整理工艺参数见表5。

表5 湿整理工艺参数

4.2干整理

干整理的工艺流程:连蒸→罐蒸→双箱烘干→连蒸→成品。

连蒸工序是织物进入后整理车间的一个重要工序、影响织物的光泽和后面工序的加工质量[7]。采用DECOFAST连蒸机、机器速度为22m/min、喂入辊张力3.0N、导蒸汽压力10N、蒸汽辊压力11N。

罐蒸:织物在一定压辊压力、包布张力、湿度、处理时间和充分冷却下、产生不同程度的较强定型效果、同时改善织物光泽及风格、减少缩水率、使织物呢面平整有弹性[8]。本工序采用KD罐蒸机、多余空气排放时间180s、循环转换时间200s、处理时间400s。

5成品检验

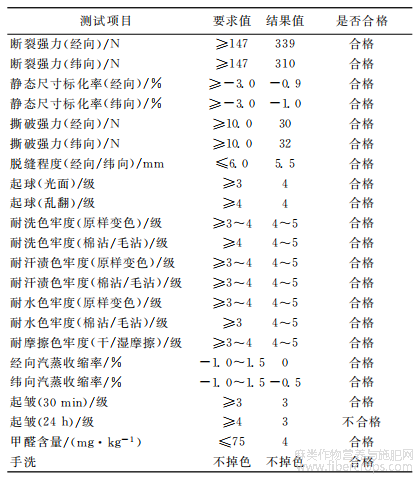

织物性能指标测试结果及合格情况见表6、执行GB/T26382—2011《精梳毛织品》标准。

表6 成品各项性能指标测试结果

由成品测试结果可知、天然混纺的织物容易起皱、其抗皱性不合格、需对生产工艺做出改良。采用环氧树脂进行防皱整理[9]、将面料在30℃的工作液中浸5min、轧去水分(轧余率80%左右);然后在40℃的工作液中浸5min后轧去水分(轧余率80%左右)、在80℃预烘5min后、120℃焙烘3min;进行皂水冲洗、用30℃的温水冲洗、再进行烘干、温度为90℃。取样对防皱整理后的面料进行检验、起皱24h、测得结果为4级、其抗皱性合格。

6结束语

(1)染色:亚麻是纤维素纤维、羊毛和蚕丝是蛋白质纤维、分子结构不一样、染色机理也不一样、所以要采用毛条染色、这样才能将纤维的损伤降到最小、然后进行混条、将3种纤维条按50/25/25比例进行混合。

(2)纺纱:采用的是紧密纺、最大程度上减少了毛羽的产生、大大降低了纱线的疵点。织造方面、经纱与纬纱的色彩搭配赋予面料良好的视觉效果。

(3)后整理:对面料进整理、定型、使其具有休闲的风格。因成品检验时面料的抗皱性不合格、所以对面料进行防皱整理后、得到抗皱性合格的面料。经过产品的工艺设计和生产过程中的质量控制、生产出了悬垂性、吸湿透气性、保暖性良好的织物、可用于开发休闲男士西装。

参考文献:

[1] 汤爱青.毛/丝/麻混纺薄花呢的设计与生产[J].上海纺织科技、2017(10):33-34.

[2] 季友伟.毛丝麻混纺织物生产工艺探讨[J].毛纺科技、2002(5):33-36.

[3] 陆芳、周胜毅、刘丽艳、等.羊毛/桑蚕丝/亚麻休闲面料的开发和生产[J].毛纺科技、2019(4):10-12.

[4] 魏玉丹.基于提高生产效率的精梳毛纺前纺工艺比较研究[D].青岛:青岛大学、2010.

[5] 郭娇、贺江平.毛用活性染料羊毛低温染色工艺[J].毛纺科技、2012(8):32-36.

[6] 邹新振、朱明广、宋明训、等.毛/丝织物后整理过程中的质量控制[J].毛纺科技、2013(8):35-37.

[7] 倪春锋、颜晓青.轻薄孔洞型纬弹毛精纺面料设计[J].上海纺织科技、2020(3):35-37.

[8] 张军.羊毛/竹浆纤维混纺花呢染色与整理[J].上海纺织科技、2013(2):27-28.

[9] 占镠祥、李婉、王高军、等.氯化丝光与防缩处理对羊毛纤维结构及其性能的影响[J].毛纺科技、2019(10):31-35.

文章摘自:王晓、刘美娜、谢嘉璐、刘刚中.羊毛/蚕丝/亚麻面料的生产实践[J].纺织科技进展、2022(10):35-37.