摘 要:本发明属于纺织领域,提供了一种亚麻多彩复合纱的制备方法,首先将亚麻纤维分别染成二种或三种反差鲜明的颜色,并得到匀透坚牢的色泽。分别制条,制得的各色亚麻与原白腈纶条实行间色分布排列方式进行混条步骤。混条条重要根据纱线比例设计工艺。经过染色→和毛→梳棉制条→亚麻预并并条→腈纶与多色亚麻一起混条→并条→粗纱→细纱→络筒→长丝复合加捻→成品包装的步骤。其中腈纶亚麻彩色单纱与一根尼龙长丝在捻线机合股。本发明采用三种彩色亚麻分别制条再与腈纶混并条,纺成彩色单纱(短纤纱)后再与尼龙长丝(长丝)并线,增加了纱线的强力及伸长率与条干均匀性。

技术要点

1.一种亚麻多彩复合纱的制备方法,其特征在于,包括:

将亚麻纤维分别染成三种反差鲜明的颜色,并得到匀透坚牢的色泽;

将染色后的亚麻原料,腈纶原料分别单独经和毛机开松后,进行梳机梳理,得到三种亚麻条、一种腈纶条,再分别单独预并制条,得到彩色亚麻和原白腈纶条;

将所述彩色亚麻与原白腈纶条实行间色分布排列方式混条制成熟条纺成粗纱;

将粗纱经过15-30倍的牵伸,经过细纱自络单纱成型,得到单纱;

将所述单纱与尼龙长丝复合加捻,得到复合纱。

2. 如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,亚麻纤维为脱胶精梳亚麻;

或,脱胶精梳亚麻的长度为33mm。

3.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,腈纶原料为腈纶短纤;

或,所述腈纶短纤的规格为1.5×38。

4.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,所述尼龙长丝的规格为140D/48F。

5.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,所述混条并合根数是7根,其中,4根腈纶,3根亚麻条。

6.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,粗纱的牵伸倍数选择在6.5-8.5倍。

7.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,所述细纱制备过程中,牵伸倍数为17.5-21.5倍,捻度为680-780T/M,线速度10-18m/min。

8.如权利要求1所述的亚麻多彩复合纱的制备方法,其特征在于,将60%腈纶和40%亚麻纺到单纱后与一股140D尼龙长丝合股。

9.权利要求1-8任一项所述的方法制备的亚麻多彩复合纱。

10.权利要求9所述的亚麻多彩复合纱在制备服装、家居纺织品、工业用品中的应用。

技术领域

本发明属于纺织领域,特别涉及一种亚麻多彩复合纱的制备方法。

背景技术

公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

目前,亚麻腈纶混纺半精纺制造工艺有如下步骤:将各原料进行散混合毛→梳棉机→头道并条→二道并条→三道并条→粗纱→细纱→自络→并线→倍捻→成品包装,现有工艺生产的类似亚麻纱,一般采用亚麻留白,与其它经散纤维染色后的短纤维混合纺纱的方式,由于亚麻长度离散大,纺纱可纺性差,严重影响制成率和生产效率。

发明内容

为了解决上述问题,本发明提供一种亚麻多彩复合纱的制备方法。首先将亚麻纤维分别染成二种或三种反差鲜明的颜色,并得到匀透坚牢的色泽。分别制条,制得的各色亚麻条与原白腈纶条实行间色分布排列方式进行混条步骤。混条条重要根据纱线比例设计工艺。经过染色→和毛→梳棉制条→亚麻预并并条→腈纶与多色亚麻一起混条→并条→粗纱→细纱→自络→长丝复合加捻→络筒→成品包装的步骤。其中,腈纶亚麻彩色单纱与一根尼龙长丝在捻线机合股。本发明解决现有工艺中的亚麻刚性大,细度离散、长度离散大,纺纱可纺性差,而腈纶细度、长度整齐,利于纺纱,两者混条,改善了长度细度离散,便于控制条干的均匀度。本发明采用三种彩色亚麻分别制条再与腈纶混并条,纺成彩色单纱后,再与本色再生尼龙长丝复合加捻,增加了纱线的强力及伸长率与条干均匀性。纱线具有高强力、耐磨、抗起球3-4级等优异物理性能,保持纱线设计风格的同时,纱线的性价比增加。可广泛用于针织、圆机与机织服装面料。提高了可纺性,解决了现有技术中的缺陷。

为了实现上述目的,本发明采用如下技术方案:

本发明的第一个方面,提供了一种亚麻多彩复合纱的制备方法,包括:

将亚麻纤维分别染成三种反差鲜明的颜色,并得到匀透坚牢的色泽;

将染色后的亚麻原料,腈纶原料分别单独经和毛机开松后,进行梳机梳理,得到三种亚麻条、一种腈纶条,再分别单独预并制条,得到彩色亚麻条和原白腈纶条;

将所述彩色亚麻条与原白腈纶条实行间色分布排列方式混条制成熟条纺成粗纱;

将粗纱经过15-30倍的牵伸,经过细纱、自络单纱成型,得到单纱;

将所述单纱与尼龙长丝复合加捻,得到复合纱。

本发明实行彩色亚麻、原白腈纶分别单独制条的方法,所述方法包括:染色→和毛→梳棉→制条→亚麻预并并条→腈纶亚麻混条→并条→粗纱→细纱→络筒→长丝复合加捻→成品检验包装的步骤。

在一些实施方式中,亚麻纤维为脱胶精梳亚麻;

在一些较优的实施方式中,脱胶精梳亚麻的长度为33mm。

在一些实施方式中,腈纶原料为腈纶短纤;

或,所述腈纶短纤的规格为1.5×38。

在一些实施方式中,所述尼龙长丝的规格为140D/48F。

在一些实施方式中,所述混条并合根数是7根,其中,4根腈纶,3根亚麻条。

在一些实施方式中,粗纱的牵伸倍数选择在6.5-8.5倍。

在一些实施方式中,所述细纱制备过程中,牵伸倍数为17.5-21.5倍,捻度为680-780T/M。

在一些实施方式中,将60%腈纶和40%亚麻纺到单纱后与一股140D尼龙长丝合股。

更具体的,亚麻彩虹复合纱的制备方法,包括以下步骤:

第一步,原料选择:选择33mm长度的脱胶精梳亚麻、1.5*38规格的腈纶短纤,140D/48F尼龙长丝,利用半精纺生产设备,开发具有亚麻纤维纱线特点又有腈纶的蓬松手感。

第二步,采用染色染3种不同颜色的亚麻,腈纶原料不染色。将三种染色的亚麻原料、腈纶原料分别单独经和毛机开松、养生后,进行梳机梳理,保障梳机轻分梳的前提条件,有效的保护纤维长度。得到三种亚麻条、一种腈纶条,再分别单独预并制条。彩色亚麻与原白腈纶条实行间色分布排列方式混条制成熟条纺成粗纱,其中,混条并合根数是7根(4根腈纶+3根亚麻条)混合色条的不规则分布;突显出色彩层次感。

第三步,粗纱经过15-30倍的牵伸,设计合适捻度经过细纱自络单纱成型。自络清纱器通道可以比普通亚麻纱线放宽掌控,回丝产出减少10%-15%。

第四步,进行单纱与长丝复合加捻:

单纱筒纱腈纶亚麻后与一根尼龙长丝在捻线机合股,实现纱线型的并合加捻;彩色纱线与长丝的搭配,提高纱线制成率和生产效率。更加增强了纱线强力伸长率,改善了强力不匀,大大提高了品质纱线。提高了织物可织性。

本发明的第二个方面,提供了上述的方法制备的亚麻多彩复合纱。

本发明的第三个方面,提供了上述的亚麻多彩复合纱在制备服装、家居纺织品、工业用品中的应用。

本发明的有益效果

(1)本发明以腈纶、亚麻、尼龙长丝为原料,利用半精纺生产设备,半精纺工艺,开发具有亚麻纤维纱线特点又有腈纶的蓬松手感;亚麻单独染色,保障梳机轻分梳的前提条件,有效的保护纤维长度。提高纱线制成率和生产效率。与长丝的搭配,更加增强了纱线强力伸长率,改善了强力不匀,大大提高了品质纱线。提高了织物可织性。

(2)本发明充分发挥亚麻颜色鲜艳的效果,围绕最终产品风格要求,通过不同数据的对比,最终找出最佳的工艺方案。亚麻、腈纶单独制条,彩色亚麻生条根据颜色与原白腈纶合理搭配。形成色彩层次鲜明风格。刚性、长度离散较大的亚麻纤维条与柔性、整齐度高的腈纶混条,有效改善混条条干。

(3)本发明从原料选择、染色工艺、混纺比、纱线线密度、捻度等方面研究腈纶亚麻混条纺纱的设计要点,对各工序的生产技术进行了探讨,研制开发出亚麻混纺高性能纤维制品。

(4)本发明腈纶、尼龙、亚麻混纺产品保持了亚麻透气、吸湿排汗、不粘皮肤、抗霉抑菌、抗静电等特性,又兼有腈纶、尼龙的弹性与伸长,迎合了消费者穿着舒适的需求。

(5)本发明的纱线仅25%亚麻经散纤维染色,其余75%纤维留白,不染色,大大降低了能源消耗,同时各项染色牢度皆可达到4-5级;再生尼龙的使用,更加顺应低碳、可持续理念。

(6)亚麻散纤染色成三种反差鲜明的颜色,与本色腈纶分别制条,经条混并合而成,体现在纱线上色彩分明,富有灵动、充满活力的色彩之美,同时突出了亚麻纱独特的粗犷感,是当下时尚流行随意洒脱之风。

(7)亚麻纤维特有的透气、吸湿排汗、抗霉抑菌、抗静电等特性,身体活力被充分激发出来,展现出应有的保健功效,由身及心,维护消费者健康。

(8)彩色单纱与本色再生尼龙长丝复合加捻,增加了纱线的强力与条干均匀性。纱线具有高强力、耐磨、抗起球3-4级等优异物理性能,保持纱线设计风格的同时,纱线的性价比增加。可广泛用于针织、圆机与机织服装面料。

(9)本发明实用性强,易于推广。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示例性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

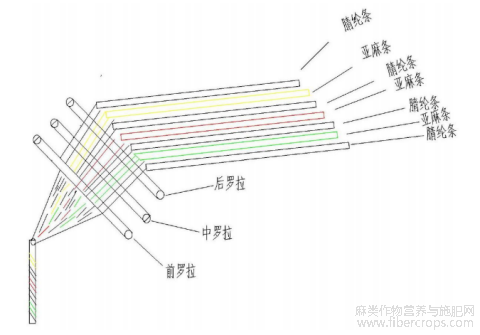

图1为本发明混条工艺示意图。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

以下实施例中,各试剂皆为市售产品。

其中,染料用量是根据颜色深浅决定的,本领域技术人员可根据情况进行自主选择,因此,用量设定为X%,X为0-8。

实施例1

1、亚麻染色:

(1)采用染色染3种不同颜色的亚麻,腈纶原料不染色。

(2)亚麻染色工艺:

A、亚麻渗透软化:

渗透剂1.5%,

纯碱1%,

净洗剂2%

浴比1:10,温度80℃,处理20分钟后排水冲洗一遍。

B、染色:

活性染料X%

元明粉15-60g/l

纯碱10-20g/l

皂洗剂2g/l

柔软剂2%

浴比1:10,温度60℃,保温时间30-60分钟,排水冲洗一遍;80℃皂洗15分钟,冲洗2-3遍,40℃柔软20分钟,出缸。

C、脱水、烘干。

2、精梳亚麻条的制备方法,如下步骤:

(1)和毛:将亚麻经和毛机开松后,按重量比,加0.25-2.5%软麻油,加适量水控制10-18%回潮率,养生15小时以上,经混合、闷仓使得原料具有均匀混合度和回潮率。

(2)梳机:将经和毛后的亚麻纤维,经梳棉机进行梳理,然后进行制条;

(3)预并:为了改善亚麻生条的重量不匀率,使喂入重量控制为85-125克,牵伸倍数5.8-8.5倍,使条重为2.5-3.5克/米,并且出条重量不匀率控制在0.5-1.5%内。

3、腈纶条的制备方法,如下步骤:

(1)和毛:将腈纶经和毛机开松后,按重量比,加4-7%抗静电剂,加适量水控制5-15%回潮率,养生12小时以上,经混合、闷仓使得原料具有均匀混合度和回潮率。

(2)梳机:将经和毛后的腈纶纤维,经梳棉机进行梳理,然后进行制条;根据亚麻预并条重按比例设计来控制好腈纶的生条重量。来实现最关键的彩色亚麻条与原色腈纶条的混条工艺。

4、混条:

(1)彩色亚麻条与原白腈纶条实行间色分布排列方式混条制成熟条;其中,混条并合根数是7根(4根腈纶+3根亚麻条)混合色条的不规则分布;突显出色彩层次感。腈纶条设计18-18.5克,亚麻条16-16.5克;改变了传统并条纺纱工艺设计参数;并且有效控制了条重量不匀率在0.5-1.0%内。如图1所示。

(2)将腈纶亚麻混条进行二道并条,使喂入重量控制为115-135克,牵伸倍数6.5-8.5倍,使条重为2.8-3.2克/米。并且出条重量不匀率控制在0.5-1.0%内。

5、粗纱、细纱:

粗纱牵伸倍数选择在6.5-8.5倍,并使粗纱条重量为0.35-0.52克/米。在细纱步骤中,牵伸倍数为17.5-21.5倍,捻度为680-780T/M。

6、自动络筒:

车速控制在800-1200转/分钟,电清参数棉结N:6.5、短粗节DS:2.40、LS:2.2cm,长粗节DL:1.32、LL:30cm。细节D25.00,L30cm。长错支12%、10%,短错支10%、8%。

7、长丝复合加捻:

60%腈纶40%亚麻纺到单纱后与一股140D尼龙长丝合股,捻度240T/M-360T/M,车速控制在5200~6500转/分钟。

8、成品纱检验打包。

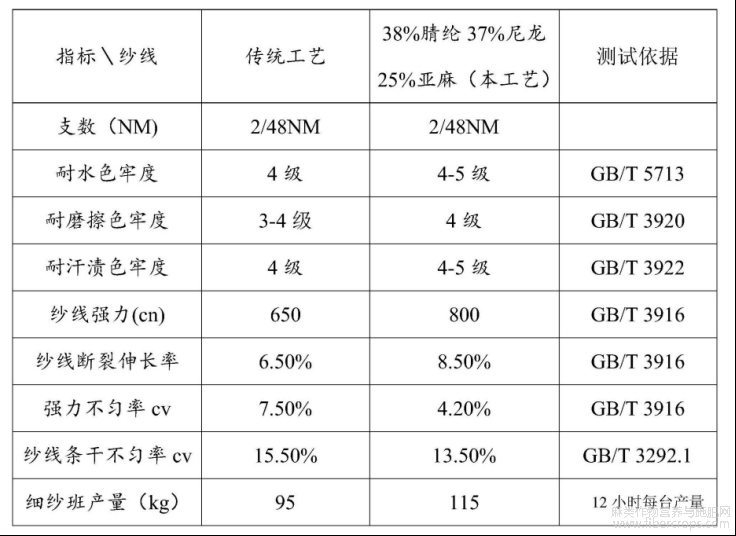

表1纱线指标

通过上表1对比可看出,本发明采用三种彩色亚麻分别制条再与腈纶混并条,纺成彩色单纱(短纤纱)后再与尼龙长丝(长丝)并线,长丝与短纤的拼纱方式,增加了纱线的强力与条干均匀性。本发明制备的复合纱染色牢度、纱线强力、断裂伸长率、后纺生产效率、起毛起球都有明显提高,纱线条干不匀率有明显改善。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

文章摘自国家发明专利,一种亚麻多彩复合纱的制备方法,发明人:崔健,刘风艳,肖淑萍,窦秀卫,孙孝峰,王芳,申请号:202311787822.4,申请日:2023.12.22