摘 要:探讨黄麻可降解阻燃汽车内饰材料的制备工艺。采用针刺工艺和热压工艺制备了阻燃型黄麻/粘胶/PBAT/CMC可降解非织造材料,通过垂直燃烧测试、力学性能测试和扫描电镜测试分别对其非织造膜材料进行表征。试验探索出合适的阻燃剂及用量,并探究了材料的面密度、热压条件对阻燃型非织造材料力学性能的影响,并通过正交试验得到热压成型的最优工艺参数。结果表明:阻燃剂APP(低聚磷酸铵)阻燃效果基本不受热压条件影响,其用量为黄麻、粘胶、黏结剂总质量的12%时,材料阻燃等级达到V-0级别;且样品组分为黄麻/粘胶/PBAT/CMC40/40/15/5、APP用量12%、面密度约170g/m2、热压条件为热压温度150℃、压强6MPa、热压时间5s时,得到样品断裂强力219.2N,断裂伸长率2.4%。

关键词:黄麻;PBAT;热压条件;阻燃;非织造

随着人们生活品质的提高和可持续发展理念的全面落实,汽车用纺织品越来越要求绿色环保化,由天然材料如麻纤维等制成的具有吸声、阻燃或隔热等功能性的毡、布、板等,也越来越受到消费者青睐[1]。此外,汽车的消防安全也格外受消费者及生产厂家的重视,对汽车非金属内饰材料的阻燃研究也受到广泛关注,且国内企业标准对阻燃性能要求较高,具有一定的市场需求[2],如曹守萌以聚磷酸铵为阻燃剂,麻纤维和聚丙烯为原材料制备了阻燃型车用内饰材料[3],但依然存在不可生物降解材料聚丙烯,弃用后对环境产生污染,因此可考虑选取可生物降解材料聚乳酸(PLA)、聚对苯二甲酸-己二酸丁二醇酯(PBAT)等同麻纤维共同作用制备车用内饰材料。

麻纤维中黄麻纤维价格低廉、强度高、耐磨性好,近年来其应用不断被延伸,例如将黄麻纤维切短混入高聚物中,应用于汽车、建筑等领域[4],将黄麻非织造布或织物用作增强材料,提高高聚物的强力和降解性[5]。聚对苯二甲酸-己二酸丁二醇酯(PBAT)是可降解热塑性材料[6],成本相较于其他生物可降解塑料低,有较好的延展性、断裂伸长率、耐热性和冲击性能[7]。羧甲基纤维素钠(CMC)也具有良好的生物降解性,且水溶性好,可作黏结剂、增稠剂等[8]。阻燃剂的选取考虑的是环保低毒无卤阻燃剂硼酸/硼砂、低聚磷酸铵(APP),可直接作用于纤维素类材料,对纤维素类材料具有较好的亲和性[9],因其分子量小也易被生物分解,硼酸/硼砂遇热产生玻璃状薄膜隔绝氧气达到阻燃效果,低聚磷酸铵遇热膨胀并生成非挥发性磷的氧化物来隔绝氧气而实现阻燃[10]。

为扩大对天然纤维的利用,满足市场对可降解材料制备的功能性装饰产品的需求,将黄麻通过非织造技术制备阻燃型膜材料,用作汽车顶棚、侧围的装饰材料。后续通过加入不同种类及其不同含量的阻燃剂,对材料的阻燃性能进行测试分析,并探讨阻燃剂对材料力学性能的影响,为后续该类材料在汽车内饰、家居装饰等领域的应用提供一定的数据参考。

1试验部分

1.1试验材料及仪器

黄麻纤维由湖南南源新材料有限公司提供;PBAT粉末由中诚塑化有限公司提供,粉末细度为100目;粘胶纤维由张家港市锦花漂白纤维有限公司提供;CMC为化学纯,由国药集团化学试剂有限公司提供;阻燃剂硼酸/硼砂、APP均为工业级,由山东优索化工科技有限公司提供。其中,黄麻及粘胶纤维参数如下所示。

纤维 黄麻 粘胶

纤维线密度/dtex 32.3 2.0

纤维长度/mm 51

断裂强度/(cN·dtex-1) 3.35 2.41

断裂强度CV值/% 35.60 9.21

断裂伸长率/% 1.89 15.64

伸长率CV值/% 29.52 33.57

采用的设备包括FZS-600型单锡林双道夫梳理机(常熟伟成非织造成套设备有限公司),FZZ-1000型主针刺机(常熟伟成非织造成套设备有限公司),XLB-400×400×2型平板硫化机(上海齐才液压机械有限公司),YG815B型织物阻燃性能测试仪(宁波纺织仪器厂),YG141N型数字式织物厚度仪(南通宏大实验仪器有限公司),HD026N型多功能织物强力机(温州方圆仪器有限公司),FA-1004型电子天平(上海天平仪器厂)。

1.2样品制备

黄麻纤维强度高,但纤维刚性大,抱合性差,成网效果较差,而粘胶纤维细而柔软,有助于提高黄麻和粘胶间的相互纠缠,试验时在黄麻纤维中混入一定比例的粘胶纤维有利于成网。

黄麻非织造布制备:将黄麻原麻卷剪成长度为50mm的纤维,称取一定量的黄麻和粘胶均匀混和(混比1:1),由梳理机梳理2道后成网,并在针刺机上针刺一道得到黄麻/粘胶非织造布(针刺密度150针/cm2,针刺深度8.9mm)。后续操作因黏结剂不同分别操作:当以CMC或CMC/PBAT复配作为黏结剂时,称取一定比例的黏结剂、阻燃剂溶于水中形成CMC质量浓度为0.5g/L的液体或悬浮液,均匀喷洒于黄麻非织造布上,先于90℃烘箱环境中烘干至恒重,后经过平板硫化机热压形成样品;当PBAT作为黏结剂时,则可直接将PBAT粉末和阻燃剂粉末均匀撒在黄麻非织造布上,经过平板硫化机热压形成样品。

1.3测试与表征

1.3.1厚度测试

根据GB/T24218.2—2009《纺织品非织造布试验方法第2部分:厚度的测定》,将制得的汽车内饰非织造膜材料裁剪成10cm×10cm试样,测试样品厚度,读取10次数据取平均值。

1.3.2面密度测试

剪取10cm×10cm试样,将样品置于温度(25±2)℃、相对湿度(60±3)%、空气循环流动的环境24h后称重,计算得到样品的面密度(g/m2)。

1.3.3力学性能测试

参照GB/T24218.3—2010《纺织品非织造布试验方法第3部分:断裂强力和断裂伸长率的测定(条样法)》,剪取试样宽度50mm±0.5mm,隔距长度200mm,测试样品的断裂强力。

1.3.4垂直燃烧测试

参照GB/T5455—2014《纺织品燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定》,取试样宽度80mm±0.5mm,长度300mm,记录样品垂直方向损毁长度、阴燃和续燃时间。UL94燃烧等级判定:V-0级,火焰在10s内熄灭,不能有燃烧物掉下;V-1级,火焰在30s内熄灭,不能引燃30cm下方的药棉;V-2级,火焰在30s内熄灭,可以引燃30cm下方的药棉;HB级,对于3mm~13mm厚的样品要求燃烧速度小于40mm/min,而小于3mm厚的样品要求燃烧速度小于70mm/min,或者在100mm的标志前熄灭。

2结果与讨论

2.1黏结剂、阻燃剂种类对材料性能影响

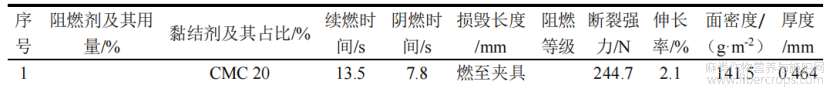

不同黏结剂和阻燃剂所制试样的垂直燃烧与断裂强力测试结果如表1所示。各试样中黄麻、粘胶、黏结剂用量占比分别为40%、40%、20%,阻燃剂用量以黄麻、粘胶、黏结剂总质量的20%作初步探究。需经过平板硫化机热压时,热压条件为热压温度140℃,热压时间15s,热压压强5MPa。

表1 不同黏结剂、阻燃剂对材料性能的影响

在阻燃剂添加量为20%时,样品均具有阻燃效果,即达到V-0级离火自熄的效果,后续为减少生产成本可探究阻燃剂的最少添加量。其中,当以APP为阻燃剂添加于材料中时,阻燃效果较好,无阴燃、续燃现象,与无阻燃剂的1号~4号样品相比,断裂强力略微降低,分别降低了3.4%、4.7%、5.0%、2.5%。当以硼酸和硼砂以1:1的比例复配添加于材料中时,燃烧后存在一定的阴燃时间,且样品强力均有明显降低,与无阻燃剂的1号~4号样品相比,分别降低了16.3%、10.7%、12.6%、14.9%。出现这种情况一方面是因为麻纤维不耐酸,硼酸硼砂的加入对麻纤维的强力有所破坏,导致样品的断裂强力降低;另一方面是因为CMC溶液与硼酸接触时,析出酸式CMC沉淀,降低了CMC的黏结作用。因此阻燃剂选择低聚磷酸铵(APP)最合适。

在无阻燃剂的1号~4号样品中,以CMC作为黏结剂的样品断裂强力远高于以PBAT粉末作为黏结剂的样品,但以CMC做为黏结剂的样品质地相对硬脆,且样品不耐水;而以PBAT作黏结剂的样品经过一定的温度、时间、压力作用后,具有一定的断裂强力,且能耐水,但粉末难以均匀地分散在非织造布的表面,因此样品成型不均匀;而当PBAT和CMC共同作用时,具有相对较好的强力,且样品成型相对均匀,因此黏结剂选择PBAT/CMC15/5相对合适。

2.2阻燃剂用量对材料性能影响

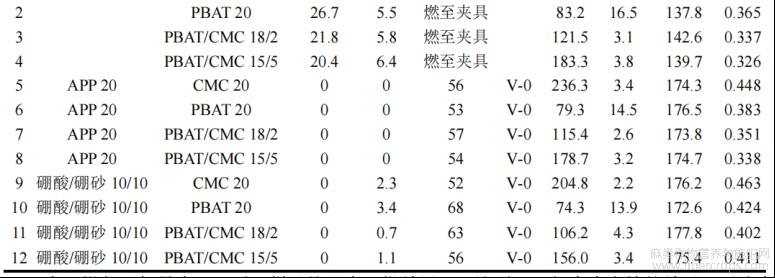

当黄麻/粘胶/PBAT/CMC为40/40/15/5,热压参数为温度140℃、时间15s、压力5MPa,面密度(不含APP)为140g/m2时,以阻燃剂APP用量为变量,探究阻燃剂用量对样品性能的影响,其结果测试如表2所示。

表2 阻燃剂APP用量对材料性能的影响

当阻燃剂APP用量为12%时,材料具有阻燃效果,达到V-0级,离火不燃,当APP用量为8%时,样品能持续缓慢燃烧殆尽,不能达到要求等级。对比6组试验断裂强力、断裂伸长率变化不大,可验证阻燃剂APP的加入对样品断裂强力、断裂伸长率影响不大。另外,通过补充APP用量为10%和11%的试验,发现其阻燃效果未能达到要求,因此采用12%APP作为阻燃剂的添加量进行后续试验。但此条件下样品断裂强力不能达到GB/T35751—2017《汽车装饰用非织造布及复合非织造布》要求,后可通过提高样品面密度来提高断裂强力。

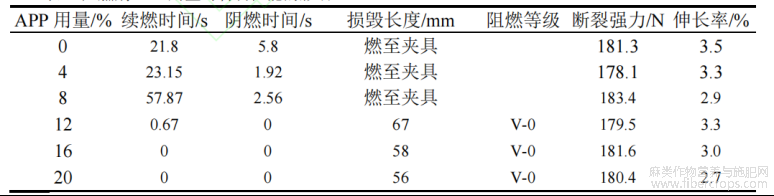

2.3面密度对材料性能影响

当黄麻/粘胶/PBAT/CMC为40/40/15/5,APP用量为12%,热压参数为温度140℃、时间15s、压强5MPa时,通过梳理机黄麻和粘胶的喂入量控制针刺布的面密度来控制材料成型最终面密度,探究材料成型后的不同面密度对材料强力的影响,测试结果如表3所示。

表3 不同面密度对材料强力的影响

由表3数据可以发现,材料面密度越大,断裂强力越大,对比3和4两组试验预估,当面密度约为170g/m2时,断裂强力约为200N,另补充面密度为174.1g/m2的试验发现断裂强力为202.7N,勉强符合GB/T35751—2017,后续试验可依据此面密度来试验。

2.4热压工艺参数的优化

2.4.1单因素探究

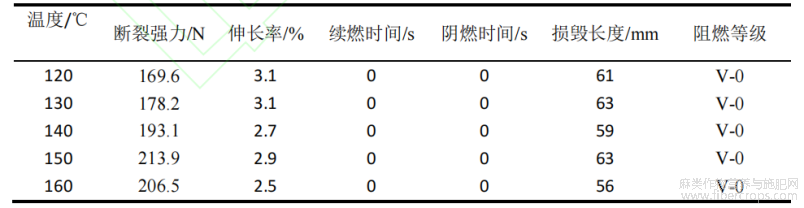

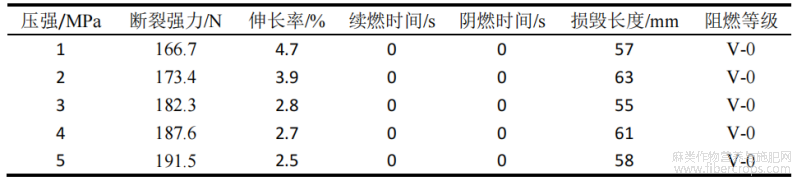

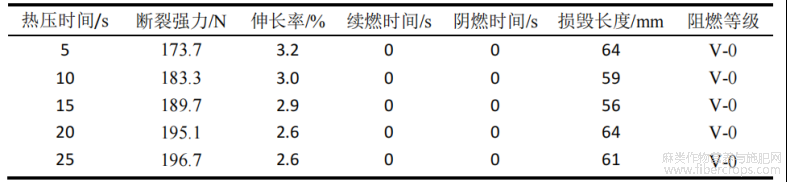

当黄麻/粘胶/PBAT/CMC为40/40/15/5,阻燃剂APP用量为12%时,通过梳理机黄麻和粘胶的喂入量控制针刺布的面密度为120g/m2左右时,后续添加一定比例黏结剂和阻燃剂可使材料成型的最终面密度为170g/m2左右。分别探究不同热压温度、压强、热压时间对样品性能的影响,结果如表4、表5、表6所示。表4中压强为5MPa、热压时间为15s;表5中热压温度为140℃、热压时间为15s;表6中热压温度为140℃、压强为5MPa。

表4 热压温度变化对材料性能的影响

表5压强变化对材料性能的影响

表6热压时间变化对材料性能的影响

由单因素试验初步探究发现所有样品阻燃等级均为V-0级,可达到最佳阻燃效果,说明APP阻燃剂的阻燃效果不受热压条件变化的影响。但热压条件对材料力学性能影响较大,由表4可知,断裂强力在热压温度为150℃时存在一个峰值,这可能因为在120℃~150℃范围内,热压温度越高,PBAT熔融更充分,使样品断裂强力高,从而在150℃附近时达到顶峰,在150℃之后,因温度过高,对黏结剂CMC损伤较大,从而导致样品断裂强力开始降低。由表5、表6可知,热压压强和热压时间对力学性能影响的变化趋势相似,压强越大、时间越长,样品的断裂强力也相对越高,断裂伸长率相对越小。这是因为压强越大,熔融状态PBAT流速越大,热压时间越长,PBAT与纤维接触越充分,使样品断裂强力越高。

该阻燃型非织造材料用作汽车侧壁、顶棚等内饰膜材料时,除良好的阻燃性能外,应还有良好力学性能,可依据单因素结果探究力学性能的热压工艺参数优化,以提高材料力学性能。

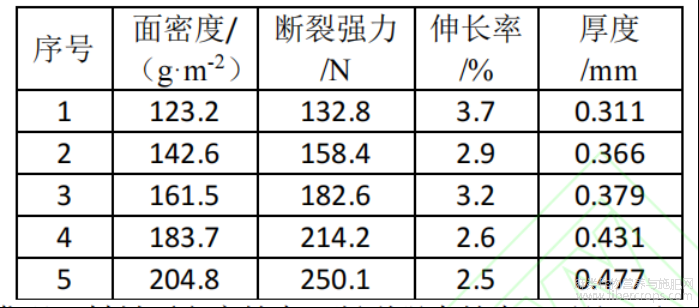

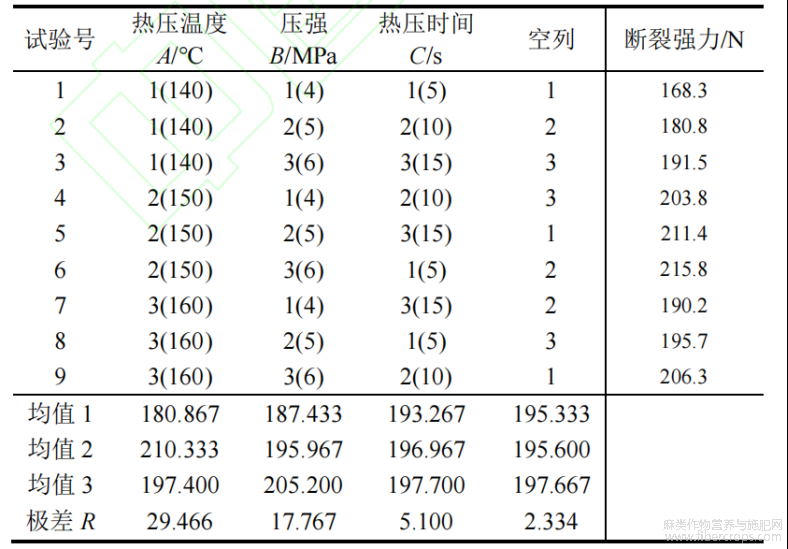

2.4.2正交试验

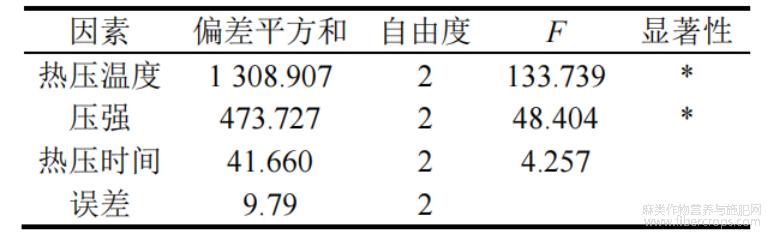

热压工艺对APP的阻燃效果无影响,但对样品断裂强力影响较大,故本次以样品断裂强力为分析指标,采用L9(34)正交试验,进行热压工艺参数的优化。因热压压强及热压时间受生产要求限制,结合单因素分析选取试验因素及水平,结果见表7。方差分析见表8。其中“∗”表示影响显著。

表7 正交试验结果及直观分析

根据表7中的极差分析可知,各因素对断裂强力的影响有大到小依次为热压温度A、压强B、热压时间C,且最优方案为A2B3C3,即热压温度150℃、压强6MPa、热压时间15s。

表8 方差分析表

通过F检验进行显著性检验,F值越大,处理效果越明显,由表8中的方差分析可知,在显著性水平α=0.05下,即Fα=0.05(2,2)=19.000,热压温度、压强的F值大于Fα=0.05(2,2),热压时间的F值小于Fα=0.05(2,2),说明热压温度、压强对样品断裂强力的影响是显著的,热压时间对样品断裂强力的影响并不显著。因此,从节约能源以及生产成本角度考虑,可适当缩短热压时间,得到综合最优方案为A2B3C1。

2.4.3验证试验

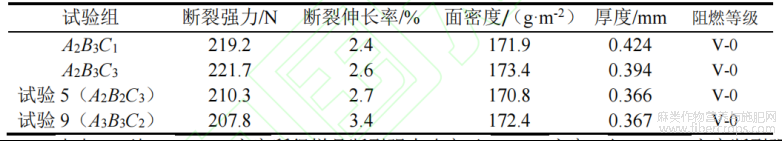

根据上述试验结果与分析,取直观分析所得最优方案A2B3C3和方法分析所得综合最优方案A2B3C1,正交试验方案中选取断裂强力次优的试验方案(试验号分别为5、9)作为对照组,制备成分为黄麻/粘胶/PBAT/CMC40/40/15/5的阻燃材料,测试力学性能并进行比较,结果见表9。

表9热压工艺参数验证试验结果

由表9可知,A2B3C3方案所得样品断裂强力略高于A2B3C1方案,但A2B3C1方案断裂强力已符合市场标准,方便实际生产,提高效率,故选择时间更短的方案A2B3C1为最优热压工艺参数。

2.5微观形貌观察

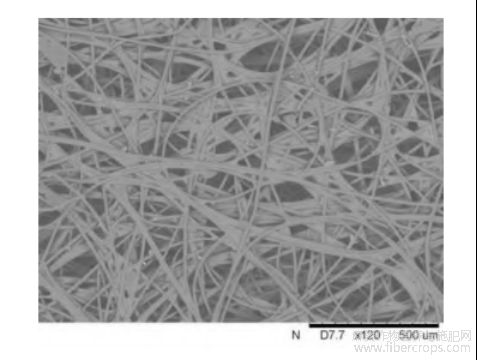

将黄麻/粘胶/PBAT/CMC40/40/15/5、APP用量12%的样品(热压温度150℃、压强5MPa、时间5s),在电子扫描显微镜放大120倍后拍摄,如图1所示。

图1样品的微观形貌图

样品通过电子扫描显微镜放大120倍后,可以观察到在纤维与纤维的交缠点处有PBAT和CMC的黏结作用,但依然能看到部分PBAT颗粒黏附在单根纤维上而没有起到很好的黏结作用,这可能是麻非织造布孔隙率较大,PBAT粉末和纤维接触面积小,喷洒PBAT粉末分布不匀而导致的结果。而CMC由于是水溶性的,喷洒时能均匀分布于麻非织造布中,让纤维与纤维之间产生了线接触,因而其利用率较高。APP因溶于水也均匀地分散在溶液中,与CMC充分混合,喷洒于非织造布上烘干、热压后,与纤维接触较为充分而达到阻燃效果。

3结论

选取黄麻、粘胶为原料,PBAT、CMC为黏结剂,低聚磷酸铵为阻燃剂,采用非织造成型技术和热压的方法制成麻非织造膜,探究发现当各组分占比分别为黄麻/粘胶/PBAT/CMC40/40/15/5、APP用量12%、面密度约170g/m2时,样品易成型,质地相对柔软且具有一定的强力,阻燃等级可达到V-0,且阻燃剂不受热压条件的影响;后又通过单因素试验探究,发现存在最佳热压温度150℃,且压强越大、热压时间越长,材料的断裂强力也相对越高,断裂伸长率相对越小;APP阻燃剂的阻燃效果基本不受热压条件变化的影响;并通过正交试验得到最优的热压条件:热压温度150℃、压强6MPa、热压时间5s,最终得到样品断裂强力219.2N,断裂伸长率2.4%,阻燃等级V-0级。

参考文献

[1]赵永霞.汽车用纺织品的发展特点及要求[J].纺织导报,2011(5):32.

[2]刘聪,魏孟媛,葛兰,等.汽车内饰用顶棚面料检测标准的比对分析[J].产业用纺织品,2023,41(2):39-43.

[3]曹守萌.汽车内饰用麻纤维复合材料的制备及阻燃性能研究[D].沈阳:沈阳航空航天大学,2022.

[4]邢忱,余旺,曾粮斌,等.麻纤维/可降解聚合物复合材料研究进展 [J].湖南师范大学自然科学学报,2023(4):14-20.

[5]杨彬,王剑英,奚柏君.黄麻纤维非织造布增强不饱和聚酯树脂复合材料力学性能研究 [J].印染助 剂,2018,35(3):50-53.

[6]MA Jiaxin,CAO Yidong,FAN Linwang,et al.Degradation characteristics of polybutylene adipate terephthalic acid (PBAT) and its effect on soil physicochemical properties:a comparative study with several polyethylene (PE) mulch films[J].Journal of Hazardous Materials,2023:456131661.

[7]王美珍,张玉,孟兵,等.PBAT的加工性能与降解性能[J].工程塑料应用,2023,51(5):68-74.

[8]徐洁.羧甲基纤维素(CMC)/黄麻地膜的制备与性能研究[D].上海:东华大学,2020.

[9]王菁,陈蕾,李圣军,等.添加型阻燃剂的研究进展与发展趋势[J].合成纤维工业,2022,45(5):69-74.

[10]毛威,田飞宇,朱春锋,等.聚磷酸铵分层阻燃处理对杨木大片刨花板性能的影响[J].林业工程学 报,2023,8(3):71-78.

文章摘自:喻欣慧, 陈蔚翔, 谢丽梅, 周迎春, 郁崇文, 张斌. 黄麻可降解阻燃型非织造材料的制备及性能[J]. 棉纺织技术, 1-8.