摘 要:本发明公开了一种非织造黄麻纤维吸音板,包括吸音层;所述吸音层为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构;还包括还包括支撑层和阻燃面层。还公开了一种该吸音板的生产方法。本发明克服了现有技术的缺陷,制备的吸音板在具备良好吸音性和健康性的基础上,还兼备抗菌抑螨性、阻燃性、吸湿透气性、舒适性等优点。

技术要点

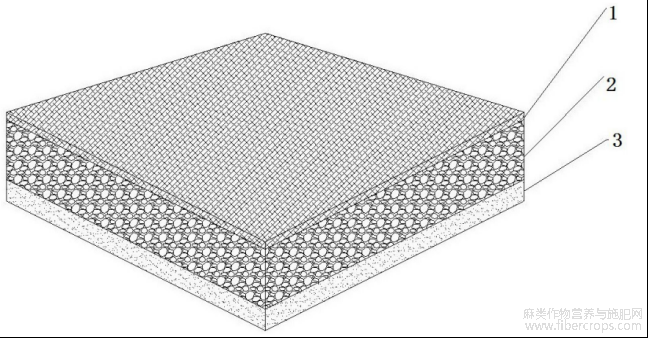

1.一种非织造黄麻纤维吸音板,其特征在于:包括吸音层(2);所述吸音层为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

2.根据权利要求1所述非织造黄麻纤维吸音板,其特征在于:所述吸音层的密度为80-110kg/m3。

3.根据权利要求1所述非织造黄麻纤维吸音板,其特征在于:所述吸音层中黄麻纤维原料重量占比为60-80%,低熔点聚酯纤维占20-40%。

4.根据权利要求1所述非织造黄麻纤维吸音板,其特征在于:还包括支撑层(3);所述支撑层为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

5.根据权利要求4所述非织造黄麻纤维吸音板,其特征在于:所述支撑层的密度范围为120-150kg/m3。

6.根据权利要求4所述非织造黄麻纤维吸音板,其特征在于:所述支撑层中黄麻纤维原料重量占比为30-50%,低熔点聚酯纤维50-70%。

7.根据权利要求1或4所述非织造黄麻纤维吸音板,其特征在于:还包括阻燃面层(1);所述阻燃面层为具有阻燃性、防水性、舒适性的无纺布和编织布料。

8.根据权利要求7所述非织造黄麻纤维吸音板,其特征在于:所述非织造黄麻纤维吸音板厚度为2-5cm,所述阻燃面层厚度为3-5mm,所述吸音层厚度是支撑层厚度的2-3倍。

9.一种生产权利要求7所述非织造黄麻纤维吸音板的方法,其特征在于包括如下步骤:

(1)制备支撑层

a.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

b.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

c.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,铺成4-8层折叠型的支撑层叠网,经输送帘向吸音层铺网机输送,所述支撑层叠网克重为0.8-1.9kg/m2;

(2)制备吸音层

d.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

e.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

f.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,在步骤c中经输送帘输送来的支撑层叠网上表面,铺成4-8层折叠型的吸音层叠网,所述吸音层叠网克重为1.07-3.8kg/m2;

(3)热压定型

g.夹持输送:将上述步骤f的吸音层叠网与支撑层叠网经夹持装置向后道步骤输送;

h.布卷退卷:将阻燃面层布卷与低熔点涤纶无纺布卷经退卷装置分别进行退卷;

i.多层叠合:将上述步骤退卷的阻燃面层布、低熔点聚酯纤维无纺布,与步骤f的吸音层叠网与支撑层叠网,按从上到下分别为阻燃面层布、低熔点聚氨酯纤维无纺布、吸音层叠网、支撑层叠网的顺序进行叠合;

j.热压粘合:将经上述步骤所得叠合材料,经铁氟龙输送网夹持送入烘房进行热风加压粘合,其中夹持压力为1-2MPa,通过烘箱时间为2-3min,所述烘房分预加热区和主加热区,预加热区温度范围为115-135℃,主加热区温度范围为200-230℃;

k.冷风定型:将经上述步骤所得粘合板,经风冷却机进行风冷定型,冷却定型温度为30-50℃,施加压力为2-3MPa,时间为0.5-1min;

l.切割成型:将上述步骤处理的黄麻纤维吸音板经联合切割机,切除边角后得到成品。

10.根据权利要求9所述方法,其特征在于:采用2套成网机组、1套热压定型机组处理;所述成网机组由开包机、预开松机、混棉机、主开松机、给棉机、梳理机、铺网机组成;所述热压定型机组由热风烘房、风冷却机、联合切割机组成;吸音层原料与支撑层原料分别经一套成网机组加工后,通过铺网机在同一条输送帘上折叠铺网,实现吸音层叠网与支撑层叠网一体化上下叠合,经叠网夹持装置夹持着一同送入热压定型机组。

技术领域

本发明涉及一种吸音板,特别涉及一种非织造黄麻纤维吸音板;还涉及一种生产该非织造黄麻纤维吸音板的方法。

背景技术

随着社会的发展和生活水平的提升,人们在家庭生活、会议办公、学习授课等室内场所对装修板材的吸音性和健康性有着迫切需求。天然健康的植物纤维吸音装修板材可完美满足以上的需求,或将是未来装修吸音板材材料的重点研发领域。

目前,市场上主要的吸音板按材料分类可分为木质吸音板、铝板吸音板、矿棉吸音板、离心玻璃棉吸音板、聚酯纤维吸音板。其中,木质吸音板具有强度高且价格低的优势,但大多木质吸音板采用木碎经化学胶水热压粘合,产品甲醛含量高且易发霉;铝板吸音板具有良好的防火、防潮、防霉等特性,但舒适性能差,基本不用于室内装修;矿棉吸音板相较于其他材料有着优异的防火性能,但材质强度低且易掉灰,不适合用于加工墙板;离心玻璃棉吸音板具有优良的吸音性且轻便,但玻璃纤维会刺激人体产生刺痒感,以及吸入人体无法排除;聚酯纤维吸音板质量轻易安装,但低频吸音很差且大多不环保。

本发明生产方法将天然黄麻纤维和低熔点聚酯纤维实现有机结合,所制吸音板在具备良好吸音性和健康性的基础上,还兼备抗菌抑螨性、阻燃性、吸湿透气性、舒适性等。

在生产工艺流程方面,本发明生产方法采用一体化干法非织造加工生产方法。本专利方法相较于常规胶合法,以低熔点聚酯纤维代替常规胶合发所用的化学粘合剂,产品不含甲醛;本专利方法相较于湿法非织造,无需以水为溶剂,不会产生大量的工业废水,并且工艺流程简便,生产效率和原料利用率高。本发明方法的优势还在于采用一体化生产流程,纤维层无需分开制备再进行叠合,且缩减非织造的针刺环节,减少了生产的流程环节及用工量,显著提升了生产效率和产品质量。

发明内容

本发明的目的在于提供一种非织造黄麻纤维吸音板,以克服现有技术的缺陷,在具备良好吸音性和健康性的基础上,还兼备抗菌抑螨性、阻燃性、吸湿透气性、舒适性等优点;同时,还提供一种生产该非织造黄麻纤维吸音板的方法。

为了解决上述技术问题,本发明的非织造黄麻纤维吸音板,包括吸音层;所述吸音层为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

所述吸音层的密度为80-110kg/m3。

所述吸音层中黄麻纤维原料重量占比为60-80%,低熔点聚酯纤维占20-40%。

还包括支撑层;所述支撑层为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

所述支撑层的密度范围为120-150kg/m3。

所述支撑层中黄麻纤维原料重量占比为30-50%,低熔点聚酯纤维50-70%。

还包括阻燃面层;所述阻燃面层为具有阻燃性、防水性、舒适性的无纺布和编织布料。

所述非织造黄麻纤维吸音板厚度为2-5cm,所述阻燃面层厚度为3-5mm,所述吸音层厚度是支撑层厚度的2-3倍。

本发明生产所述非织造黄麻纤维吸音板的方法,包括如下步骤:

(1)制备支撑层

a.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

b.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

c.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,铺成4-8层折叠型的支撑层叠网,经输送帘向吸音层铺网机输送,所述支撑层叠网克重为0.8-1.9kg/m2;

(2)制备吸音层

d.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

e.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

f.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,在步骤c中经输送帘输送来的支撑层叠网上表面,铺成4-8层折叠型的吸音层叠网,所述吸音层叠网克重为1.07-3.8kg/m2;

(3)热压定型

g.夹持输送:将上述步骤f的吸音层叠网与支撑层叠网经夹持装置向后道步骤输送;

h.布卷退卷:将阻燃面层布卷与低熔点涤纶无纺布卷经退卷装置分别进行退卷;

i.多层叠合:将上述步骤退卷的阻燃面层布、低熔点聚酯纤维无纺布,与步骤f的吸音层叠网与支撑层叠网,按从上到下分别为阻燃面层布、低熔点聚氨酯纤维无纺布、吸音层叠网、支撑层叠网的顺序进行叠合;

j.热压粘合:将经上述步骤所得叠合材料,经铁氟龙输送网夹持送入烘房进行热风加压粘合,其中夹持压力为1-2MPa,通过烘箱时间为2-3min,所述烘房分预加热区和主加热区,预加热区温度范围为115-135℃,主加热区温度范围为200-230℃;

k.冷风定型:将经上述步骤所得粘合板,经风冷却机进行风冷定型,冷却定型温度为30-50℃,施加压力为2-3MPa,时间为0.5-1min;

l.切割成型:将上述步骤处理的黄麻纤维吸音板经联合切割机,切除边角后得到成品。

本发明的方法采用2套成网机组、1套热压定型机组结合处理;所述成网机组由开包机、预开松机、混棉机、主开松机、给棉机、梳理机、铺网机组成;所述热压定型机组由热风烘房、风冷却机、联合切割机组成;吸音层原料与支撑层原料分别经一套成网机组加工后,通过铺网机在同一条输送帘上折叠铺网,实现吸音层叠网与支撑层叠网一体化上下叠合,经叠网夹持装置夹持着一同送入热压定型机组。

本发明采用干法制备非织造黄麻纤维吸音板,与现有技术相比,具有以下明显优势及特点:

本发明采用一体化干法非织造生产方法,将常规生产方法需将各层纤维网叠层分别经针刺机和打卷机制成纤维毡卷待用,再在进烘房步骤前将各纤维毡卷退卷叠合的生产流程,优化成由2套成网机组同时分别生产吸音层和支撑层,再通过输送帘实现同步叠合的一体化生产方法,减少了纤维网叠层需针刺、成卷、退卷的步骤,提升了生产效率及降低了用工量和用工强度。

本发明采用干法非织造生产方法,相较于湿法非织造无需以水为溶剂,不会产生大量的工业废水,并且工艺流程简便,生产效率高,原料利用率达98%,整个生产流程低碳环保。

本发明方法生产的黄麻纤维吸音板的优势在于,采用铺网机叠铺工艺,内部呈三维立体结构,并且黄麻纤维天然具有八角中空的空腔结构特性,使黄麻纤维吸音板具备优良的透气性能。因而本黄麻纤维吸音板专利产品对中高频声音具有极佳的吸音效果,对低频声音也具备一定的吸音效果。

本发明的黄麻纤维吸音板,主要原材料为天然黄麻纤维,并且采用低熔点聚酯纤维代替传统化学胶水作为粘合材料,制得的吸音板不含甲醛,健康环保。

本发明所用的低熔点聚酯纤维为双组分纤维,因烘房温度高于皮层熔点且低于芯层熔点,从而皮层溶化起粘合效果,芯层起缠结作用,双组分低熔点聚酯纤维的使用提升了吸音板的内胶合强度。

本发明方法生产的黄麻纤维吸音板为三层结构:上层为阻燃面层,起到阻燃、防水、耐磨的作用;中层为吸音层,为主要的吸音层;下层为支撑层,起支撑和吸音的作用。

本发明的黄麻纤维吸音板在保障吸音性能的基础上具备阻燃、防水、耐磨、美观、舒适等功能和特点,其中防火等级可达B1级。

根据板材吸音性原理,板材密度越低,透气性能越好,吸音效果也就越佳,因此,本发明特别设计了吸音层和支撑层结构的生产方法,其中支撑层密度较大,起支撑和部分吸音作用,避免板材过软,利于实际装修安装;吸音层密度较低,透气性和吸声性好,为主要的吸声部分。

本发明的方法,优势还在于采用一体化生产流程,纤维层无需分开制备再进行叠合,且省去了非织造的针刺环节,显著提升了生产效率和产品质量,降低了生产成本。

附图说明

图1是本发明的非织造黄麻纤维吸音板结构示意图;

图1

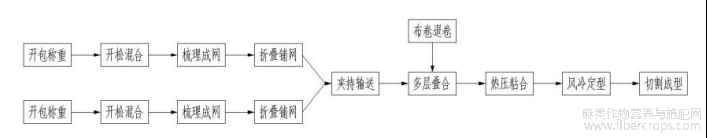

图2是本发明的生产工艺流程图;

图2

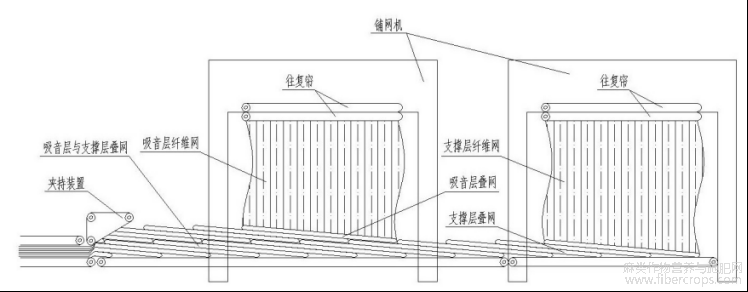

图3是本发明生产方法的纤维层叠合加工示意图。

图3

具体实施方式

下面对本发明作详细描述:

如图1所示,本发明的非织造黄麻纤维吸音板为三层结构:上层为阻燃面层1,起到阻燃、防水、耐磨的作用;中层为吸音层2,为主要的吸音层;下层为支撑层3,起支撑和吸音的作用。

吸音层2为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

吸音层的密度为80-110kg/m3。

吸音层中黄麻纤维原料重量占比为60-80%,低熔点聚酯纤维占20-40%。

支撑层3为黄麻纤维与低熔点涤纶纤维经非织造铺网机叠铺形成的三维立体结构。

支撑层的密度范围为120-150kg/m3。

支撑层中黄麻纤维原料重量占比为30-50%,低熔点聚酯纤维50-70%。

阻燃面层1为具有阻燃性、防水性、舒适性的无纺布和编织布料。

本发明的非织造黄麻纤维吸音板厚度优选为2-5cm。其中,阻燃面层厚度为3-5mm,吸音层厚度是支撑层厚度的2-3倍。

如图2、图3所示,生产上述非织造黄麻纤维吸音板的方法包括如下步骤:

(1)制备支撑层

a.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

b.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

c.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,铺成4-8层折叠型的支撑层叠网,经输送帘向吸音层铺网机输送,所述支撑层叠网克重为0.8-1.9kg/m2;

(2)制备吸音层

d.开松混合:将黄麻纤维与低熔点涤纶纤维原料经预开松机粗开松和混棉机混合,再经主开松机精开松后送入振动给棉机;

e.梳理成网:将经上述步骤处理的纤维喂入单锡林双道夫梳理机,梳理成单层纤维网;

f.折叠铺网:将上述步骤的单层纤维网经往返式铺网机,在步骤c中经输送帘输送来的支撑层叠网上表面,铺成4-8层折叠型的吸音层叠网,所述吸音层叠网克重为1.07-3.8kg/m2;

(3)热压定型

g.夹持输送:将上述步骤f的吸音层叠网与支撑层叠网经夹持装置向后道步骤输送;

h.布卷退卷:将阻燃面层布卷与低熔点涤纶无纺布卷经退卷装置分别进行退卷;

i.多层叠合:将上述步骤退卷的阻燃面层布、低熔点聚酯纤维无纺布,与步骤f的吸音层叠网与支撑层叠网,按从上到下分别为阻燃面层布、低熔点聚氨酯纤维无纺布、吸音层叠网、支撑层叠网的顺序进行叠合;

j.热压粘合:将经上述步骤所得叠合材料,经铁氟龙输送网夹持送入烘房进行热风加压粘合,其中夹持压力为1-2MPa,通过烘箱时间为2-3min,所述烘房分预加热区和主加热区,预加热区温度范围为115-135℃,主加热区温度范围为200-230℃;

k.冷风定型:将经上述步骤所得粘合板,经风冷却机进行风冷定型,冷却定型温度为30-50℃,施加压力为2-3MPa,时间为0.5-1min;

l.切割成型:将上述步骤处理的黄麻纤维吸音板经联合切割机,切除边角后得到成品。

本发明的方法,采用2套成网机组、1套热压定型机组处理;所述成网机组由开包机、预开松机、混棉机、主开松机、给棉机、梳理机、铺网机组成;所述热压定型机组由热风烘房、风冷却机、联合切割机组成;吸音层原料与支撑层原料分别经一套成网机组加工后,通过铺网机在同一条输送帘上折叠铺网,实现吸音层叠网与支撑层叠网一体化上下叠合,经叠网夹持装置夹持着一同送入热压定型机组。

如采用本发明的一体化干法非织造方法制备的一种黄麻纤维吸音板,总厚度2cm,功能性阻燃面层为厚度3mm的涤纶无纺布舒适层;吸音层厚度为1.2cm,密度为100kg/m3;支撑层厚度为0.5cm,密度为145kg/m3。

文章摘自国家发明专利,非织造黄麻纤维吸音板及其生产方法,发明人:黄友清,周迎春,朱鹏程,谢吉德,贺志钢,胡洪涛;申请号:202311630507.0,申请日: 2023.12.01