摘 要:本发明公开了一种用于亚麻、大麻干纺纱的双梳理区梳理工艺,属于纺纱技术领域,包括喂入及刺辊开松阶段、后活动盖板梳理阶段、前活动盖板梳理阶段和道夫转移并成条阶段,其中纤维经喂入及刺辊开松阶段后转移到锡林表面,进行后活动盖板梳理阶段,经后活动盖板梳理后的亚麻、大麻束纤维已被分裂劈细,再进入到前活动盖板的梳理区域内进行柔和分梳,并将短绒有效去除。后活动盖板上采用薄型的菱形截面钢针以及较小的隔距,可以顺利刺入纤维对其进行纵向分劈,前活动盖板上采用平滑的椭圆形截面钢针,使前活动盖板对应的梳理区的分梳尽量柔和,避免过度分梳产生大量短绒,采用较大的盖板线速度以及梳针针高,使前活动盖板能更有效地去除短绒。

权利要求

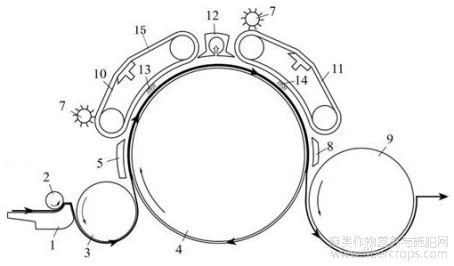

1.一种用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于,包括喂入及刺辊开松阶段、后活动盖板梳理阶段、前活动盖板梳理阶段和道夫转移并成条阶段,其中喂入及刺辊开松阶段利用纤维喂入机构将纤维导入,经刺辊(3)开松后转移到锡林(4)表面跟随锡林(4)回转,锡林(4)上的纤维进入到后活动盖板(10)的梳理区域内,进行后活动盖板梳理阶段,经后活动盖板(10)梳理后的亚麻、大麻束纤维已被分裂劈细,最后大部分纤维留在锡林(4)表面跟随锡林(4)继续前进,进入到前活动盖板(11)的梳理区域内进行柔和分梳,将纤维中的短绒有效去除,当纤维到达锡林(4)和道夫(9)转移区域时,一部分纤维被道夫(9)转移输出为生条,另一部分纤维仍留在锡林(4)上继续梳理;

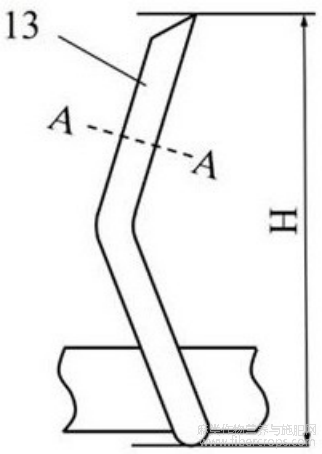

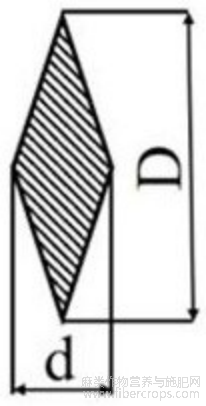

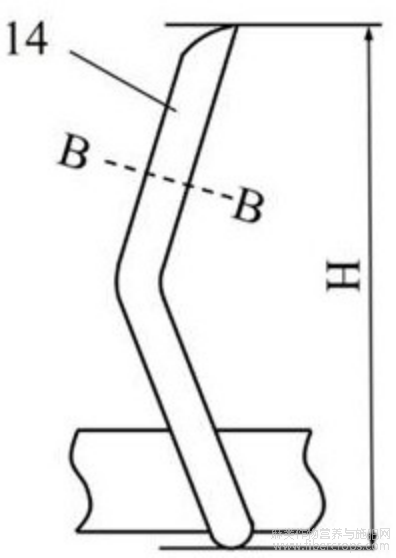

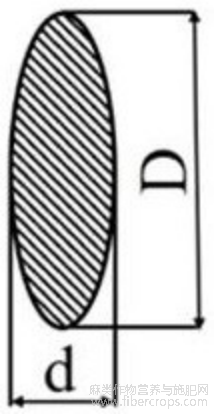

其中:所述的后活动盖板(10)上的弹性针布(15)上布置有菱形截面钢针(13),所述的菱形截面钢针(13)的大直径(D)为0.3-0.5mm,小直径(d)为0.15-0.25mm,针密度为450-650齿/(25.4mm)2,针高(H)为6-7.5mm,所述前活动盖板(11)的弹性针布(15)上设置平滑的椭圆形截面钢针(14),所述的椭圆形截面钢针(14)的大直径(D)为0.34-0.55mm,小直径(d)为0.17-0.28mm,针密度为200-450齿/(25.4mm)2,针高(H)为7-10mm;

所述后活动盖板(10)与锡林(4)之间的进口隔距为0.20-0.30mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.28mm;

所述的前活动盖板(11)与锡林(4)之间的进口隔距为0.18-0.28mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.25mm;

所述的后活动盖板(10)的线速度为100-250mm/min,所述的前活动盖板(11)线速度为150-300mm/min。

2.根据权利要求1所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的后活动盖板(10)与锡林(4)构成的梳理工作区内的后活动盖板(10)上的盖板条根数为10-30条,所述的前活动盖板(11)与锡林(4)构成的梳理工作区内的前活动盖板(11)上的盖板条根数为10-30条。

3.根据权利要求1所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的后活动盖板(10)和前活动盖板(11)之间的位置安装有吸风装置(12)。

4.根据权利要求3所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的吸风装置(12)的左右两侧分别设置有向后活动盖板(10)和前活动盖板(11)下侧延伸的罩板。

5.根据权利要求4所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,所述的吸风装置(12)的吸风量为100-300m3/h。

6.根据权利要求1所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的后活动盖板(10)和前活动盖板(11)的外侧靠近弹性针布(15)设置有清洁辊(7)以清理脱离梳理工作区的弹性针布(15)上的盖板花。

7.根据权利要求1所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的后活动盖板(10)与刺辊(3)之间的锡林(4)上方安装有后固定盖板(5)。

8.根据权利要求1所述的用于亚麻、大麻干纺纱的双梳理区梳理工艺,其特征在于:所述的道夫(9)与前活动盖板(11)之间的锡林(4)上方设置有前固定盖板(8)。

说明书

一种用于亚麻、大麻干纺纱的双梳理区梳理工艺

技术领域

本发明涉及纺纱技术领域,具体为一种用于亚麻、大麻干纺纱的双梳理区梳理工艺。

背景技术

亚麻和大麻的单纤维长度很短,仅20mm左右,不能单独纺纱,因此,亚麻和大麻纤维都是以束纤维(即多根纤维粘结在一起,形成较长较粗的束纤维,也称工艺纤维)的形式进行湿纺或干纺。目前,亚麻、大麻干纺纱的原料即初加工的落麻(又称二粗)和机器短麻也是束纤维,比较粗,且短绒含量高。而纤维细度和短绒含量对成纱质量的影响十分显著,纤维越粗、短绒越多,就越不利于纺制线密度小(支数高)和高质量的麻纱,使成纱的条干均匀度差、成纱强力低。所以,在梳理过程中如能充分利用梳理机的针齿对亚麻、大麻束纤维作进一步地分裂劈细,并有效去除绒,将显著提高干纺纱的成纱支数和成纱质量。然而现有的梳理工艺远不能满足这样的需求。

为了进一步去除短绒,有的工艺采用增加精梳工序的方法,例如发明专利CN102839456B和CN103060978B中的技术方案都具有精梳工序,但增加整套精梳工序需要的成本高,再加之精梳中落纤量过大又进一步提高了成本。此外,针对传统梳理机分梳能力与去除短绒能力有限的问题,有的研究提出了双活动盖板式梳理机,如实用新型CN2748481Y、CN210420281U和CN 205688070U,其技术方案都是通过将活动盖板分为两部分,避免了活动盖板因充塞纤维而无法进行有效分梳的问题。此外,由于两活动盖板均产生盖板花,提高了梳理中短绒的去除率,但这些实用新型只提出了双活动盖板梳理机的基本概念以及机械传动方法,基本没有提及梳理工艺,只有实用新型CN205688070U中提到了后活动盖板采用较小植针密度,前活动盖板采用较大植针密度的工艺,以达到从弱到强的分梳效果,然而在这样的工艺下,亚麻、大麻束纤维在前活动盖板梳理区受到强分梳作用,会产生较多短绒,仅依靠前活动盖板产生的盖板花无法有效地将这些短绒排除。另一方面,传统工艺中盖板弹性针布的钢针较厚,不利于刺入亚麻、大麻束纤维中实现纵向分裂劈细,且这样的钢针在强分梳工艺下反而容易造成纤维在长度方向上的断裂,形成短绒。所以,这样的工艺并不适用于亚麻、大麻纤维的梳理,需要采用新的梳理工艺来实现在纤维纵向分裂劈细的同时保证纤维的长度满足可纺性要求,并尽可能地去除短绒。

发明内容

本发明提供了一种用于亚麻、大麻干纺纱的双梳理区梳理工艺,可以解决现有技术中的梳理工艺无法解决亚麻、大麻纤维过粗与过度劈细损伤纤维导致短绒率高之间的矛盾。

为实现上述目的,本发明提供如下技术方案:一种用于亚麻、大麻干纺纱的梳理工艺,包括喂入及刺辊开松阶段、后活动盖板梳理阶段、前活动盖板梳理阶段和道夫转移并成条阶段。其中喂入及刺辊开松阶段利用纤维喂入机构将纤维导入,经刺辊开松后转移到锡林表面跟随锡林回转,锡林上的纤维进入到后活动盖板的梳理区域内,进行后活动盖板梳理阶段,经后活动盖板梳理后的亚麻、大麻束纤维已被分裂劈细,最后大部分纤维留在锡林表面跟随锡林继续前进,进入到前活动盖板的梳理区域内进行柔和分梳,将纤维中的短绒有效去除,当纤维到达锡林和道夫转移区域时,一部分纤维被道夫转移输出为生条,另一部分纤维仍留在锡林上继续梳理;

其中:所述的后活动盖板上的弹性针布上布置有菱形截面钢针,所述的菱形截面钢针的大直径为0.3-0.5mm,小直径为0.15-0.25mm,针密度为450-650齿/(25.4mm)2,针高为6-7.5mm,所述前活动盖板的弹性针布上设置平滑的椭圆形截面钢针,所述的椭圆形截面钢针的大直径为0.34-0.55mm,小直径为0.17-0.28mm,针密度为200-450齿/(25.4mm)2,针高为7-10mm;后活动盖板上采用薄型的菱形截面钢针,以保证梳针截面尖锐,可以顺利刺入亚麻、大麻束纤维对其进行纵向分劈,前活动盖板上采用平滑的椭圆形截面钢针,以及较小的针密,使前活动盖板与锡林构成的梳理区的分梳作用尽量柔和,避免过度分梳产生大量短绒,同时采用较大的梳针针高,增强前活动盖板容纳短绒的能力,使其能更有效地去除短绒。

所述后活动盖板与锡林之间的进口隔距为0.20-0.30mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.28mm;

所述的前活动盖板与锡林之间的进口隔距为0.18-0.28mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.25mm;

所述的后活动盖板的线速度为100-250mm/min,所述的前活动盖板的线速度为150-300mm/min,通过采用较大的前活动盖板速度,增大了盖板花量,实现了短绒的有效去除。

作为优选,所述的后活动盖板与锡林构成的梳理工作区内后活动盖板上的盖板条的数量为10-30条,前活动盖板与锡林构成的梳理工作区内前活动盖板上的盖板条的数量为10-30条。

作为优选,所述的后活动盖板和前活动盖板之间的位置安装有吸风装置,吸风装置可以起到将一些短绒与杂质带出梳理工作区的作用,实现清洁纤维网的作用。

作为优选,所述的吸风装置的左右两侧分别设置有向后活动盖板和前活动盖板下侧延伸的罩板,罩板一方面可以起到封闭的作用,防止纤维在锡林离心力作用下脱离锡林表面;另一方,罩板可以阻挡长纤维(相对于短绒而言)被盖板带出梳理区。

作为优选,所述的吸风装置的吸风量为100-300m3/h,可以有效且快速地将部分短绒和杂质吸走。

作为优选,所述的后活动盖板和前活动盖板的外侧靠近弹性针布设置有清洁辊以清理弹性针布上的盖板花。

作为优选,所述的锡林与纤维喂入机构之间设置有刺辊,所述的后活动盖板与刺辊之间的锡林上方安装有后固定盖板,后固定盖板能对纤维束起到分解作用并改善取向,减轻后活动盖板的梳理负担。

作为优选,所述的道夫与前活动盖板之间的锡林上方设置有前固定盖板,有利于加强锡林对纤维的握持以及纤维向道夫的转移。

与现有技术相比,本发明的有益效果是:

通过使用双活动盖板梳理机,并针对亚麻、大麻束纤维的特点,分别制定了前、后活动盖板的针布规格、盖板速度以及锡林与盖板之间的隔距。其中,在后活动盖板与锡林构成的梳理区,采用薄型菱形截面钢针,以保证梳针截面尖锐,可以顺利刺入亚麻、大麻束纤维对其进行纵向分劈,而且采用较小的针高,避免梳针因太薄而容易折断,采用较大针密,以对纤维进行细致分梳。前活动盖板的弹性针布采用平滑的椭圆形截面钢针,而且具有较小的针密度,前活动盖板与锡林构成的梳理区的分梳作用尽量柔和,避免过度分梳产生大量短绒,前活动盖板的弹性针布采用较大针高,以增大梳针的容短绒量,增强前活动盖板去除短绒的能力,所述的前活动盖板具有较强的除短绒能力。为了使前活动盖板能更有效地去除短绒,采取较大的前活动盖板线速度使得单位时间内走出梳理工作区的盖板数增大,从而增大盖板花量。通过上述一系列工艺的配合,实现了对亚麻、大麻纤维适度分梳与分裂劈细的同时有效去除纤维中的短绒,解决了亚麻、大麻纤维过粗与过度劈细损伤纤维导致短绒率高之间的矛盾。与传统工艺相比,本发明工艺制成的生条中纤维损伤更小,纤维支数更高,短绒率更低,制成的环锭细纱条干更好,麻粒更少,且强力更高。

附图说明

图1为本发明工艺中梳理工序使用的双盖板梳理机示意图;

图2为本发明的后活动盖板的菱形截面钢针的示意图;

图3为图2的A-A向剖视结构图;

图4为本发明的前活动盖板的椭圆形截面钢针示意图;

图5为图4的B-B向剖视结构图。

附图标记:

1、给棉板;2、给棉罗拉;3、刺辊;4、锡林;5、后固定盖板;6、活动盖板;7、清洁辊;8、前固定盖板;9、道夫;10、后活动盖板;11、前活动盖板;12、吸风装置;13、菱形截面钢针;14、椭圆形截面钢针;15、弹性针布;H—针高;D—大直径;d—小直径。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1-5所示,本发明解决现有技术中的梳理工艺无法在纤维纵向分裂劈细的同时保证纤维的长度满足可纺性要求,并尽可能地去除短绒的问题,提供如下技术方案:一种用于亚麻、大麻干纺纱的双梳理区梳理工艺,包括喂入及刺辊开松阶段、后活动盖板梳理阶段、前活动盖板梳理阶段和道夫转移并成条阶段。其中喂入及刺辊开松阶段利用纤维喂入机构将纤维导入,经刺辊3开松后转移到锡林4表面跟随锡林4回转,锡林4上的纤维进入到后活动盖板10的梳理区域内,进行后活动盖板梳理阶段,经后活动盖板10梳理后的纤维已被分裂劈细,最后大部分纤维留在锡林4表面跟随锡林4继续前进,进入到前活动盖板11的梳理区域内进行柔和分梳,将纤维中的短绒有效去除,当纤维到达锡林4和道夫9转移区域时,一部分纤维被道夫9转移输出为生条,另一部分纤维仍留在锡林4上继续梳理,所述的后活动盖板10上的弹性针布15上布置有菱形截面钢针13,所述的菱形截面钢针13的大直径D为0.3-0.5mm,小直径d为0.15-0.25mm,针密度为450-650齿/(25.4mm)2,针高H为6-7.5mm,所述前活动盖板11的弹性针布15上设置平滑的椭圆形截面钢针14,所述的椭圆形截面钢针14的大直径D为0.34-0.55mm,小直径d为0.17-0.28mm,针密度为200-450齿/(25.4mm)2,针高H为7-10mm,后活动盖板10着重对纤维进行细致分梳并分裂劈细,而前活动盖板11对纤维的分梳作用柔和,着重去除短纤维,其中,如图2所示,后活动盖板10上采用菱形截面钢针13,以保证梳针截面尖锐,可以顺利刺入亚麻、大麻束纤维对其进行纵向分劈。

具体来说,后活动盖板10上的菱形截面钢针13采用较大针密度,在每平方英寸的范围内有450-650齿的数量,以对纤维进行细致分梳,经过后活动盖板10梳理后进入前活动盖板11的梳理区的纤维已被分裂劈细到一定程度,如果再有强烈的分梳劈细作用,纤维会变短,影响成纱质量甚至无法纺纱。所以如图4所示,前活动盖板11上采用平滑的椭圆形截面钢针14,以及较小的针密度,使前活动盖板与锡林构成的梳理区的分梳作用尽量柔和,避免过度分梳产生大量短绒。另一方面,亚麻、大麻纤维中本身含有较多的短绒,加之纤维分裂劈细的同时也会产生短绒,虽然后活动盖板10也能够握持部分短绒形成盖板花而将其去除,但去除效果有限,因此所述的前活动盖板11需要具有较强的除短绒能力,所述前活动盖板11的椭圆形截面钢针14的针高H采用较大,以增大梳针的容短绒量,增强前活动盖板去除短绒的能力。另外,菱形截面钢针13采用较小针高H,避免梳针因太薄而容易折断。

具体的,为了能达到更好的梳理和去除短绒的作用,所述后活动盖板10与锡林4之间的进口隔距为0.20-0.30mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.28mm;所述的前活动盖板11与锡林4之间的进口隔距为0.18-0.28mm,中点隔距为0.15-0.23mm,出口隔距为0.18-0.25mm,也就是说后活动盖板10与锡林4之间以及前活动盖板11与锡林4之间的间距均是两端大、中间小的结构,这样在后活动盖板10和前活动盖板11覆盖的区域内中部具有很好的梳理效果,而进口处的隔距比较大不容易造成纤维出现堵塞的情况,而后活动盖板10的出口处隔距与前活动盖板11的进口隔距是一致的,这样有利于流畅地梳理纤维。

在上述梳理过程中,后活动盖板10和前活动盖板11的可以采用不同的速度,前活动盖板11的线速度高于后活动盖板10的速度,具体来说,所述的后活动盖板10的线速度可以为100-250mm/min,所述的前活动盖板11上的线速度可以为150-300mm/min,其中,所述的后活动盖板10和前活动盖板11上的盖板条的数量为10-30条,采用较大的前活动盖板速度,从而增大盖板花量,实现了短绒的有效去除。

在本实施例中,所述的喂入机构可以包括给棉板1和设置在给棉板1上侧的给棉罗拉2,所述的给棉板1靠近刺辊3的一端向上翘起并设置有与给棉罗拉2匹配的弧面,纤维从给棉板1与给棉罗拉2之间穿过,并被带入到刺辊3中,这样的结构能实现刺辊对纤维的初步开松。

同时,为了提高短绒的去除率,如图1所示,所述的后活动盖板10和前活动盖板11之间的位置安装有吸风装置12,吸风装置12可以起到将一些短绒与杂质带出梳理工作区的作用,实现清洁纤维网的作用。所述的吸风装置12的左右两侧分别设置有向后活动盖板10和前活动盖板11下侧延伸的罩板,罩板一方面可以起到封闭的作用,防止纤维在锡林离心力作用下脱离锡林表面;另一方,罩板可以阻挡长纤维(相对于短绒而言)被盖板带出梳理区。

在一些实施例中,如图1所示,所述的后活动盖板10和前活动盖板11的外侧靠近弹性针布15设置有清洁辊7以清理脱离梳理工作区的弹性针布15上的盖板花,以保证该针布再次进入梳理区时处于清洁状态,具有良好的梳理与容纳短绒的能力。

在一些实施例中,如图1所示,所述的锡林4与纤维喂入机构之间设置有刺辊3,所述的后活动盖板10与刺辊3之间的锡林上方安装有后固定盖板5,后固定盖板5能对纤维束起到分解作用并改善取向,减轻后活动盖板10的梳理负担。所述的道夫9与前活动盖板11之间的锡林上方设置有前固定盖板8,有利于加强锡林4对纤维的握持以及纤维向道夫9的转移。

经过上述方法梳理后,所得生条中的纤维平均支数为2800-3300Nm,平均长度为30-33mm,生条短绒率为5-10%,制成的20-40Nm的环锭纺细纱条干不匀为25-30%,+200%麻粒为3000-5000个/km,断裂强度为8.5-11.6cN/tex。

所以在本实施例中,通过在后活动盖板10和前活动盖板11上设置截面与尺寸不同的梳理钢针,以及不同的钢针高度和针密度,使后活动盖板10和前活动盖板11产生了不同的梳理作用,而且后活动盖板10和前活动盖板11上的线速度也进行差异化设置,而且前活动盖板11和后活动盖板10与锡林4之间的隔距都采用两端大中间小的设计,而且前活动盖板11和后活动盖板10的隔距相对应匹配,以上各种结构和工艺参数相结合,从而可以实现对亚麻、大麻纤维适度分梳与分裂劈细的同时有效去除纤维中的短绒,解决了亚麻、大麻纤维过粗与过度劈细损伤纤维导致短绒率高之间的矛盾。与传统工艺相比,本发明工艺制成的生条中纤维损伤更小,纤维支数更高,短绒率更低,制成的环锭细纱条干更好,麻粒更少,且强力更高。

以下为本实施例中有关实际使用过程中的几种实施例。

实施例1

采用本发明的工艺梳理亚麻纤维,具体工艺为:刺辊转速为810r/min;锡林转速为360r/min,前、后活动盖板工作区盖板根数均为10根,后活动盖板钢针大直径为0.50mm,小直径为0.25mm,针密为450齿/(25.4mm)2,针高为7.5mm,前活动盖板钢针大直径为0.55mm,小直径为0.28mm,针密为200齿/(25.4mm)2,针高H为7mm,后活动盖板10线速度为100mm/min,前活动盖板11线速度为150mm/min,锡林4与后活动盖板10的隔距为0.30mm,0.23mm,0.28mm,锡林4与前活动盖板11的隔距为0.28mm,0.23mm,0.25mm,吸风装置12的吸风量为100m3/h。制成的生条质量如表1所示,并将该生条纺制成20Nm的细纱,其质量如表2所示。

实施例2

采用本发明的工艺梳理大麻纤维,具体工艺为:刺辊转速为810r/min;锡林转速为360r/min,后活动盖板工作区盖板根数为10根,前活动盖板工作区盖板根数为20根,后活动盖板钢针大直径为0.40mm,小直径为0.20mm,针密为550齿/(25.4mm)2,针高H为6.8mm;前活动盖板钢针大直径为0.45mm,小直径为0.23mm,针密为325齿/(25.4mm)2,针高H为8.5mm,后活动盖板10线速度为175mm/min,前活动盖板线11速度为225mm/min,锡林4与后活动盖板10的隔距为0.25,0.19mm,0.23mm,锡林4与前活动盖板11的隔距为0.23mm,0.19mm,0.22mm,吸风装置12的吸风量为200m3/h。制成的生条质量如表1所示,并将该生条纺制成30Nm的细纱,其质量如表2所示。

实施例3

采用本发明的工艺梳理亚麻纤维,具体工艺为:刺辊转速为810r/min;锡林转速为360r/min,前、后活动盖板工作区盖板根数均为20根,后活动盖板钢针大直径为0.30mm,小直径为0.15mm,针密650齿/(25.4mm)2,针高H为6mm;前活动盖板钢针大直径为0.34mm,小直径为0.17mm,针密为450齿/(25.4mm)2,针高H为10mm,后活动盖板10线速度为250mm/min,前活动盖板11线速度为300mm/min,锡林4与后活动盖板10的隔距为0.20mm,0.15mm,0.18mm,锡林4与前活动盖板的隔距为0.18mm,0.15mm,0.18mm,吸风装置12的吸风量为300m3/h。使用该工艺制成的生条质量如表1所示,并将该生条纺制成20Nm和40Nm的细纱,其质量如表2所示。

为表明本发明梳理工艺的先进性,使用最优传统梳理工艺制成了亚麻、大麻生条,最优传统梳理工艺为:刺辊转速为810r/min;锡林转速为360r/min,活动盖板工作区盖板根数为40根,活动盖板针密为520齿/(25.4mm)2,针高为8mm,活动盖板线速度为220mm/min,锡林与活动盖板的隔距为0.22mm,0.20mm,0.17mm,0.17mm,0.20mm。使用该工艺制成的亚麻、大麻生条质量如表1所示。使用最优该亚麻生条纺制了20Nm和40Nm的环锭纺细纱,并使用最优该大麻生条纺制了30Nm的环锭纺细纱。

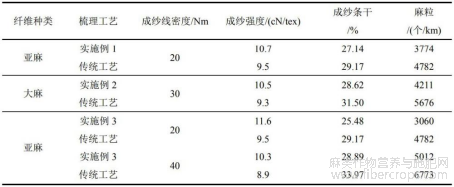

表1 本发明工艺与传统工艺的生条质量对比

表1中列出了分别使用本发明梳理工艺与最优传统梳理工艺得到的亚麻、大麻生条中的平均纤维细度、短绒率(<16mm)、生条重量不匀,可以看出相比于最优传统梳理工艺,使用本发明方法得到的生条中纤维支数提高约5%-25%,纤维长度提高近10-20%,短绒率至少可降低30-60%左右,重量不匀可减小15-40%左右。

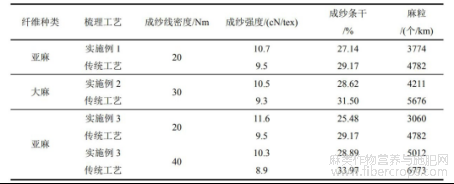

表2 本发明工艺与传统工艺的环锭纺细纱质量对比

表2中列出了利用上述生条纺制的细纱条干不匀、断裂强度与麻粒个数,可以看出,使用本发明得到的细纱的条干不匀减小约5-15%,断裂强度提升约10-25%,麻粒减少20-40%。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体地限定。

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

摘自国家发明专利,发明人:周宇阳;曹巧丽;钱丽莉;郑光明;张斌;郁崇文,申请号:CN202311526972.X,申请日:2023.11.16