摘 要:本发明涉及一种利用亚麻下脚料制备细菌纤维素的方法,包括步骤:将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶按设定配比加入水中,制备亚麻水解液;采用培养基,加入亚麻水解液作为培养基的碳源,加入酵母膏、蛋白胨和牛肉膏中的至少一种作为培养基的氮源,培养得到细菌纤维素;对细菌纤维素进行纯化。本发明的有益效果是:本发明采用培养基及生物处理的手段,首次提出将亚麻下脚料用于制备细菌纤维素,相比现有工艺回收亚麻下脚料并用回纺织产品中,本发明的处理工艺更为简单,成本更低;且对制得的细菌纤维素进行后处理,能够消除细胞的残余吸附,能够获得更纯的细菌纤维素,制备的细菌纤维素纯度较高。

技术要点

1.一种利用亚麻下脚料制备细菌纤维素的方法,其特征在于,包括以下步骤:

步骤1、将亚麻下脚料粉碎至设定粒径范围内,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶按设定配比加入水中,采用超声波振荡水解后,对水解产物进行分离,分离出的液体为亚麻水解液;通过抽滤的方式收集亚麻水解液;

步骤2、取设定量的亚麻水解液作为培养基的碳源加入培养基内;向培养基内补加氮源;对培养基进行灭菌;在培养基中接种木醋杆菌后,在恒温培养箱中培养设定时长后,培养基中培养得到细菌纤维素。

2. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤1中将5~8g亚麻下脚料粉碎至500~1000目粒径范围内;亚麻下脚料、纤维素酶和木聚糖酶的加入配比为每克亚麻下脚料对应0.05~50U纤维素酶和0.05~50U木聚糖酶;亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:3~1:10。

3. 根据权利要求2所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤2中,以重量分数计,取亚麻水解液作为培养基的碳源加入培养基内,亚麻水解液的加入量占培养基重量的10?40%;向培养基内加入培养基重量0.1~1%的氮源;在115℃~125℃下对加入碳源和氮源的培养基灭菌15~25min后,取出培养基置于紫外灯下杀菌0.5~1.5h后,静置直至培养基冷却;以重量分数计,在培养基中接种培养基重量3%~7%的木醋杆菌后,将培养基在20~40℃的恒温培养箱中培养7~20天,培养基中培养得到细菌纤维素。

4. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤1中超声波振荡水解的条件是在30~55℃,20~40rpm,28~40KHz下水解6~72h。

5. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤1中对水解产物进行分离的方式包括离心分离或过滤分离;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

6. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤2中氮源为酵母膏、蛋白胨和牛肉膏中的至少一种。

7.根据权利要求6所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:蛋白胨选用胰蛋白胨。

8. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:步骤2中培养基的碳源还为亚麻水解液和还原糖的组合;培养基中还原糖的质量占比为50~200g/L;对应氮源选用质量占比为培养基质量0.1~0.5%的酵母膏和质量占比为培养基质量0.1~0.5%的胰蛋白胨;培养基的pH为4~7。

9. 根据权利要求1所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于,步骤2之后还包括细菌纤维素的纯化步骤:将步骤2培养得到的细菌纤维素,浸在NaOH溶液中,并在设定温度下,对浸有细菌纤维素的NaOH溶液水浴加热设定时长,然后用去离子水冲洗,最后再冷冻干燥设定时长,得到细菌纤维素干膜。

10.根据权利要求9所述利用亚麻下脚料制备细菌纤维素的方法,其特征在于:NaOH溶液的浓度为1%;在80℃下对浸有细菌纤维素的NaOH溶液水浴加热;对经过去离子水冲洗后的细菌纤维素在?65℃下采用冷冻干燥机进行冷冻干燥12h。

技术领域

本发明属于细菌纤维素制备技术领域,尤其涉及一种利用亚麻下脚料制备细菌纤维素的方法。

背景技术

亚麻作为一种农作物产品,多用于纺织业中制备亚麻纺织品;但是在纺织过程中并不能充分利用亚麻原料,会产生一些亚麻下脚料;在现有的工艺流程中,对于亚麻下脚料的利用手段较少。

CN104726969A公开了一种亚麻下脚料加工工艺,采用生物技术处理亚麻下脚料,处理后的亚麻纤维可以直接和各种高档纤维(彩棉、羊毛、羊绒、真丝、天丝等)混纺,可广泛用于服装面料、床上用品、扩大了亚麻制品应用领域。然而,将亚麻下脚料回收并重新用于制备亚麻制品,工艺复杂且成本较高,并且亚麻下脚料的品质相比亚麻原料,品质下降,仅能用来与高档纤维混纺,经济效益较低。

发明内容

本发明的目的是克服现有技术中的不足,提供一种利用亚麻下脚料制备细菌纤维素的方法。

这种利用亚麻下脚料制备细菌纤维素的方法,包括以下步骤:

步骤1、将亚麻下脚料粉碎至设定粒径范围内,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶按设定配比加入水中,采用超声波振荡水解后,对水解产物进行分离,分离出的液体为亚麻水解液;通过抽滤的方式收集亚麻水解液;

步骤2、取设定量的亚麻水解液作为培养基的碳源加入培养基内;向培养基内补加氮源;对培养基进行灭菌;在培养基中接种木醋杆菌后,在恒温培养箱中培养设定时长后,培养基中培养得到细菌纤维素。

作为优选,步骤1中将5~8g亚麻下脚料粉碎至500~1000目粒径范围内;亚麻下脚料、纤维素酶和木聚糖酶的加入配比为每克亚麻下脚料对应0.05~50U纤维素酶和0.05~50U木聚糖酶;亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:3~1:10。

作为优选,步骤2中,以重量分数计,取亚麻水解液作为培养基的碳源加入培养基内,亚麻水解液的加入量占培养基重量的10?40%;向培养基内加入培养基重量0.1~1%的氮源;在115℃~125℃下对加入碳源和氮源的培养基灭菌15~25min后,取出培养基置于紫外灯下杀菌0.5~1.5h后,静置直至培养基冷却;以重量分数计,在培养基中接种培养基重量3%~7%的木醋杆菌后,将培养基在20~40℃的恒温培养箱中培养7~20天,培养基中培养得到细菌纤维素。

作为优选,步骤1中超声波振荡水解的条件是在30~55℃,20~40rpm,28~40KHz下水解6~72h。

作为优选,步骤1中对水解产物进行分离的方式包括离心分离或过滤分离;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

作为优选,步骤2中氮源为酵母膏、蛋白胨和牛肉膏中的至少一种。

作为优选,蛋白胨选用胰蛋白胨。

作为优选,步骤2中培养基的碳源还为亚麻水解液和还原糖的组合,因为亚麻水解液中的碳转换成培养基所需的碳源需要一定周期,以防止亚麻水解液中的碳含量来不及满足培养基对于碳源的需求;培养基中还原糖的质量占比为50~200g/L;对应氮源选用质量占比为培养基质量0.1~0.5%的酵母膏和质量占比为培养基质量0.1~0.5%的胰蛋白胨;培养基的pH为4~7。

作为优选,因为初步制得的细菌纤维素中含有杂质,步骤2之后还包括细菌纤维素的纯化步骤:将步骤2培养得到的细菌纤维素,浸在NaOH溶液中,并在设定温度下,对浸有细菌纤维素的NaOH溶液水浴加热设定时长,然后用去离子水冲洗,最后再冷冻干燥设定时长,得到细菌纤维素干膜。

作为优选,NaOH溶液的浓度为1%;在80℃下对浸有细菌纤维素的NaOH溶液水浴加热;对经过去离子水冲洗后的细菌纤维素在?65℃下采用冷冻干燥机进行冷冻干燥12h。

本发明的有益效果是:本发明采用培养基及生物处理的手段,首次提出将亚麻下脚料用于制备细菌纤维素,相比现有工艺回收亚麻下脚料并用回纺织产品中,本发明的处理工艺更为简单,成本更低;且对制得的细菌纤维素进行后处理,能够消除细胞的残余吸附,能够获得更纯的细菌纤维素,制备的细菌纤维素纯度较高。

附图说明

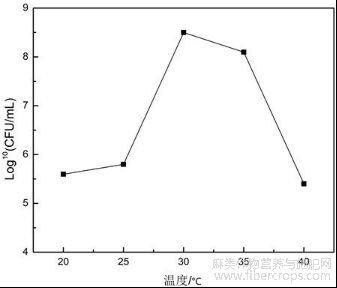

图1为木醋杆菌细菌活性曲线图;

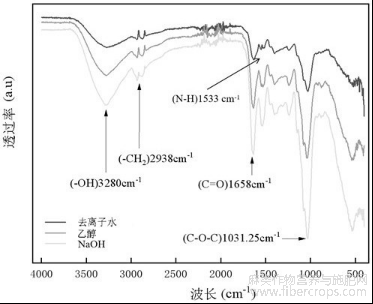

图2为细菌纤维素经过三种方式处理后所得干膜的FTIR图。

具体实施方式

下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

实施例1

(1)将6g亚麻短纤等下脚料粉碎至粒径为800目,按每克亚麻短纤等下脚料对应20U纤维素酶和20U木聚糖酶,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶加入水中,亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:5;采用34KHz超声波在50℃、20rpm的转速下振荡水解24h,对水解产物进行分离,对水解产物进行离心分离或过滤分离,通过抽滤的方式收集亚麻水解液;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

(2)取上述占培养基重量10%的亚麻水解液作为碳源加入培养基内,并向培养基中补加培养基重量占比0.5%酵母膏、胰蛋白胨和牛肉膏作为氮源;在120℃下对培养基灭菌20min后,取出培养基在紫外灯杀菌1h,然后冷却培养基;以重量分数计,在培养基中接种培养基重量3%的木醋杆菌,将接种后的培养基放置在恒温培养箱中在20~35℃条件下静态培养10天,于培养基中培养得到细菌纤维素。

(3)将步骤(2)培养出细菌纤维素的培养基制成液体状,用移液枪吸取10μL需测试木醋杆菌细菌活性的液体状的培养出细菌纤维素的培养基,接种到含100mL生理盐水(质量分数为9%的NaCl溶液)的锥形瓶中,并放置在震荡培养箱中在27℃下动态培养24h,形成溶液A;然后用移液枪吸取10μL溶液A,接种到固体培养基(含有葡萄糖100g、酵母膏10g、CaCO320g、琼脂15g)上,将接种后的固体培养基在20~40℃下静态培养24h;最后对接种后的固体培养基上的菌落数(CFU/mL)进行对数计算,计算结果如图1所示,由图1可知,步骤(2)培养出细菌纤维素的培养基中取出的样品中,木醋杆菌均具备活性,且在27℃摄氏度下静态培养样品时的木醋杆菌的菌落数最多。

实施例2

(1)将6g亚麻短纤等下脚料粉碎至粒径为800目,下脚料与水的固液比为1:5,按每克亚麻短纤等下脚料对应20U纤维素酶和20U木聚糖酶,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶加入水中,亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:5;用28KHz超声波在50℃、20rpm的转速下振荡水解24h,对水解产物进行分离,对水解产物进行离心分离或过滤分离,通过抽滤的方式收集亚麻水解液;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

(2)取上述占培养基重量40%的亚麻水解液作为碳源加入培养基内,并向培养基中补加培养基重量占比0.5%酵母膏、胰蛋白胨和牛肉膏作为氮源;在120℃下对培养基灭菌20min后,取出培养基在紫外灯杀菌1h,然后冷却培养基;以重量分数计,在培养基中接种培养基重量3%的木醋杆菌,将接种后的培养基放置在恒温培养箱中在28℃下静态培养10天,于培养基中培养得到细菌纤维素。

(3)将步骤(2)培养得到的细菌纤维素,浸在浓度为1%的NaOH溶液中,并在80℃下,对浸有细菌纤维素的NaOH溶液水浴加热1h,然后用去离子水冲洗,最后在?65℃下采用冷冻干燥机进行冷冻干燥12h,得到细菌纤维素干膜;所得细菌纤维素干膜使用电子天平称重,细菌纤维素产量为9.1g/L。

实施例3

(1)将8g亚麻短纤等下脚料粉碎至粒径为600目,按每克亚麻短纤等下脚料对应30U纤维素酶和40U木聚糖酶,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶加入水中,亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:8;采用34KHz超声波在45℃、40rpm的转速下振荡水解18h,对水解产物进行分离,对水解产物进行离心分离或过滤分离,通过抽滤的方式收集亚麻水解液;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

(2)取上述占培养基重量25%的亚麻水解液作为碳源加入培养基内,并向培养基中补加培养基重量占比0 .8%酵母膏、胰蛋白胨和牛肉膏作为氮源;在120℃下对培养基灭菌20min后,取出培养基在紫外灯杀菌1h,然后冷却培养基;以重量分数计,在培养基中接种培养基重量5%的木醋杆菌,将接种后的培养基放置在恒温培养箱中在32℃条件下静态培养10天,于培养基中培养得到细菌纤维素。

(3)将步骤(2)培养得到的细菌纤维素,浸在浓度为1%的NaOH溶液中,并在80℃下,对浸有细菌纤维素的NaOH溶液水浴加热1h,然后用去离子水冲洗,最后在?65℃下采用冷冻干燥机进行冷冻干燥12h,得到细菌纤维素干膜;测定细菌纤维素干膜的结晶度为65.32%;可知细菌纤维素干膜的结晶度较高。

实施例4

(1)将5g亚麻短纤等下脚料粉碎至粒径为500目,按每克亚麻短纤等下脚料对应10U纤维素酶和10U木聚糖酶,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶加入水中,亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:5;采用34KHz超声波在50℃、20rpm的转速下振荡水解12h,对水解产物进行分离,对水解产物进行离心分离或过滤分离,通过抽滤的方式收集亚麻水解液;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

(2)取上述占培养基重量10%的亚麻水解液作为碳源加入培养基内,并向培养基中补加培养基重量占比1%酵母膏、胰蛋白胨和牛肉膏作为氮源;在120℃下对培养基灭菌20min后,取出培养基在紫外灯杀菌1h,然后冷却培养基;以重量分数计,在培养基中接种培养基重量5%的木醋杆菌,将接种后的培养基放置在恒温培养箱中在30℃条件下静态培养10天,于培养基中培养得到细菌纤维素。

(3)将步骤(2)培养得到的细菌纤维素,浸在浓度为1%的NaOH溶液中,并在80℃下,对浸有细菌纤维素的NaOH溶液水浴加热1h,然后用去离子水冲洗,最后在?65℃下采用冷冻干燥机进行冷冻干燥12h,得到细菌纤维素干膜;测定细菌纤维素干膜的水接触角为20.8°,可知该细菌纤维素干膜的水接触角符合要求。

实施例5

(1)将8g亚麻短纤等下脚料粉碎至粒径为600目,按每克亚麻短纤等下脚料对应30U纤维素酶和40U木聚糖酶,将粉碎后的亚麻下脚料、纤维素酶和木聚糖酶加入水中,亚麻下脚料、纤维素酶和木聚糖酶加入水中后,亚麻下脚料与水的固液比为1:8;采用34KHz超声波在45℃、40rpm的转速下振荡水解18h,对水解产物进行分离,对水解产物进行离心分离或过滤分离,通过抽滤的方式收集亚麻水解液;选用离心分离时,离心分离后的上清液为亚麻水解液;选用过滤分离时,过滤所得液体为亚麻水解液。

(2)取上述占培养基重量40%的亚麻水解液作为碳源加入培养基内,并向培养基中补加培养基重量占比0.8%酵母膏、胰蛋白胨和牛肉膏作为氮源;在120℃下对培养基灭菌20min后,取出培养基在紫外灯杀菌1h,然后冷却培养基;以重量分数计,在培养基中接种培养基重量5%的木醋杆菌,将接种后的培养基放置在恒温培养箱中在32℃条件下静态培养10天,于培养基中培养得到细菌纤维素。

(3)将步骤(2)培养得到的细菌纤维素,分别使用去离子水、无水乙醇(浓度为95%)和NaOH(浓度为1%)三种溶液对生成的细菌纤维素进行后处理(后处理是为了消除细胞的残余吸附,通过清洗能够获得更纯的细菌纤维素),进一步对三种后处理方式的细菌纤维素膜进行FTIR测试,测试结果如图2所示;结果显示,经过NaOH溶液洗涤后细菌纤维素未从纤维素I结构(天然纤维素结构)转变为纤维素II结构(其他细菌纤维素结构),表明本实施例经过NaOH溶液洗涤后细菌纤维素与天然纤维素结构的结构一致,符合要求,因此用NaOH溶液对步骤(2)培养得到的细菌纤维素进行提纯洗涤,能达到制备目的。

摘自国家发明专利,发明人:迎春,郑浩,郑来久,郑环达,申请号:202310646236.1申请日:2023.06.02