摘 要:介绍苎麻纤维的结构、特点以及苎麻胶质的组成、含量;阐述苎麻脱胶方法的工艺流程、发展历程及优缺点;分析苎麻脱胶领域所面临的问题及未来发展趋势。

关键词:苎麻纤维;化学脱胶;生物脱胶;氧化脱胶

苎麻是我国特有的麻纤维植物,在我国具有悠久的种植和纺织历史,种植面积位居世界前列。苎麻纤维作为绿色生态纤维,具有吸湿、透气、抑菌、防霉、抗紫外线、耐腐蚀、爽感强等优良性能[1-2]。苎麻纺织品是一种优质的天然纺织品,不仅广泛应用于服装行业,而且在医用等领域也有一定发展,国内外市场潜力巨大。随着时代进步,纺织品的应用领域不断高端化、多功能化,作为具备多种优良性能及天然地域优势的苎麻无疑是纺织品进一步发展的优选。

获取优良的苎麻纤维是苎麻相关应用产业的第一步,但苎麻中所含的胶质成分充斥在苎麻纤维之间,具有强粘连作用,与苎麻纤维结合紧密。因此,脱去这些非纤维类胶质成分,提取优质可纺纤维是苎麻纺织过程中的关键步骤。现有的脱胶技术主要有化学脱胶法、生物脱胶法等,生物脱胶法又分为酶脱胶法和微生物脱胶法。目前大多数工厂对苎麻进行脱胶处理普遍采用化学脱胶法,该方法常采用酸、碱浸泡,并辅以长时间蒸煮,其脱胶流程长、污染重、水耗大、环境负荷重等问题严重制约苎麻精深加工产业绿色和高质量发展[3]。因此,为寻求绿色、低排放、高效的现代化苎麻脱胶方法,酶脱胶法、微生物脱胶法及其他各种新型脱胶体系迅速发展,基于可持续发展、绿色低排放等理念,介绍苎麻特性、苎麻脱胶方法等相关研究进展,同时分析苎麻脱胶领域所面临的挑战及其未来发展趋势。

1苎麻

荨麻科苎麻属亚灌木或灌木植物,发源于我国,是古代重要的纤维作物之一,在我国已有4700多年的栽种历史[4],国内苎麻种植面积约占全世界的90%,因此国际上称之为“中国草”。目前,我国培育的苎麻品种繁多,主要包括黔苎1号、赣苎1号、华苎2号、华苎3号、中苎3号、华苎4号、川苎11号、川苎16号等纤维用苎麻品种,苎麻的品质得到很大改善。但苎麻种植面积目前呈一定下降趋势,根据智研资询发布的《2020—2026年中国麻类种植产业运行动态及投资战略规划报告》数据显示,2018年麻类总产量为20.31万t,其中苎麻占26.54%,约为5.39万t,相比2008年的25.04万t大幅下降。由此可见,苎麻产品的发展面临定的困境,苎麻脱胶技术需进一步优化、改进。

2苎麻纤维及胶质

2.1苎麻纤维

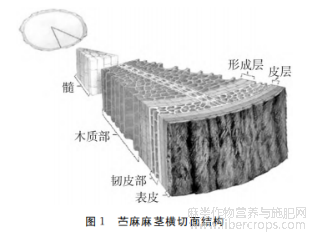

苎麻麻茎的结构由内到外可分为髓、木质部、形成层、韧皮部、皮层和表皮,如图1所示。苎麻纤维是初生韧皮纤维,存在于麻茎的初生韧皮部之中[5],主要成分为纤维素,约占65%~75%。苎麻相对于其他麻类具有更长、强度更大的纤维,其纤维长度一般为6~25cm,平均长度在12cm左右,分别是棉纤维、蚕丝纤维和亚麻纤维的6倍、8倍、10倍[6-7]。苎麻纤维之间布满空管,因此用苎麻纤维纺制的苎麻布具备透气性能好、热传导快等特点[8]。苎麻纤维具有抗菌作用是由于其含有叮咛、嘧啶、嘌呤等成分,能抑制金黄色葡萄球菌、大肠杆菌等细菌的生长。同时,因为苎麻纤维的一些结构特点,例如纤维结晶度大、刚性强,纺纱时纤维间抱合力差,使织物表面的毛羽长而多,在穿着过程中与皮肤接触时容易引起刺痒感,极大程度限制了苎麻纤维的发展[9-10],因此需要对苎麻进行脱胶、改性。

2.2苎麻胶质

植物纤维的微观结构及组成成分对其性能具有显著影响。苎麻纤维组成中除纤维素外,还有果胶、半纤维素、木质素、脂蜡质和水溶物等伴生物质,统称为胶质,大约占纤维的30%,其中果胶约占4%~8%,半纤维素约占12%~18%,木质素平均含量则仅有1%左右[11],以及一些灰分等物质。这些胶质相互缠结,形成纤维素的外层保护层,同时不同的胶质成分之间通过化学键等连接方式形成了复杂的胶质复合体,但由于其所形成的的多糖网将纤维紧紧包裹、粘连,致使苎麻纤维难以分散[12]。因此苎麻原麻必须脱去胶质才能达到纺织标准。

2.2.1果胶

果胶是一种胶状高聚合度碳水化合物复合体。果胶可分为生果胶(不可溶性果胶)和熟果胶(可溶性果胶)两种。生果胶主要是果胶酸盐,包括与钙、镁离子结合成的盐类,不溶于水,在酸、碱环境中稳定性差,可用无机酸、稀碱处理使其水解;熟果胶主要成分是果胶酸甲酯,可溶性较高[13-14]。此外,果胶成分随时间会转化为生果胶,因此,原麻贮存时间过长会影响后续脱胶效果。

2.2.2半纤维素

半纤维素是由多种多糖构成的混合物,结构上与纤维素有所相似,但聚合度更低[15]。构成半纤维素的多糖包括甘露糖、葡萄糖、木糖、葡萄糖醛酸、半乳糖、半乳糖醛酸、阿拉伯糖等,其中这些多糖又能构成木聚糖、葡聚糖、甘露聚糖等,最终一起构成半纤维素[16-17]。半纤维素在酸、碱环境中易溶解,部分成分如葡萄甘露聚糖在碱液中难溶[18]。

2.2.3木质素

木质素是结构复杂的的多酚类聚合物,多填充于管胞、导管和纤维细胞的空隙中,并且不易被降解。木质素对苎麻纤维的柔软度及光泽有一定影响,其含量越少,纤维越柔软,光泽度越好,并且在后续染色更均匀[19]。

3苎麻脱胶工艺及其发展历程

早在2500多年前,我国对苎麻就已有多样化的处理方法,诗经中的《陈风·东门之池》记载有“东门之池,可以沤麻”“东门之池,可以沤纻”,其中所描述的“麻”“纻”分别指大麻和苎麻,“沤麻”“沤纻”指的是将麻类植物放在水中浸泡,即水沤麻,19世纪60年代引进了雨露沤麻,其原理都是通过自然水体中的微生物对苎麻的作用,也就是发酵,分解胶质,软化麻的木质组织,为后续打出纤维做准备,沤麻法历史悠久,应用广泛,但沤麻法的污染较重,对气候和环境也有一定要求[20-21]。

我国古代具备完整的苎麻布制作流程,其过程就包含对苎麻的人工脱胶。制作流程依次为种麻、浸麻、剥麻、漂洗、日晒、夜露、绩麻、成线、绞团、梳麻、上浆、纺织等12道工序[22],全过程由人工操作。虽然这一传统苎麻处理流程较为完备,但由于时代、技术的限制,其脱胶并不完全,生产的苎麻布过于硬挺,只能称作“半脱胶”。

19世纪30年代,我国化学家酆云鹤就已经开始对苎麻纤维化学脱胶进行研究和试验,发明了苎麻化学脱胶法,确定了“先酸后碱、二煮一漂或二漂”的脱胶形式,并且创办了中国第一家苎麻纤维厂———西南化工厂。

随着工业发展及科技的不断进步,苎麻脱胶工艺逐渐工业化、规模化,苎麻纤维及其相关产业走向全世界的视野范围,国内外关于苎麻脱胶工艺的研究日益深入,化学脱胶法、生物脱胶法快速发展进步,其他各类新型脱胶法层出不穷。

3.1化学脱胶法

苎麻纤维与胶质各个成分在结构、性能上有一定差异,例如二者在酸、碱、氧化剂及高温高压环境下表现出的稳定性具有一定的差异,苎麻纤维对酸、碱及氧化剂的稳定性相对更高,多数胶质在该环境下不稳定、易分解,化学脱胶法就是利用这一特性,将胶质分解为可溶性小分子,保留稳定性更高的苎麻纤维,达到脱去胶质、分离苎麻纤维的目的。

以高温碱煮为核心的化学脱胶工艺被广泛应用于国内外的苎麻脱胶工厂,传统的“二煮一漂”脱胶工艺的流程为:原麻扎把→装笼→浸酸→水洗→一次煮炼→水洗→二次煮炼→水洗→打麻→漂白→酸洗→水洗→脱水→给油→抖麻→烘干。化学脱胶法对苎麻脱胶产业的贡献毋庸置疑,其脱胶整体程序易控制、脱胶量大、脱胶效果较好,但是存在许多问题,例如脱胶工序过程繁复;高温高压等工艺导致能耗过高;工艺核心是酸、碱浸泡煮练,剩余的废水污染大,进行处理则耗水量巨大;苎麻纤维在酸、碱、高温高压环境下可能受损导致质量下降。

化学脱胶法的研究较多,开始时期较早,许多研究对化学脱胶法做了创新和改进。例如在1985年,寻民传对苎麻的各种化学成分及含量进行了分析,提出苎麻脱胶过程应以半纤维素为主要去除对象,并提出了相应措施[23];1991年,韦炬明等设计了加强一煮、减轻二煮的脱胶新工艺,研发了一种新的煮练剂,有效提高了精干麻的品质[24];1993年,丁朝武等介绍了“二合一”常压脱胶新工艺,将两锅一煮麻合并成一锅二煮麻,能有效降低生产成本[25];2005年,纪静等利用抗再沉积剂PVA、螯合剂聚丙烯酸钠、渗透乳化剂平平加O三种助剂,设计了合并浸酸和两次煮练的一煮法脱胶工艺[26];2017年,邵运果等提出了常压碱煮-温度压力水苎麻联合脱胶工艺,并设计了一种能自动控制温度、压力、时间的温度压力水冲洗试验装置,减少了能耗,降低了成本[27]。这些创新和改进使化学脱胶法存在的问题得到了一定解决。

3.2生物脱胶法

生物脱胶法又分为酶脱胶法和微生物脱胶法。最早的生物脱胶技术就是历史悠久的天然沤麻法,近代化学脱胶法兴起,几乎占据了整个苎麻脱胶领域,但考虑到污染严重的问题,生物脱胶法逐渐投入研究。生物脱胶法主要是利用微生物发酵或酶处理将不溶大分子的果胶、半纤维素、木质素等分解成可溶于水的小分子物质,从而达到脱胶效果。生物脱胶的优势在于污染低、处理条件温和、能耗低以及对苎麻纤维损伤较小,具备替代化学脱胶的潜能。

3.2.1微生物脱胶法

微生物脱胶是将特殊菌株接种到原麻上,通过“胶养菌、菌产酶、酶脱胶”,即将胶质为营养源繁育菌种,利用菌种分泌的酶分解胶质,达到脱胶目的,天然沤麻法就是最早的微生物脱胶技术。

随着工业、科技的快速发展,关于微生物脱胶的研究逐渐深入,我国在19世纪50年代就已有关于微生物脱胶相关菌种的研究。1970年,上海工业微生物研究所与株洲纺织印染厂、国棉九厂进行了用霉菌作用于苎麻脱胶的试验[28];1976年,重庆麻纺厂和四川省制糖发酵工业研究所进行了苎麻细菌脱胶试验,脱胶率达到了50%左右,经后续处理能达到当时化学脱胶的水平[29];1979年,中国农业科学院麻类研究所应用枯草芽孢杆菌T66进行苎麻脱胶[30]。近年来也有应用于苎麻微生物脱胶的优秀菌种被发现,曾莹等筛选得到可用于苎麻微生物脱胶的优良菌种An6;蓝广芊等筛选获得了较强脱胶能力的菌株Dazu5-1[31];王慧慧等采用2株芽孢杆菌HG-9(高果胶酶和甘露聚糖酶)和HG-25(高木聚糖酶)建立了复合微生物脱胶技术[32]。

3.2.2酶脱胶法

酶脱胶法的核心与微生物脱胶方法相似,主要是通过酶制剂直接处理苎麻或培养菌种产出需要的酶对苎麻进行处理。苎麻胶质的主要成分是果胶、半纤维素、木质素,其中半纤维素又包含大量的木聚糖、甘露聚糖等多糖,因此,对酶制剂的选择多数为果胶酶、木聚糖酶、甘露聚糖酶、漆酶、半纤维素酶等酶制剂。用酶制剂进行脱胶相比微生物脱胶的优势在于实现了培养菌种与脱胶分离,并且最大程度避免了菌群不易控制、所需环境条件苛刻和污染等问题。

将现成酶制剂用于脱胶在国内较早就有一定研究,到现在已有大量实践和成果,例如1989年,益阳苎麻纺织印染厂购买现成的苎麻酶进行脱胶试验,并对其机理进行了初步研究[33];1997年,曾庆福等重点对苎麻织物的纤维素酶减量处理的条件及影响因素作了较系统的分析,并指出酶的使用可减少废水对环境的污染[34];2004年,肖丽等对木聚糖酶在苎麻脱胶过程中酶活力受温度、pH值和酶浓度的影响程度进行了研究[35];2006年,刘唤明等用果胶酶、木聚糖酶、甘露聚糖酶进行苎麻酶法脱胶,对三者的混合脱胶、分别脱胶进行了细致研究[36];2017年,成莉凤等对脱胶菌种进行液态发酵,筛选获得了2组优势果胶复合酶[37]。

3.3酶-化学联合脱胶法

酶-化学联合脱胶法是利用酶预先对胶质复合体进行破坏,使得后续化学脱胶处理更为轻松,后续使用化学试剂进一步脱去残余胶质。单一的酶脱胶和化学脱胶均存在一定的缺陷,例如化学脱胶最需要解决的就是污染问题,而单一的酶脱胶在大规模实际生产环境下的脱胶率不能满足需求。因此,将酶脱胶和化学脱胶联合起来的工艺较早就已投入研究,例如1999年管映亭研究了果胶酶-化学法苎麻脱胶过程,确定了这一联合脱胶方法的工艺及其参数[38];四川省纺织科学研究院有限公司通过预处理、复合酶处理和碱精练工艺对苎麻纤维进行脱胶处理,得到优化的碱性复合生物酶脱胶工艺[39],为研究高效复合生物酶配制技术、苎麻高效生态复合生物脱胶技术奠定基础。

酶-化学联合脱胶法的工艺流程为:原麻扎把→装笼→酶处理→浸酸→水洗→一次煮炼→水洗→二次煮炼→水洗→漂酸洗→给油→拷麻→清洗→给油→抖麻→烘干。酶-化学联合脱胶法,一方面相比化学脱胶法碱用量大大减少,有效降低了工业污染;另一方面脱胶效果相比于单一的酶脱胶大大提升。虽然现在已有较多关于酶-化学脱胶处理的研究,但由于酶试剂成本较高、酶作用条件特殊、酶种类繁多、工业工厂环境制约等因素,酶-化学脱胶法的进一步发展还需多方面考虑。

3.4氧化脱胶法

氧化脱胶法主要是利用氧化物的氧化性将胶质氧化,分解为可溶性小分子,氧化物的选用多为强氧化性的过氧化物,如过氧化氢、过碳酸钠等,此外还有TEMPO、Fenton等氧化剂用于氧化脱胶。氧化脱胶的优势很明显,例如脱胶快、脱胶与漂白同步进行、脱胶效果好等,但过氧化物的强氧化性也使苎麻纤维受到一定程度损伤。氧化脱胶的研究较多,许多学者对其进行优化、改进,例如王成国等用过氧化氢作为氧化剂进行脱胶预处理[40];刘凤明等探索了稳定剂在苎麻氧化脱胶中的使用条件,保证氧化脱胶过程中过氧化物稳定分解[41];周佳佳利用Fenton试剂作为氧化剂对苎麻进行脱胶,所得精干麻纤维断裂强度较好,且其废水COD值低于传统脱胶[42];孟超然在氧化脱胶液中添加了具有纤维素和半纤维素保护效果的试剂———丹蒽醌,达到调控苎麻纤维理化性能的效果,并有效降低了废水的产生[43]。

3.5物理脱胶法

物理脱胶法主要是机械碾轧(捶打),也有超声波技术、蒸汽闪爆等方法作为物理手段辅助脱胶。机械碾轧(捶打)作为拷麻这一流程在苎麻脱胶中应用广泛,利用机械的物理捶打能松散苎麻纤维,通过碾轧、捶打能一定程度去除胶质并有利于后续处理。超声波脱胶法应用超声波的声空化作用[44],能使胶质成分有所分散。张书策等研究了超声波对苎麻预处理效果的影响,提出了以短时间超声波处理代替浸酸处理工序的观点[45]。蒸汽闪爆法是一种用于麻类的无污染预处理手段,主要是利用高温高压下的水蒸气在纤维内部减压爆破,使其中的木质素及部分胶质在一定程度上降解或软化[46],林燕萍等将闪爆法用于苎麻脱胶并取得一定效果[47]。

4展望

苎麻脱胶方法层出不穷,现在主流的脱胶方法有化学脱胶法、微生物脱胶法、酶脱胶法、氧化脱胶法、物理脱胶法及有机溶剂脱胶等。不同苎麻脱胶方法各有优缺点,单一的脱胶方法不能同时满足高效、环保、低成本、易控制、脱胶量大等需求。因此,充分认识各方法的优缺点,挖掘其内在联系,将不同脱胶方法联合进行脱胶,例如物理脱胶法适合作为预处理或辅助手段,化学脱胶的脱胶量大依旧是联合脱胶的主要流程,与其他方法联合可有效减少用碱量,降低排放污染。酶-化学联合脱胶具有良好前景,充分发挥了生物酶脱胶高效、绿色的特点,有效降低了废水产生,节约了成本,但还需进一步筛选培育菌种寻求性能更优良的生物酶。各个脱胶方法需要深入研究挖掘其内在潜力,推动苎麻脱胶技术向绿色、高效、可控、量大不断发展。

5结束语

绿色、低排放、高效的现代化苎麻脱胶方法是未来苎麻脱胶的发展方向,在寻求发展和环境友好共同前行的条件下,可通过利用生物、化学及其他脱胶法相结合的方式,减少废水排放,探寻目前可用于大规模生产的脱胶技术。同时保持对生物脱胶及其他新型脱胶技术的进一步研究。

参考文献

[1]肖丽,王贵学,陈国娟.苎麻酶法脱胶的研究进展[J].微生物学通报,2004(5):101-105.

[2]曾莹,向新柱.苎麻微生物脱胶菌株的筛选[J].纺织学报,2007,28(11):73-75.

[3]汪波,彭定祥.苎麻产业现有问题的若干思考[J].中国麻业科学,2007,29(S2):393-395.

[4]余秀艳,孙小寅,杨微.苎麻生物酶脱胶工艺研究[J].纺织科技进展,2012(1):26-28.

[5]晏春耕,曹瑞芳,申素芳,等.苎麻韧皮纤维超微结构的观察[J].安徽农业科学,2012(8):4488-4489.

[6]KUANG X,GUAN S,RODGERS J,et al.Study on length distribution of ramie fibers[J].Journal of the Textile Institute,2017,108(11):1853-1862.

[7]NISHINO T,MATSUDA I,HIRAO K.All-cellulose composite[J].Marcromolecules,2004,37(20):7683-7687.

[8]赵筛喜.苎麻织物的设计与生产[J].毛纺科技,2007(11):36-39.

[9] CHENG K P S,HOW Y L.Modifying the mechanical properties of ramie and its blends[J].Textile Research Journal,1996,66(4):209-214.

[10]HU R,ZHAO Z,ZHOU J,et al.Surface micro-dissolution of ramie fabrics with NaOH/urea to eliminate hairiness[J].Cellulose,2007,24(11):5251-5259.

[11]MUKHOPADHYAY A,DUTTA N,CHATTOPADHYAY D,et al.Degumming of ramie fiber and the production of reducing sugars from waste peels using nanoparticle supplemented pectate lyase[J].Bioresource Technology,2013,137:202-208.

[12]CRôNIER D,MONTIES B,CHABBERT B.Structure and chemical composition of bast fibers isolated from developing hemp stem[J].Journal of Agricultural and Food Chemistry,2005,53(21):8279-8289.

[13]BUSCHLE-DILLER G,FANTER C,LOTH F.Structural changes in hemp fibers as a result of enzymatic hydrolysis with mixed enzyme systems[J].Textile Research Journal,1999,69(4):244-251.

[14]EVANS J D,AKIN D E,FOULK J A.Flax-retting by polygalacturonase-containing enzyme mixtures and effects on fiber properties[J].Journal of Biotechnology,2002,97(3):223-231.

[15]TAO W,CALAMARI T A,YU C,et al.Preparing and characterizing kenaf/cotton blended fabrics[J].Textile Research Journal,1999,69(10):720-724.

[16]SUN R,LAWTHER J M,BANKS W B.Fractional and structural characterization of wheat straw hemicelluloses[J].Carbohydrate Polymers,1996,29(4):325-331.

[17]张宏书.半纤维素及其结构研究[J].广州化学,1990(1):57-66.

[18]黎征帆.苎麻半纤维素组分研究[D].上海:东华大学,2015.

[19]陈明红.大麻工艺纤维的脱胶工艺研究[D].上海:东华大学,2006.

[20]王江剑.谈亚麻原料初加工——沤麻[J].新疆纺织,2000(3):42-43.

[21]张福修.中国雨露沤麻技术的引进应用现状[J].现代农业,2002(5):18.

[22]万经中,周祥椿.亚麻栽培与加工[M].北京:中国农业出版社,1998.

[23]寻民传.论苎麻脱胶的主攻对象[J].麻纺织科技,1985(6):22-26.

[24]韦炬明,江汉良,王惠民.苎麻化学脱胶新工艺的研究[J].西安工程大学学报,1991(4):17-21.

[25]丁朝武,王晶.苎麻化学脱胶常压煮炼新工艺研究[J].四川师范大学学报:自然科学版,1993(5):107-110.

[26]纪静,郁崇文.苎麻一煮法脱胶助剂的研究[J].中国麻业,2005,27(5):245-248.

[27]邵运果,苏工兵,邹舒畅,等.常压碱煮-温度压力水苎麻联合脱胶工艺研究[J].上海纺织科技,2017,45(8):59-65.

[28]郝利民.国内外苎麻微生物脱胶研究概述[J].中国麻业,1983(3):28-32.

[29]佚名.苎麻细菌脱胶试验[J].微生物学通报,1976(1):20-21.

[30]孙庆祥,王敏裳,寻民传,等.应用枯草芽孢杆菌T66进行苎麻脱胶的研究[J].中国麻业,1979(4):31-36

[31]蓝广芊,左伟东,许平震,等.苎麻微生物脱胶特异菌株的筛选与鉴定[J].纺织学报,2010(8):56-60.

[32]王慧慧,张非,舒潼,等.两株芽孢杆菌在苎麻纤维复合脱胶中的应用[J].微生物学通报,2021,48(8):2512-2523.

[33]佚名.苎麻酶进行脱胶试验[J].纤维标准与检验,1989(8):7.

[34]曾庆福,王迪敏,赵祥凤.苎麻织物的酶加工及水污染控制[J].武汉纺织工学院学报,1997(3):66-70.

[35]肖丽,王贵学,陈国娟.苎麻脱胶过程中木聚糖酶最佳作用条件探讨[J].重庆大学学报(自然科学版),2004(6):48-50.

[36]刘唤明,梁运祥,彭定祥.苎麻酶法脱胶的研究[J].中国麻业,2006(2):87-90.

[37]成莉凤,刘正初,冯湘沅,等.苎麻脱胶果胶复合酶的优选及其效果分析[J].纺织学报,2017,38(6):64-68.

[38]管映亭.苎麻酶法脱胶的研究[J].上海纺织科技,1999(4):4-6.

[39]陈佳月,樊武厚,田睿,等.苎麻纤维的碱性复合生物酶脱胶工艺研究[J].纺织科技进展,2021(1):9-12.

[40]王成国,刘晓霞,吕香菊.苎麻脱胶预氧处理中试研究[J].广西纺织科技,2007(4):11-12.

[41]刘凤明,杨建平,郁崇文.稳定剂在苎麻氧化脱胶中的工艺优化[J].中国麻业科学,2015,37(5):246-249.

[42]周佳佳,郁崇文.Fenton试剂用于苎麻氧化脱胶的探究[J].东华大学学报(自然科学版),2017,43(2):191-197.

[43]孟超然,毕雪蓉,李佳蔚,等.丹蒽醌对氧化脱胶苎麻纤维理化性能的调控[J].纺织学报,2018,39(2):78-85.

[44]张书策,赵金林,姜宜宽.扫频式超声波对苎麻纤维脱胶效果的研究[J].山东纺织科技,2006(3):1-3.

[45]崔运花.超声波技术在苎麻纤维预处理中的应用[J].纺织学报,1998(6):371-372.

[46]宋焱,李显波,姜伟.双氧水预浸/蒸汽闪爆红麻纤维脱胶工艺及性能[J].过程工程学报,2017,17(1):97-102.

[47]林燕萍,杨陈.苎麻纤维闪爆处理及性能研究[J].针织工业,2019(5):21-24.

文章摘自:王岱笠,康建平,马德武等.苎麻脱胶研究进展[J].纺织科技进展,2023,No.267(04):1-5+31.DOI:10.19507/j.cnki.1673-0356.2023.04.011.。