摘 要:环锭纺亚麻/棉混纺纱性能较差,影响后道加工效率和织物外观。采用集聚纺纱技术应用于纺制亚麻/棉混纺纱,重点研究集聚负压对不同线密度和混纺比粗特纱性能的影响。借助高速摄像技术获取集聚区纤维须条连续形态特征,分析负压所形成的横向汇聚气流与垂直吸附气流共同作用下不同纤维量的须条集聚效果; 结合纱线毛羽、强伸性、条干等测试结果,研究负压对不同线密度和混纺比粗特纱性能的影响。结果表明: 线密度影响临界负压值,29. 2、36. 4、58. 3 tex 时最佳负压分别为 3 000、3 000、2 500 Pa 左右; 纱线各项性能随着亚麻含量的增加而恶化,亚麻/棉混纺比由40 /60 变化至 60 /40,对最优负压值无明显影响,最优负压值均为 2 500 Pa。

关键词:亚麻; 棉; 混纺纱; 集聚纺; 负压; 线密度; 混纺比; 纱线性能

亚麻/棉混纺织物具有滑爽、粗犷、舒适、吸湿性好等特点,广泛应用于服装及家纺领域,深受消费者的喜爱[1-2]。目前,由于集聚纺成本较高,纺织企业生产亚麻/棉混纺粗特纱线多采用普通环锭纺。随着人们纺织产品质量要求的提高,进一步改善亚麻类混纺产品质量具有重要意义[3]。负压式集聚纺通过负压气流对须条中发散纤维施加横向集聚作用,使得须条轴体紧密化,减小了加捻三角区,对减少纱线毛羽、提高纱线强伸性能、改善纱线条干具有重要作用[4-5]。采用负压式集聚纺生产亚麻/棉混纺纱,纱线具有毛羽少、强力高、条干好等优点,且纱线表面发毛现象减少,后道织物疵点数量下降[6]。负压是影响集聚纺纱线质量最直接、最关键的因素,合理选择负压值可以在提高纱线质量的同时降低能耗、节能减排[7-8]。邵军杰等[9]探讨了集聚纺成纱质量与能耗的工艺参数优化方案,合理选择负压可以在提高纱线质量的同时达到节能效果。高金霞等[10]探讨了负压、网眼罗拉表面摩擦因数对集聚纺集聚效果的影响,得出在变负压的条件下,网眼罗拉表面临界摩擦因数与负压存在正相关趋势。Han C 等[11]利用 ANSYS 分析网格圈集聚纺中不同负压对纤维集聚的影响,得出结论,负压和气流速度增加导致横向集聚效应的增加幅度更大。Ma H C等[12]研究了负压和清洁条件对苎麻集聚纺自吸槽集聚效果的影响。为达到最佳集聚效果,讨论了毛羽指数降到最低值时负压的变化范围。但是,上述研究多以纺纱试验与纱线质量的相关性优化为主,对纤维须条在集聚区负压气流作用下的运动形态未进行深入研究。

本文旨在开发高质量亚麻/棉混纺粗特纱,在一定范围集聚区负压气流的作用下,对不同线密度与混纺比亚麻/棉混纺纱的纤维须条运动轨迹进行研究,分析负压气流大小与纤维须条运动规律的相关性。结合最终纱线质量,优选合理的负压工艺参数,以提高纱线质量,降低能耗。

1 试验

1. 1 试验材料

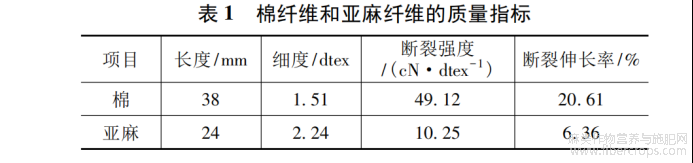

原料为混纺比 40 /60、50 /50、60 /40 的亚麻/棉混纺粗纱,定量均为 5. 5 g /10 m。棉纤维与亚麻纤维的质量指标见表 1。

方案 1#采用集聚纺纺制的不同线密度( 29. 2、36.4、58. 3 tex) 和负压( 2 000、2 500、3 000、3 000 Pa) 、捻系数为 360 的 50 /50 亚麻/棉混纺纱。方案 2#采用普通环锭纺与集聚纺两种纺纱方法,纺制不同混纺比和负压的捻系数为 360 的 58. 3 tex 亚麻/棉混纺纱。细纱机型号为 FA507B,一侧为环锭纺,另一侧为四罗拉网格圈式集聚纺,罗拉中心距为 42×50 mm,罗拉直径为 25 mm,弹性钳口隔距为 4. 0 mm,纺 纱 锭 速 为8 000 r/min。

1. 3 性能指标测试

将纺制好的纱线放在温度为( 20. 0±2. 0) ℃、相对湿度为( 65. 0±2. 0) %的恒温恒湿箱中调湿 24 h,再对纱线进行性能测试。

1. 3. 1 集聚槽负压测试

采用 GM511 型差压计对异型管集聚槽负压气流进行测试,测试 10 次,结果取平均值。

1. 3. 2 集聚区纤维须条形态拍摄

采用 Phantom LAB110 型高速相机拍摄不同负压下须条运动过程中纤维的集聚情况,设 置 锭 速 为8 000 r/min,拍摄帧率 5 000 fps,曝光时间 50 μs。

1. 3. 3 纱线强伸性测试

参考 GB /T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,在 YG068C 型全自动单纱强力仪上测试纱线的强伸性。测 试 长 度 为500 mm,拉 伸 速 度 为 500 mm /min,每 个 试 样 测 试30 次,取平均值。

1. 3. 4 纱线条干测试

采用 USTER TESTER-5 型全自动纱线条干均匀度测试仪进行测试,测试速度为 400 m /min,测试长度为 400 m,测试 10 次,结果取平均值。

1. 3. 5 纱线毛羽测试

采用 USTER ZWEIGLE HL400 型毛羽仪测试纱线毛羽。测试速度为 400 m /min,测试时间为 0. 25 min,测试长度为 100 m,测试 10 次,结果取平均值。

2 结果与分析

2. 1 负压对不同线密度 50 /50 亚麻/棉混纺纱性能的影响

2. 1. 1 负压对须条中纤维集聚效果的影响

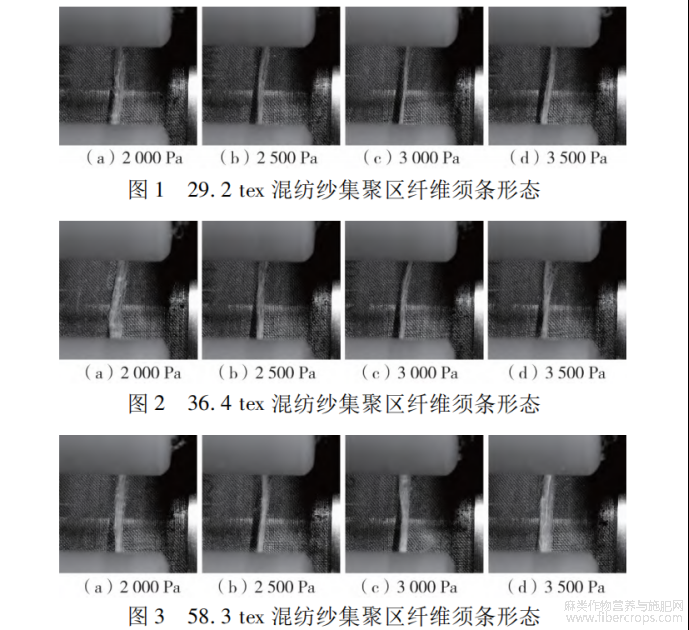

网格圈型集聚纺技术的作用原理是在传统环锭纺牵伸装置的前罗拉之前增加一段负压集聚区,通过异型管的集聚槽形成气流通道,并借助多孔网格圈织物对纤维须条进行动态托持。此时在集聚槽周围形成特定流场,位于集聚槽两侧的气流沿异型管表面向集聚槽汇聚,挤压运行于集聚槽上方的纤维须条,使之聚拢; 而位于集聚槽上方的气流垂直于集聚槽表面流入异型管,将纤维须条压向网格圈。对于不同纤维数量的须条,负压大小变化会影响作用于须条的横向汇聚气流和垂直气流的作用效果。本文采用高速摄像技术对不同线密度亚麻/棉混纺纱集聚区纤维须条的形态进行拍摄,见图 1~3。

由图 1 ~ 3 可见,对于文中 3 种线密度的纤维须条,在一定范围内增大负压,纤维须条横向宽度明显变小; 当负压达到一定水平后,进一步增大负压,纤维须条宽度反而有所增大。这说明负压大小对纤维须条横向聚拢的作用效果存在临界值,当负压超过临界值时会改变横向汇聚气流与垂直气流的相互作用效果,进而影 响 纤 维 须 条 的 集 聚 效 果。可 以 看 出: 对 于29. 2 tex 和 36. 4 tex 纱线,负压为 2 000 Pa 时,须条宽度较宽,纤维集聚效果较差。负压增大至 2 500 Pa时,纤维须条明显变窄; 负压进一步增大至 3 000 Pa,纤维须条宽度进一步缩小,集聚效果有所提升; 当集聚负压增大至 3 500 Pa 时,纤维须条宽度反而增大,横向汇聚效果变差。试验结果得出集聚区纤维须条形态与上文的分析结果一致,即负压大小对纤维须条所受横向汇聚气流和垂直压力气流的综合作用效果有影响,在一定范围内增大负压会提高横向汇聚气流的作用效果,当负压超过临界值时,垂直压力气流对纤维须条的强作用力会阻碍横向气流的作用效果。

相对于线密度较小的 29. 2 tex 和 36. 4 tex 纱,线密度更大的 58. 3 tex 纤维须条的纤维根数更多,负压临界值有所变化。由 图 3 可 见: 当 负 压 为 2 500 Pa时,须条宽度最窄,纤维集聚效果最好; 当负压小于或大于该负压值时,纤维须条宽度都较大,集聚效果不够理想。这说明采用网格圈型集聚纺技术纺制粗特纱时,合理选用负压气流有利于提高纱线质量,控制能耗。

2. 1. 2 负压对不同线密度纱线性能的影响

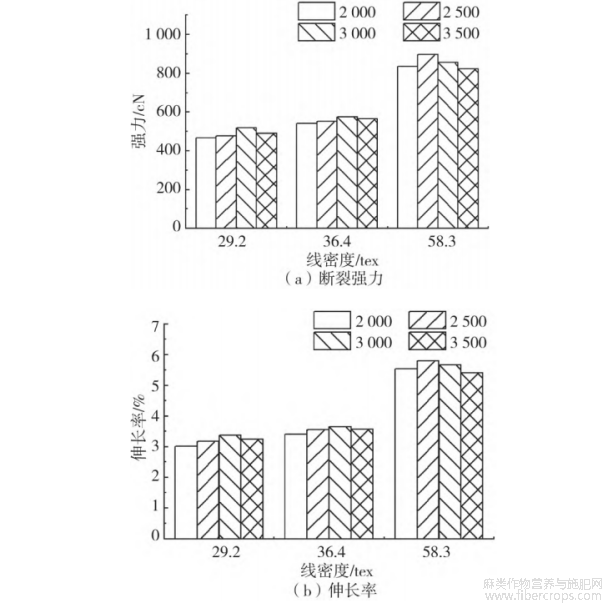

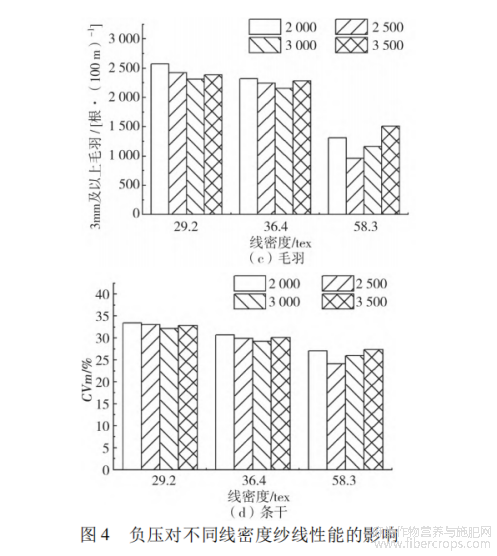

负压对不同线密度 50 /50 亚麻/棉混纺纱线强伸性、毛羽和条干的影响见图 4。

由图 4 可知,纱线强力随着负压的增加先增大后减小,随着线密度的变化,其峰值略有差异。对 于29. 2 tex 和 36. 4 tex 混纺纱,临界负压在 3 000 Pa 左右时纱线的强伸性最好,毛 羽 最 少,条 干 最 好,与2 000 Pa 纱线相比,毛羽分别减少 10. 0%、6. 8%,强力分别 提 高 11. 3%、5. 9%,伸长率分别提高 12. 3%、7. 0%,条干不匀率分别降低 3. 7%、4. 9%。对 于58. 3 tex 混纺纱,临界负压接近 2 500 Pa。上述纱线性能随负压的变化规律与上文中集聚区纤维须条形态随负压变化规律较为一致,说明集聚区纤维须条宽度与成纱性能紧密相关。

2. 2 负压对不同混纺比纱线性能影响

2. 2. 1 纱线强伸性

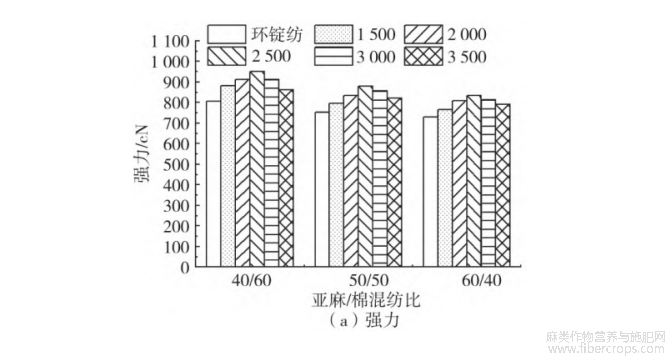

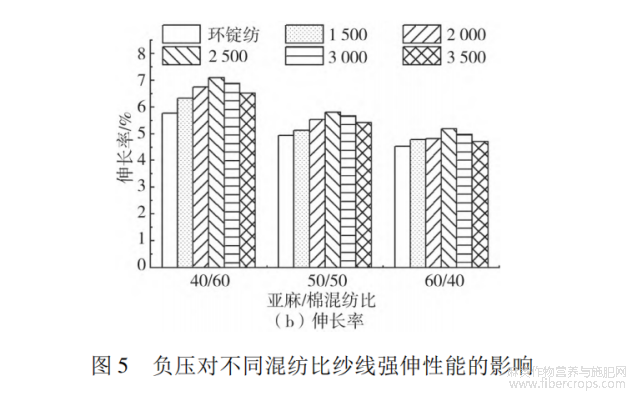

纱线强伸性能对后道加工及最终产品有重要影响,改善纱线强伸性具有重要意义。对于不同混纺比的亚麻/棉混纺纱,纱线强伸性能随负压的变化规律见图 5。

由图 5 可以看出,与环锭纺相比,集聚纺纱线的强伸性有明显提高,3 种混纺比纱线的强力和伸长率都随负压的增大先增加后减小,在 2 500 Pa 左右达到临界值。在负压从 1 500 Pa 增大至 2 500 Pa 的过程中,40 /60、50 /50、60 /40 亚麻/棉混纺纱的强力和伸长率逐渐增大,但增大程度随亚麻含量的增加而减小。负压在 2 500 Pa 时,纱线的强力和伸长率最大。与同等条件下的环锭纺纱相比,随着亚麻纤维含量提高,纱线强力分别提高了 18. 0%、16. 7%、14. 3%,伸长率分别提高了 23. 2%、17. 4%、14. 4%。当达到 2 500 Pa 后继续增大负压,纱线的强力和伸长率反而减小,且下降幅度随亚麻含量的增加而减小。从短纤维纱线的强伸性能机理可知: 纱线的强力取决于短纤维性能、长度以及纱线结构; 对于不同混纺比的亚麻/棉混纺纱,亚麻纤维的强力和伸长率比棉纤维相小; 在受到外力拉伸时,亚麻纤维先断裂,导致拉伸过程中两种纤维断裂不同时,纤维强力利用率低; 纱线强伸性在一定范围内随着亚麻纤维含量的增加而降低。

当纱线原料确定后,影响纱线性能的主要因素为本身结构,集聚纺通过改变纤维束加捻形态和纤维内外转移进而改变纱线结构。纤维须条在负压较小时,横向汇聚气流对须条控制较差。随着负压的升高,横向汇聚气流占据主导地位,其对纤维的作用更强,对纱线聚集能力提高,可以加快纤维向集聚区中心移动,增加纤维间的接触,纤维之间的抱合效果更好,排列更紧密有序,纤维伸直度提高,使得纱线强力和伸长率增大。但当负压超过 2 500 Pa 后,垂直压力气流占据主导地位。垂直压力气流对须条作用过大,阻碍横向汇聚气流的作用效果,导致纤维须条紧紧吸附在网格圈上,须条头端自由纤维减少,部分外侧纤维的内外转移减弱,纤维之间的抱合效果较差,整齐度降低,导致纱线强力和伸长率降低。

2. 2. 2 纱线毛羽

3 mm 及以上毛羽数量严重影响后道织机的开口清晰度和织造效率。亚麻纤维混纺纱表面相对粗糙,纱线在织造过程中相互摩擦,容易起毛,使经纱相互纠缠而导致断头,所以改善纱线毛羽水平对后道工序更为重要。集聚纺负压对不同混纺比纱线 3 mm 及以上毛羽的影响见图 6。

由图 6 可以看出,与环锭纺相比,采用集聚纺技术后纱线毛羽明显减少,3 种混纺比纱线的毛羽都随负压的增大呈现先减少后增加的趋势。负压为 2 500 Pa时纱线毛羽最少,改善效果最好。与同等条件下环锭纺相比,负压为 2 500 Pa 时,40 /60、50 /50、60 /40 亚麻/棉混纺纱毛羽分别减少了 84. 1%、77. 1%、69. 5%。这是因为负压较小时,随着负压的增大,横向汇聚气流对须条的集聚作用增大,须条向中心集聚,缩小了纺纱三角区,减小了须条宽度,须条边缘纤维更容易被捻入纱体主干,只有少部分纤维头尾端伸出纱体形成毛羽。从上文 2. 1. 1 对不同负压下集聚区纤维束形态分析可知,当负压超过 2 500 Pa 时,垂直压力气流对须条的作用过大,须条与网格圈的摩擦阻力过大,在一定程度上阻碍了横向汇聚气流的作用效果,使纱线毛羽增加。对比 3 种混纺比纱线的毛羽数量,由于亚麻纤维本身较短、粗硬、整齐度差,纱线毛羽随着亚麻含量的增加而增多,且毛羽增加的程度逐渐增大。

2. 2. 3 纱线条干

纱线条干影响织物外观效果。亚麻/棉纤维混纺纱条干均匀度较差,提升条干水平对改善织物布面效果有重要作用。集聚纺负压对不同混纺比纱线条干的影响见表 2。可以看出,与环锭纺相比,集聚纺纱线条干、粗细节和棉结明显改善和减少,纱线的条干不匀率、粗细节和棉结都随负压的增大呈现先减小后增大的趋势。其中,负压为 2 500 Pa 时,纱线的条干不匀率最低,粗细节和棉结最少。与同等条件下环锭纺相比,40 /60、50 /50、60 /40 亚麻/棉混纺纱的条干不匀率分别降低了 18. 7%、16. 2%、15. 4%,细节分别减少了94. 7%、82. 6%、71. 1%,粗节分别减少了 39. 7%、

35. 8%、34. 5%,棉 结 分 别 减 少 了 32. 4%、31. 9%、29. 4%。这是由于粗特亚麻/棉混纺纱纤维根数多,且亚麻纤维短,长度整齐度差,采用普通环锭纺,前罗拉输出纤维须条宽度大,加捻三角区边缘纤维散失多且不稳定,纱线条干较差。集聚纺对加捻前纤维须条横向集聚,较大程度减小了加捻三角区,大幅度减少了边缘纤维散失,同时纱线中的纤维排列整齐,纱线条干不匀率减小。

此外,还可以看出,亚麻含量越高,纱线的条干不匀率越大,粗细节和棉结也越多。这是因为亚麻纤维细度离散度较高,纤维长度、整齐度和抱合力较差,不利于纤维的排列。纱线中亚麻含量越高,纤维须条在牵伸过程中越不易被控制。纤维在纱体中分布不匀,且亚麻纤维较棉纤维粗,其含量越高,产生的粗细节也越多,导致成纱条干越差。

3 结 语

本文探讨了集聚纺负压对多种线密度不同混纺比亚麻/棉混纺粗特纱性能的影响。集聚纺对亚麻/棉混纺粗特纱减少纱线毛羽、提高纱线强伸性能、改善纱线条干有显著作用。作用效果随着集聚负压的增大先增大后 减 小,并存在临界负压。对于较低线密度的29. 2 tex 和 36. 4 tex 纱线,临界负压接近 3 000 Pa; 对于较粗的 58. 3 tex 纱线,临界负压约为 2 500 Pa 时,须条集聚效果最好,纱线各项性能最优。

在纱线线密度确定的条件下,纱线各项性能随着亚麻含量的增加而变差。对于 58. 3 tex 亚麻/棉混纺纱,混纺比在一定范围内变化,对集聚负压的作用效果影响不明显。3 种混纺比的最优负压值均在 2 500 Pa左右,说明对不同线密度和混纺比的亚麻/棉混纺粗特纱,有针对性地优选集聚纺负压有利于优化须条集聚区集聚效果,改善纱线性能,节能降耗。

参考文献

[1] 何俊,吴丽莉,俞建勇. 高支高比例亚麻/棉混纺纱的纺纱工艺[J]. 纺织学报,2005( 3) : 97-99.

[2] 边宏明,沈慧. 亚麻/棉混纺纱的生产实践[J]. 现代纺织技术,2010,18( 6) : 35-36,48.

[3] 李建林,牛小艳. 亚麻棉混纺织物的生产[J]. 棉纺织技术,2019,47( 11) : 66-69.

[4] 谢鲁愚,马彩红. 国产集聚纺改造实践[J]. 棉纺织技术,2015,43( 5) : 55-58,63.

[5] 秦晓,刘必英. 四罗拉集聚纺莫代尔 7. 4 tex 针织纱的工艺优化[J]. 棉纺织技术,2020,48( 12) : 55-58.

[6] 吕立斌,许应春. 集聚纺与普通环锭纺纱线性能的对比研究[J].上海纺织科技,2006,34( 4) : 29-30.

[7] 贠秋霞,杨雯静. 集聚纺纱技术的应用浅析[J]. 棉纺织技术,2016,44( 2) : 80-84.

[8] 崔士涛. 负压吸风式集聚纺纱线质量的影响因素[J]. 上海纺织科技,2011,39( 8) : 39-40.

[9] 邵军杰,王建坤,胡艳丽,等. 影响集聚纺成纱质量与能耗的工艺参数优化[J]. 棉纺织技术,2019,47( 3) : 14-17.

[10] 高金霞,华志宏,程隆棣. 网眼罗拉集聚纺集聚效果的影响因素[J]. 纺织学报,2010,31( 5) : 112-116.

[11] HAN C,WEI M,XUE W,et al. Numerical simulation and analysis of airflow in the condensing zone of compact-siro spinning[J]. TextileResearch Journal,2015,85( 14) : 1506-1519.

[12] MA H C,CHENG L D,YAN G X,et al. Studies of negative pressureand cleaning condition effects on gathering for ramie compact spinning with a suction groove[J]. Fibres & Textiles in Eastern Europe,2014,105( 3) : 54-57.

文章摘自:杨灵灵,郭明瑞,高卫东.集聚纺亚麻/棉混纺粗特纱集聚区须条动态与负压优化[J].上海纺织科 技,2022,5 0(11):11-15.DOI:1 0.16549 /j.cnki.issn.1001-2044.2022.11.081.