摘 要:针对当前大麻/黄麻交织物粗糙刚硬,刺痒感明显及碱煮氯漂过程污染环境等问题,采用焦磷酸钠和复合酶(漆酶/酸性木聚糖酶复配)联合工艺对大麻/黄麻交织物进行处理,以织物质量减少率、织物断裂强力(经向)、弯曲长度、芯吸高度为指标进行单因子和正交优化试验,并进行了方差分析。得出最佳处理工艺方案:焦磷酸钠质量浓度为9g/L,处理时间为90min,处理温度为80℃,漆酶质量浓度为7.5g/L,酸性木聚糖酶质量浓度为6.0g/L,处理时间90min,处理液pH值5.0。此时织物质量减少率为18.26%,织物断裂强力(经向)为780N,织物弯曲长度较未经处理下降了24.82%,芯吸高度提高了46.4%,该工艺可达到碱煮氯漂(或碱氧一浴)效果,生态环保。

关键词:大麻;焦磷酸钠;黄麻;漆酶;硬挺度;质量减少率

黄麻纤维具有吸湿散热、抗菌防紫外线,挺括等[1,2]优良特性,同时原料丰富,价格低廉,深受市场青睐,但黄麻单纤维长度短,织物粗糙刚硬,易起皱,刺痒感明显[3,4],当前市场上多见于麻袋、麻绳、坐垫、地毯、拖鞋等产品。部分厂家生产黄麻/棉交织物来缓解上述部分问题,但棉纱容易断裂或起毛[5],降低了产品的耐用性;亦有工厂生产大麻/黄麻、亚麻/黄麻交织物,充分利用大麻或亚麻纤维的各自的优良性能,提升产品档次,市场需求较为旺盛。部分企业研发人员参考已报道的大麻麻皮脱胶[6]、大麻草酸铵-酶联合脱胶[7,8]、黄麻纤维精细化[9]等,对大麻/黄麻交织物进行了处理,但效果一般,未能改善交织物的柔软度。若运用化学处理,即碱煮、氯漂或碱氧一浴、碱煮和复合酶制剂生化联合处理等方式,虽可改善该类织物的柔软度和芯吸高度,但废水治理和助剂成本显著上升;若单独采用生物酶制剂处理,具有一定的效果,但酶制剂用量较大,成本高昂。

已有研究发现,在某工艺参数下用焦磷酸钠处理大麻/黄麻交织物后,再运用复合酶进一步处理,织物质量减少率提高,柔软度改善,芯吸高度上升,可达到化学工艺处理的效果[10,11]。该方式效果较好的主要原因是焦磷酸钠是一种良好的螯合剂,能有效地与砷、铁、锌、钙等离子发生螯合作用[11,12],进而去除黄麻、大麻纤维表面的脏物(这些脏物部分是金属离子与胶质黏附在纤维表面,一般难以去除),同时部分重金属离子的去除,解除了对复合酶处理的抑制作用,而提供的钠离子又对漆酶活性起到了催化作用[12],将获得更好的处理效果。该工艺中的焦磷酸钠和生物酶制剂均生态环保,无需废水治理,成本符合预期。

本文通过焦磷酸钠和复合酶(漆酶/酸性木聚糖酶复配)联合处理大麻/黄麻交织物,研究了焦磷酸钠质量浓度、处理时间、处理温度的单因子试验;探讨了漆酶质量浓度、酸性木聚糖酶质量浓度、处理时间、处理液pH值的L9(34)正交优化试验,拟定出最佳处理工艺方案。同时对该交织物中大麻纱线、黄麻纱线处理前后的化学组成定量分析、化学结构分析、纱线表面形貌分析;并对处理前后的交织物进行性能对比,采用不同工艺的助剂用量对比,从而论证采用焦磷酸钠和复合酶联合处理工艺的可行性和实践价值。

1试验部分

1.1试验材料与试剂

大麻/黄麻交织物:经纱(大麻)线密度为78tex,纬纱(黄麻)线密度为90tex;经、纬密分别为124、76根/(10cm);幅宽为145cm;面密度为332g/m2。

焦磷酸钠(白色粉末,水溶液呈碱性),吴江市南风精细化工有限公司;氢氧化钠(NaOH),浓硫酸(H2SO4)、草酸铵((NH4)2C2O4·H2O)、苯(C6H6)、无水乙醇(CH3CH2OH)、氯化钡(BaCl2)、次氯酸钠(NaClO)、双氧水(H2O2)、三级水、蒸馏水,均为分析纯,杭州久灵化工有限公司;漆酶(适用的pH值为4.5~5.5,适宜温度50~60℃,酶活力为1100u/g)、酸性木聚糖酶(适用的pH值为4.5~5.5,适宜温度为50~60℃,酶活力为900u/g),诺维信(中国)有限公司。

1.2处理工艺

1.2.1工艺流程

大麻/黄麻交织物→焦磷酸钠处理→酸洗→漆酶/酸性木聚糖酶复合处理→失活→烘干。

1.2.2焦磷酸钠处理工艺条件

焦磷酸钠质量浓度为7.0~11g/L,处理时间为45~105min,处理温度为50~90℃,浴比为1:10。

1.2.3酸洗工艺条件

利用硫酸进行酸洗,以中和布面残留的碱,并为复合酶处理提供适宜条件。硫酸质量浓度为1.0g/L,温度为20~25℃,时间为5min,浴比为1:10。

1.2.4复合酶处理工艺条件

将漆酶与酸性木聚糖复配,其中漆酶质量浓度为6.5~8.5g/L,酸性木聚糖酶质量浓度为5.0~7.0g/L,处理温度选择50℃(已有研究发现左50~60℃内温度的选择对试验结果影响较小),处理时间选择60~90min,处理液pH值选择4.5~5.5,浴比选择1:10。

1.2.5失活工艺条件

将三级水煮沸,然后浸渍复合酶处理后的大麻/黄麻交织物,时间为5 min。

1.2.6烘干工艺条件

依据GB/T8629—2017《纺织品 试验用家庭洗涤和干燥程序》,采用烘箱干燥程序,利用Y801A恒温烘箱对处理后的大麻/黄麻交织物进行烘干。

1.3测试方法

1.3.1织物质量减少率

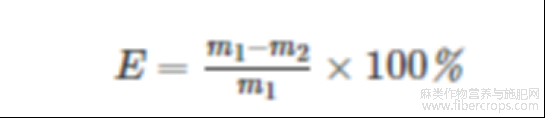

分别将处理前后织物试样放入烘箱,在105℃下烘至恒态质量进行称量,按照下式计算织物质量减少率:

式中:E为质量减少率,%;m1为处理前织物的干态质量,g;m2为处理后织物的干态质量,g。

1.3.2织物断裂强力(经向)

根据GB/T3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用YG026B型电子织物强力机测试织物的断裂强力。经向取5块试样进行测试,结果取平均值。

1.3.3弯曲长度

根据GB/T18318.1—2009《纺织品弯曲性能的测定第1部分:斜面法》,采用HD207N自动织物硬挺度仪测试织物的弯曲长度。织物弯曲长度越大,表明其抗弯刚度愈大,织物越刚硬,柔软度越差。

1.3.4织物芯吸高度

根据FZ/T01071—2008《纺织品毛细效应试验方法》,将处理后的试样剪成经向长度为30cm,纬向长度为2cm的条样,在离一端1cm处沿纬向用铅笔画一平行线,将试样竖直插入蒸馏水中,并使平行线与液面平齐,测量蒸馏水在30min内上升的高度即为芯吸高度。

1.3.5纱线化学组成

对处理前后的交织物,分别采用分析针拆下大麻纱线和黄麻纱线;然后根据GB/T5889—1986《苎麻化学成分定量分析方法》,对处理前后的大麻纱线、黄麻纱线进行化学组成定量分析,测试出2种纱线中各化学成分的含量。

1.3.6纱线化学结构表征

分别取焦磷酸钠和复合酶联合处理前后的大麻纱线、黄麻纱线各2mg,剪碎后与200mg溴化钾混合研磨,压片制样,利用Frontier型傅里叶变换红外光谱仪,在4000~500cm-1范围内进行红外光谱扫描,分析大麻/黄麻交织物的化学结构。

1.3.7纱线表面形貌观察

采用Quanta FEG250扫描电子显微镜,对经焦磷酸钠和复合酶联合处理前后的大麻纱、黄麻纱(对处理前后的交织物采用分析针拆下大麻纱线和黄麻纱线)表面形貌进行观察。测试前均进行喷金处理,纱线长度不超过1cm。

2结果与讨论

2.1焦磷酸钠质量浓度对织物性能的影响

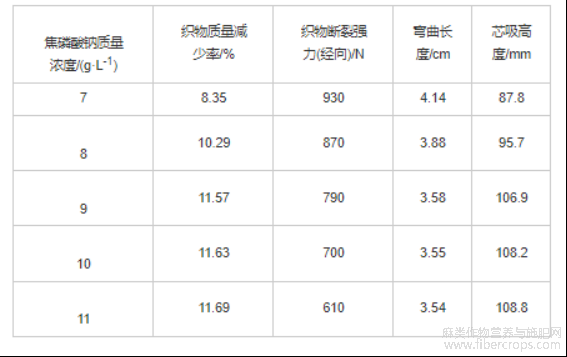

在处理时间为90min,处理温度为80℃的条件下,测试焦磷酸钠质量浓度对织物性能的影响,结果如表1所示。

由表1可知,随着焦磷酸钠质量浓度的增加,织物质量减少率和芯吸高度逐步上升后趋于稳定,织物断裂强力(经向)逐步下降,弯曲长度逐步下降后趋于稳定。这表明焦磷酸钠的使用,去除了部分纤维表面上的胶质,使其变得更为柔软,芯吸高度得以改善,故选择焦磷酸钠质量浓度9g/L为佳。

表1 焦磷酸钠质量浓度对织物性能的影响

2.2焦磷酸钠处理时间对织物性能的影响

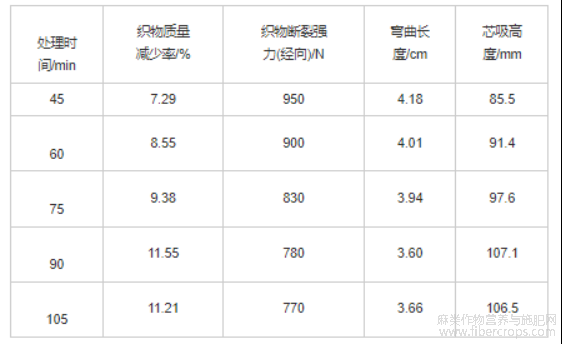

在焦磷酸钠质量浓度为9g/L,处理温度为80℃的条件下,测试焦磷酸钠处理时间对织物性能的影响,结果如表2所示。

表2 焦磷酸钠处理时间对织物性能的影响

由表2可知,增加焦磷酸钠处理时间,织物质量减少率和芯吸高度上升后再下降,织物断裂强力(经向)逐步下降,弯曲长度下降后再上升。原因是随着时间延长,焦磷酸钠处理效果逐步加强,但时间过长,导致织物浸渍时间较长,部分胶质再次黏附于织物表面。综合考虑处理时间选择90min。

2.3焦磷酸钠处理温度对织物性能的影响

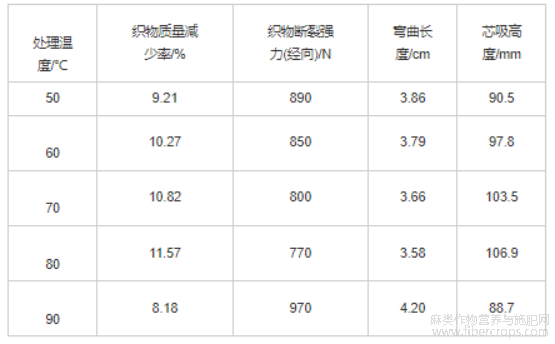

在焦磷酸钠质量浓度为9g/L,处理时间为90min的条件下,测试焦磷酸钠处理温度对织物性能的影响,结果如表3所示。

表3 焦磷酸钠处理温度对织物性能的影响

由表3可知,逐步增加处理温度,织物质量减少率和芯吸高度上升后再下降,织物断裂强力(经向)和弯曲长度均下降后再上升。原因是温度上升,增加了焦磷酸钠的溶解速率,处理效果逐步加强;但当温度超过80 ℃时,焦磷酸钠会逐步水解成磷酸氢二钠,严重降低了对大麻/黄麻交织物的处理效果。综合考虑,处理温度选择80 ℃。

2.4复合酶处理的正交优化试验

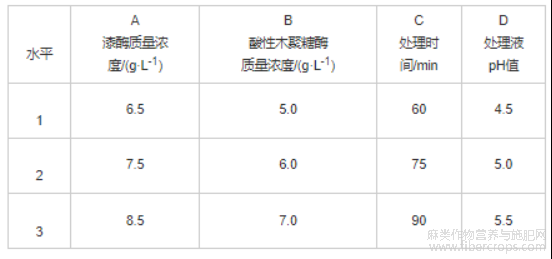

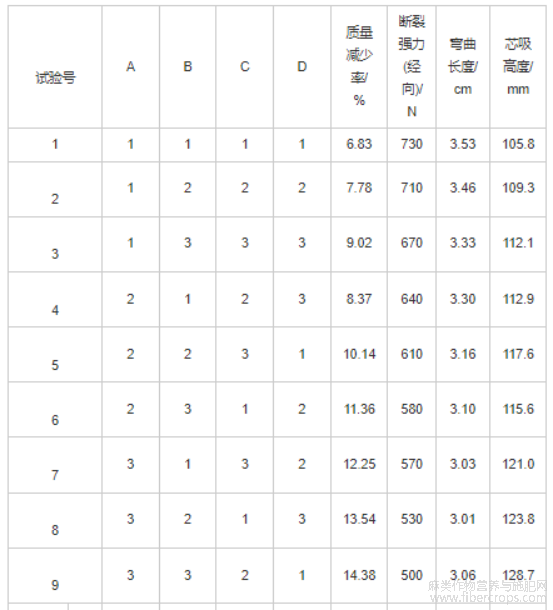

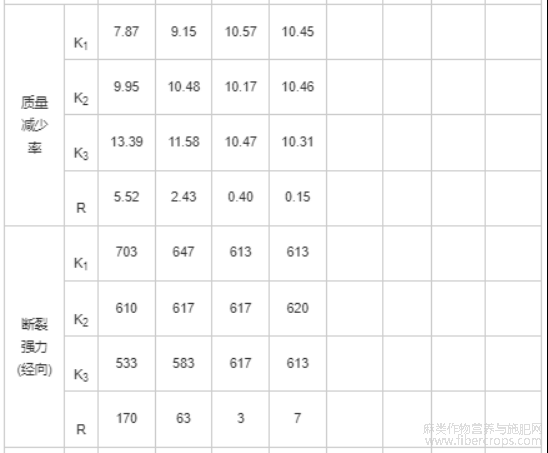

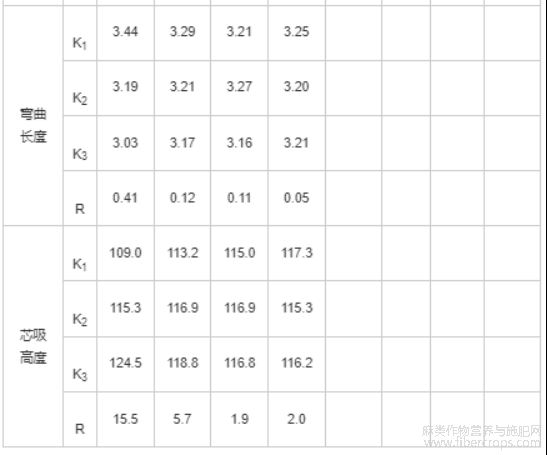

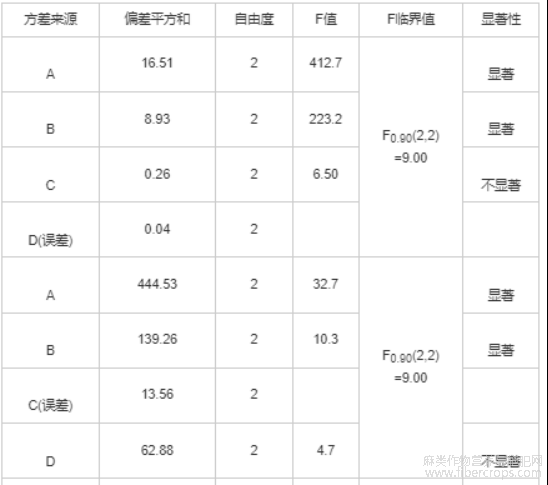

经上述焦磷酸钠处理的单因素试验后,按照1.2.4节设计漆酶质量浓度(A),酸性木聚糖酶质量浓度(B)、处理时间(C),处理液pH值(D)的L9(34)正交优化试验,相应的因子水平表、正交试验设计表与结果分析如表4、5所示。相应的方差分析如表6所示。

表4 复合酶处理正交试验的因子水平表

表5 复合酶处理的正交试验设计表与结果分析

表6 方差分析表

表5表明:织物质量减少率的影响程度为A>B>C>D,织物断裂强力(经向)为A>B>D>C,弯曲长度为A>B>C>D,芯吸高度为A>B>D>C。表6方差分析表明:漆酶质量浓度(A)对所有评价指标显著,处理时间(C)、处理液pH值(D)对所有评价指标均不显著,酸性木聚糖酶质量浓度(B)仅对织物质量减少率和织物断裂强力(经向)显著,对其他指标不显著。综合考虑,选择A2B2C3D2为最佳工艺方案,这与5号试验方案最为接近,进行相应的验证试验,确认了最佳工艺方案为A2B2C3D2,即漆酶质量浓度为7.5g/L,酸性木聚糖酶质量浓度为 6.0 g/L, 处理时间为90min,处理液pH值为5.0。

2.5纱线与织物性能对比

2.5.1大麻与黄麻纱线处理前后的化学组成分析

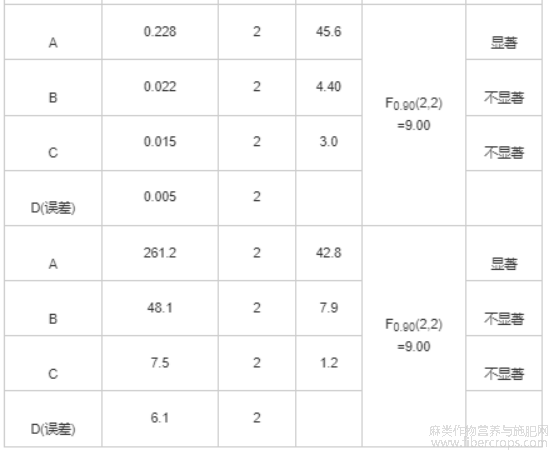

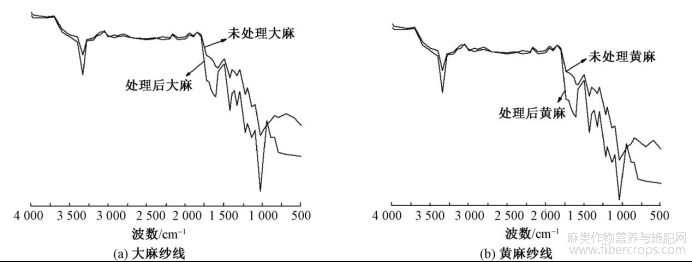

对处理前后大麻/黄麻交织物中的大麻纱线与黄麻纱线,分别进行化学组成定量分析,结果见表7。

表7 处理前后大麻与黄麻纱线中的各成分含量

由表7可知:处理后大麻纱线中的果胶含量较未处理降低了72.9%,木质素含量降低了59.8%;处理后黄麻纱线中的果胶含量较未处理降低了84.0%,木质素含量降低了42.5%。

有研究表明,突出于织物表面的毛羽是织物产生刺痒感的重要诱因[13]。大麻、黄麻因其化学组成中含有一定量的果胶和较多的木质素,导致大麻、黄麻纤维的弯曲刚度大,纤维在纺纱加捻过程中不易抱合,被卷入细纱内部时不均匀而被拉断劈裂,从而伸出在细纱表面而形成端毛羽[14]。通过焦磷酸钠和复合酶联合处理,大麻纱线和黄麻纱线中所含的果胶含量、木质素含量明显降低,使得各自纱线的刚度降低,间接降低了伸出纱线表面的毛羽数量,从而降低了织物的刺痒感。

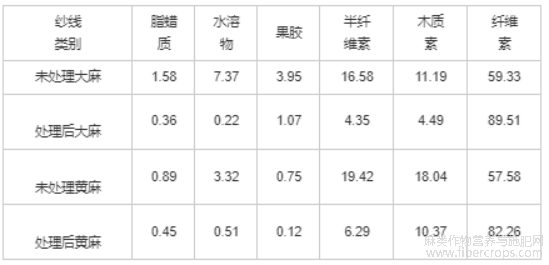

2.5.2大麻与黄麻纱线处理前后的化学结构分析

在4000~500cm-1范围内,2种纱线处理前后的红外光谱如图1所示。可知处理后大麻纱线在3250、1550、1270、1000cm-1处,存在着明显的吸收峰。可分别解释为纤维素分子内的羟基伸缩振动、木质素中的共轭羰基伸缩振动、木质素中的羟基弯曲振动、纤维素分子中的醚键伸缩振动。说明了经焦磷酸钠和复合酶联合处理,大麻纱线发生了木质素的大量去除反应、纤维素及半纤维素发生水解反应。

黄麻纱线与大麻纱线整体相似,但存在着以下区别:在1750~1250cm-1处,处理后黄麻纱线的透过率要明显低于处理后大麻纱线,原因可能是处理后黄麻纱线的木质素含量仍高于大麻纱线。

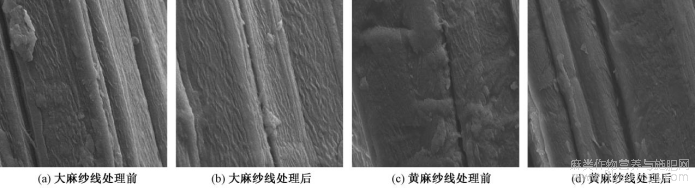

2.5.3大麻与黄麻纱线处理前后的表面形貌分析

焦磷酸钠和复合酶联合处理前后大麻纱线、黄麻纱线的表面SEM照片如图2所示。可以看出,经焦磷酸钠和复合酶联合处理后的大麻纱线、黄麻纱线的表面光洁,胶质去除更为充分。

图1 纱线处理前后的红外光谱

图2 2种纱线处理前后的表面SEM照片(×1000)

2.5.4大麻/黄麻交织物处理前后的性能对比

对焦磷酸钠和复合酶联合处理前后的大麻/黄麻交织物进行物理力学性能测试,结果见表8。可以看出:与未经处理的大麻/黄麻交织物相比,仅焦磷酸钠处理的弯曲长度降低了15.4%,芯吸高度提高了32.6%,织物断裂强力(经向)降低了6.38%;而焦磷酸钠和复合酶联合处理的弯曲长度降低了24.82%,芯吸高度提高了46.4%,织物断裂强力(经向)降低了17.0%,这也说明焦磷酸钠和复合酶联合处理工艺取得了良好效果。

表8 大麻/黄麻交织物处理前后的性能对比

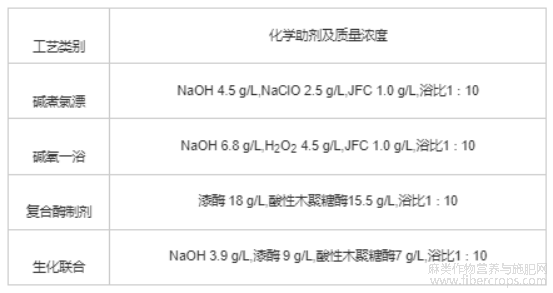

2.5.5化学助剂用量对比

若以达到本文最佳工艺方案处理后的大麻/黄麻交织物性能为条件,分别采用碱煮氯漂工艺、碱氧一浴工艺、复合酶制剂工艺、生化联合工艺处理织物,相应所需的化学助剂用量见表9。

表9 不同工艺的化学助剂及其质量浓度

表9表明:处理后的织物性能相同时,碱煮氯漂工艺或碱氧一浴工艺用量较低,但存在着环境污染问题;复合酶制剂工艺虽然环保,但用量较大,成本较高;生化联合工艺的化学助剂用量比本文工艺略高,但仍存在着一定的环境污染,这也说明焦磷酸钠和复合酶联合处理工艺在经济社会效益上具有一定的优势。

3结论

1)采用焦磷酸钠和复合酶(漆酶/酸性木聚糖酶复配)对大麻/黄麻交织物进行联合处理,当焦磷酸钠质量浓度为9g/L,处理时间为90min,处理温度为80℃时处理效果最佳;采用复合酶处理,当漆酶质量浓度为7.5g/L,酸性木聚糖酶质量浓度为6.0g/L,处理时间为90min,处理液pH值为5.0时效果最佳。

2)大麻/黄麻交织物经焦磷酸钠和复合酶联合处理后,大麻纱线、黄麻纱线化学组成中果胶含量、木质素含量均有一定的降低,使得交织物的弯曲长度降低了24.82%,芯吸高度提高了46.4%,改善了该交织物的柔软度,降低了刺痒感。

3)经焦磷酸钠和复合酶联合工艺处理后大麻纱线、黄麻纱线中的木质素含量均降低,处理后黄麻纱线的木质素含量仍高于大麻纱线。

4)本文工艺与碱煮氯漂工艺、碱氧一浴工艺、复合酶制剂工艺、生化联合工艺相比,达到同等处理效果时,焦磷酸钠和复合酶联合处理工艺具有一定的优势。

参考文献

[1]周步光,王平,王强,等.辣根过氧化物酶在纤维材料生物整理中的应用研究进展[J].纺织学报,2019,40(4):170-176.ZHOU Buguang,WANG Ping,WANG Qiang,et al.Research progress of horseradish peroxidase in bio-finishing of fiber materials[J].Journal of Textile Research,2019,40(4):170-176.

[2]SUBHAM Agarwal,SANTONAB Chakraborty,SHANKAR Chakraborty.ADEMATEL-MABAC-based approach for grading and evaluation of jute fibers[J].Research Journal of Textile and Apparel,2020,24(4):554-555.

[3]窦艳丽,李雪菲,张天琪,等.β-环糊精-聚磷酸铵对黄麻/聚丙烯复合材料阻燃性能的影响[J].复合材料学报,2019,36(11):2568-2569.DOU Yanli,LI Xuefei,ZHANG Tianqi,et al.Effect of β-cyclodextrin and ammonium poly-phosphate on flame retardancy of jute/polypropylene composites[J].Acta Materiae Compositae Sinica,2019,36(11):2568-2569.

[4]胡晓兰,兰茜,代少伟,等.黄麻纤维/聚酯纤维复合材料的阻燃改性[J].复合材料学报,2017,34(4):694-695.HU Xiaolan,LAN Xi,DAI Shaowei,,et al.Flame retarded modification on jute fiber/polyester fiber composites[J].Acta Materiae Compositae Sinica,2017,34(4):694-695.

[5]PRATHIBA Devi R,RATHINAMOORTHY R,JEYAKODI Moses.Analysis on moisture management characteristics of enzyme and amino silicone treated jute/cotton union fabric[J].Fibers and Polymers,2020,21(10):2253-2262.

[6]张莹琨,郑振荣,张富勇,等.汉麻麻皮脱胶工艺与果胶提取[J].上海纺织科技,2019,47(12):39-42.ZHANG Yingkun,ZHENG Zhenrong,ZHANG Fuyong,et al.Green degumming process and pectin extraction of hemp[J].Shanghai Textile Science & Technology,2019,47(12):39-42.

[7]郑振荣,智伟,邢江元,等.大麻纤维草酸铵-酶联合脱胶工艺[J].纺织学报,2019,40(11):88-93.ZHENG Zhenrong,ZHI Wei,XING Jiangyuan,et al.Ammonium oxalate-enzyme combining degumming process of hemp fiber[J].Journal of Textile Research,2019,40(11):88-93.

[8]李成红,陈英,高艺.汉麻纤维的微生物-化学联合脱胶[J].印染,2020,46(10):13-16.LI Chenghong,CHEN Ying,GAO Yi.Degumming of hemp fiber with combination of microbes and chemi-cals[J].China Dying & Fishing,2020,46(10):13-16.

[9]王维明,蒋杭平.黄麻纤维低温轧堆法精细化工艺初探[J].绍兴文理学院学报,2015,35(9):10-12.WANG Weiming,JIANG Hangping.On the refining process of jute fiber with low temperature pad-bath method[J].Journal of Shaoxing University,2015,35(9):10-12.

[10]许艳萍,吕品,张庆滢,等.不同工业大麻品种对田间5种重金属吸收积累特性的比较[J].农业资源与环境学报,2020,37(1):106-114.XU Yanping,LÜ Pin,ZHANG Qingying,et al.Comparison of the absorption and accumulation characteristics of five heavy metals among different industrial hemp varieties[J].Journal of Agricultural Resources and Environment,2020,37(1):106-114.

[11]张雷,徐硕.焦磷酸钠/二价铁络合物催化臭氧降解化纤污水[J].精细石油化工,2020,37(2):15.ZHANG Lei,XU Shuo.Ozonation degradation of fiber waste-water catalyzed by Fe2+ Pyrophosphate sodium complex[J].Speciality Petrochemicals,2020,37(2):15.

[12]朱显锋,丁涛.常见金属离子对漆酶酶活的影响[J].化学研究,2003(3):51-54.ZHU Xianfeng,DING Tao.Effect of metal ions on activity of two laccases [J].Chemical Researches,2003(3):51-54.

[13]马艳柳,王云仪.织物刺痒感的形成与作用机制的研究进展[J].毛纺科技,2020,48(12):78-81.MA Yanliu,WANG Yunyi.Research progress on the formation and mechanism of fabric prickle[J].Wool Textile Journal,2020,48(12):78-81.

[14]程浩南,蒋丽萍,张鹏飞.低温柔化处理后苎麻面料刺痒感的研究[J].毛纺科技,2017,45(6):45-51.CHENG Haonan,JIANG Liping,ZHANG Pengfei.Research on the prickle sensation of ramie fabric based on low temperature softening[J].Wool Textile Journal,2017,45(6):45-51.

文章摘自:张毅,高金霞,郁崇文.大麻/黄麻交织物的焦磷酸钠与复合酶联合处理工艺[J].纺织学报,2022,43(06):121-126+132.DOI:10.13475/j.fzxb.20210310207.