摘 要:本发明公开了一种罗布麻纤维的处理工艺,属于纺织染整技术领域?该方法对罗布麻韧皮进行微波预处理,之后采用化学和复合生物酶联合脱胶体系与活性染料的协同作用,通过精确控制pH值?温度和时间等工艺参数,在单浴环境中同步完成纤维脱胶和染色加工?创新性采用碱和复合生物酶联合脱胶体系实现高效脱胶,同时引入具有胶质亲和基团的活性染料,使脱胶过程中暴露的纤维素结构同步着色?该工艺较传统分步处理工艺缩短用时40%左右,节水节能50%左右,所得纤维残胶率≤5%,各项色牢度达3级以上?本方法突破传统工艺能耗高?流程长的技术瓶颈,为罗布麻纤0维绿色加工提供了创新解决方案?

权利要求书

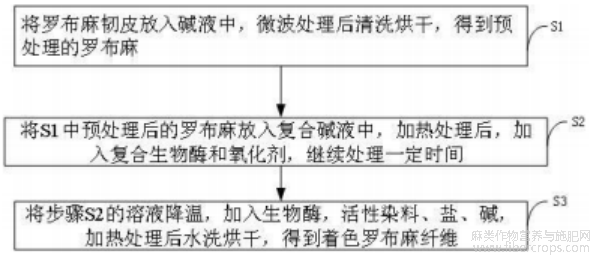

1.一种罗布麻纤维的处理工艺,其特征在于,所述处理工艺包括:

S1,将罗布麻韧皮放入碱液中,微波处理后清洗烘干,得到预处理的罗布麻;

S2,将S1中预处理后的罗布麻放入复合碱液中,加热处理后,加入复合生物酶和氧化剂,继续处理一定时间;

S3,将步骤S2的溶液降温,加入生物酶,活性染料?盐?碱,加热处理后水洗烘干,得到着色罗布麻纤维?

2.根据权利要求1所述的一种罗布麻纤维的处理工艺,其特征在于,所述S1中的碱为氢氧化钠,浓度为1?5g/L,微波处理温度为30~80℃,600 W的功率处理10~60分钟,浴比1:(20?40),水洗至中性,用烘箱烘至恒重,得到预处理后的罗布麻?

3.根据权利要求1所述的一种罗布麻纤维的处理工艺,其特征在于,所述S2中的复合碱液的组份为浓度为2%~6%NaOH,1%~5%Na2SiO3,1%~5%Na2SO3,浴比为1:(10?50),80~100℃水浴处理1~3小时;所述S2中的复合生物碱用量为15%~30%,氧化剂用量10%~20%,80~100℃水浴处理0.5?1.5小时?

4.根据权利要求3所述的一种罗布麻纤维的处理工艺,其特征在于,所述的复合生物酶包括以下组分:果胶酶?半纤维素酶?木质素酶?漆酶;所述的氧化剂为双氧水?

5.根据权利要求1所述的一种罗布麻纤维的处理工艺,其特征在于,步骤S3,包括:降温至40?60℃,5?15 g/L中性果胶酶,保温15分钟后,加入1?10%活性染料,15分钟后加入20?60g/L的NaCl,升温至70?90℃,加入5?20g/L的Na2CO3,继续染20~40分钟后取出纤维,皂洗后烘干,得到着色后的罗布麻纤维?

技术领域

本发明涉及纺织印染技术领域,特别涉及一种罗布麻纤维的处理工艺?

背景技术

目前,在纺织行业中,对于罗布麻纤维织物的加工,通常采用先脱胶,去除纤维上的杂质?天然色素等,然后再进行染色工序?脱胶工序一般会用到多种化学助剂,如烧碱?双氧水等进行脱胶和漂白,耗时较长且需要大量的水进行多次水洗;染色工序又是后续另一个阶段,需重新配置染液?调节合适的温度?pH值等条件来实现染色效果,整个过程步骤繁琐,能耗高,而且多次加工操作容易对罗布麻纤维的性能造成一定损伤,影响织物的最终品质,如强度下降?手感变差等情况?

对于罗布麻纤维织物的加工工艺存在问题如下:生产效率低:分两步走的脱胶和染色工序,使得整个织物加工周期长,不利于快速生产交付?

资源消耗大:大量用水?助剂及在反复地处理和加热?水洗过程中,增加了生产成本且不符合环保节能的发展趋势?

纤维损伤大:多次加工环节容易导致罗布麻纤维的强力受损,降低织物的服用性能?

发明内容

本发明提供一种罗布麻纤维的处理工艺,解决现有罗布麻纤维织物加工过程中存在的生产效率低?资源消耗大以及纤维易损伤等问题,实现脱胶?染色一浴完成,提高产品质量,同时降低能耗和生产成本,减少对环境的不利影响?

一种罗布麻纤维的处理工艺,其特征在于,所述处理工艺包括:

S1,将罗布麻韧皮放入碱液中,微波处理后清洗烘干,得到预处理的罗布麻;

S2,将S1中预处理后的罗布麻放入复合碱液中,加热处理后,加入复合生物酶和氧化剂,继续处理一定时间;

S3,将步骤S2的溶液降温,加入生物酶,活性染料?盐?碱,加热处理后水洗烘干,得到着色罗布麻纤维;

优选的,所述S1中的碱为氢氧化钠,浓度为1?5g/L,微波处理温度为30~80℃,600 W的功率处理10~60分钟,浴比1:(20?40),水洗至中性,用烘箱烘至恒重,得到预处理后的罗布麻;

优选的,所述S2中的复合碱液的组份为浓度为2%~6%NaOH,1%~5%Na2SiO3,1%~5%Na2SO3,浴比为1:(10?50),80~100℃水浴处理1~3小时;所述S2中的复合生物碱用量为15%~30%,氧化剂用量10%~20%,80~100℃水浴处理0.5?1.5小时;

优选的,所述的复合生物酶包括以下组分:果胶酶?半纤维素酶?木质素酶?漆酶;所述的氧化剂为双氧水;

优选的,所述S3,包括:降温至40?60℃,5?15g/L中性果胶酶,保温15分钟后,加入1?10%活性染料,15分钟后加入20?60g/L的NaCl,升温至70?90℃,加入5?20g/L的Na2CO3,继续染20~40分钟后取出纤维,皂洗后烘干,得到着色后的罗布麻纤维?

与现有技术相比,本发明的有益效果是:

本公开实施例的一种罗布麻纤维脱胶与染色一浴法同步处理工艺,的处理工艺,罗布麻原麻经过微波预处理→水洗→烘干→脱胶+染色→皂洗→烘干等流程,本发明的处理工艺产生如下有益效果:

提高生产效率:本发明采用微波对罗布麻进行预处理,能够促进杂质去除,有利于后续脱胶工序的进行;本发明将脱胶和染色合并为一浴进行,大大缩短了罗布麻纤维的加工流程和时间,可有效提高生产效率?

降低资源消耗:减少了多次水洗,降低了水?化学助剂以及能源(如加热用的水?电力等)的消耗?

保护纤维性能:避免了传统多次加工中纤维反复受化学物质?高温等影响而造成的强力损失?手感变差等问题?

附图说明

图1示出本公开一实施例的一种罗布麻纤维的处理工艺框图?

图1

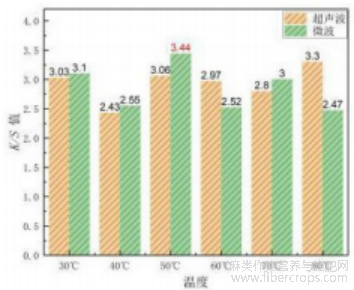

图2罗布麻预处理方式对纤维得色效果的影响测试结果图?

图2

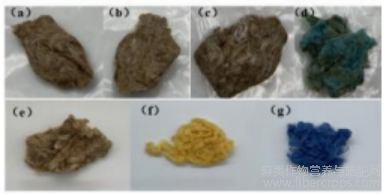

图3染料种类对罗布麻纤维得色效果的影响测试结果图?

图3

具体实施方式

以下将参考附图详细说明本公开的各种示例性实施例?特征和方面?附图中相同的附图标记表示功能相同或相似的元件?尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图?

在这里专用的词“示例性”意为“用作例子?实施例或说明性”?这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例?

另外,为了更好的说明本公开,在下文的具体实施方式中给出了众多的具体细节?本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施?在一些实例中,对于本领域技术人员熟知的方法?手段?元件和电路未作详细描述,以便于凸显本公开的主旨?

如图1所示,一种罗布麻纤维的处理工艺,所述处理工艺包括:实施例1:罗布麻脱胶染色一浴工艺中预处理方式的选择

S1,将罗布麻韧皮放入5g/L的NaOH溶液中,浴比1:40,然后将样品分别放在超声波和微波反应仪中以30~80℃的温度处理30分钟,水洗至中性,随后将其用烘箱60℃烘至恒重,得到预处理的罗布麻;

S2,将步骤S1中预处理后的2g罗布麻纤维放入0.1g NaOH,0.05g Na2SiO3,0.05g Na2SO3,浴比1:40,95℃水浴处理1.5小时;之后加入20%复合生物酶和10%H2O2,95℃水浴处理1小时;

S3,将S2中的脱胶液降温至60℃,加入5g/L中性果胶酶,保温15分钟后加入1%活性蓝M?2GN,15分钟后加入20g/L的NaCl,继续染15分钟,升温至80℃,加入10g/L的Na2CO3,继续染30分钟后取出纤维,皂洗后烘干,得到着色后的罗布麻纤维,染色结果如图2所示;上述的百分比均是以罗布麻韧皮的重量为基准的?

如图2所示,本实施例及下述K/S值,均采用Ultra Scan PRO型测色配色仪D65标准光源,10°视角下测得?其中,横坐标的温度是超声波和微波反应仪中的处理温度?纵坐标的K/S值是:在色彩与染色中是一个重要的指标,用于评价染料染色性能的好坏?K/S值越大,表示固体试样表面颜色越深,即有色物质浓度越高,染料染色性能越好?

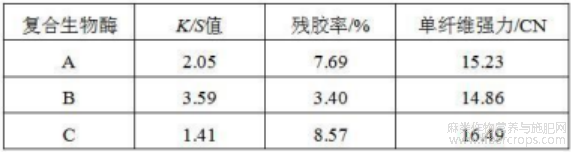

实施例2:罗布麻脱胶染色一浴工艺中酶的选择

S1,将罗布麻韧皮放入5g/L的NaOH溶液中,浴比1:40,然后将样品分别放在600W的微波反应仪中以50℃的温度处理30分钟,水洗至中性,随后将其用烘箱60℃烘至恒重,得到预处理的罗布麻;

S2,将步骤S1中预处理后的2g罗布麻纤维放入0.1g NaOH,0.05g Na2SiO3,0.05g Na2SO3,浴比1:40,95℃水浴处理1.5小时;之后加入20%复合生物酶和10%H2O2,95℃水浴处理1小时;分别采用三种复合生物酶对罗布麻进行脱胶染色一浴处理,探究着色罗布麻纤维的性能?三种复合生物酶分别为:A?B?C,其中A的组份为果胶酶?半纤维素酶?木质素酶?漆酶的质量比为6:2:1:1,B的组份为果胶酶?半纤维素酶?木质素酶?漆酶的质量比为8:1:0.5:0.5,C的组份为果胶酶?半纤维素酶?木质素酶的质量比为7:1.5:1.5;

S3,将S2中的脱胶液降温至60℃,加入5g/L中性果胶酶,保温15分钟后加入1%活性蓝M?2GN,15分钟后加入20g/L的NaCl,继续染15分钟,升温至80℃,加入10g/L的Na2CO3,继续染30分钟后取出纤维,皂洗后烘干,得到着色后的罗布麻纤维,染色结果如表1所示?

本实施例及下述纤维强力参考GB5881?86《苎麻单纤维断裂强度试验方法》进行测试,残胶率按照GB/T 5881?2024《苎麻理化性能试验方法》进行测试,色牢度参考GB/T 3921?2008《纺织品色牢度试验耐皂洗色牢度》和GB/T 3920?2008《纺织品色牢度试验耐摩擦色牢度》进行测试?

表1 不同复合生物酶脱胶染色后罗布麻纤维性能对比

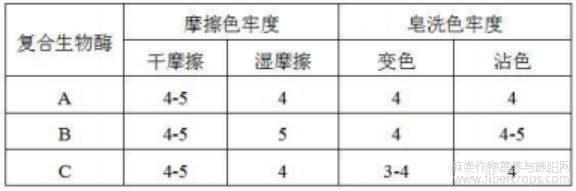

表2 不同复合生物酶脱胶染色后罗布麻纤维色牢度对比

实施例3:罗布麻脱胶染色一浴工艺中染料的选择

S1,将罗布麻韧皮放入5g/L的NaOH溶液中,浴比1:40,然后将样品分别放在600W的微波反应仪中以50℃的温度处理30分钟,水洗至中性,随后将其用烘箱60℃烘至恒重,得到预处理的罗布麻;

S2,将步骤S1中预处理后的2g罗布麻纤维放入0.1g NaOH,0.05g Na2SiO3,0.05g Na2SO3,浴比1:40,95℃水浴处理1.5小时;之后加入20%复合生物酶B和10%H2O2,95℃水浴处理1小时;

S3,将S2中的脱胶液降温至60℃,加入5 g/L中性果胶酶,保温15分钟后加入1%染料,染料分别为:WNN黑(a)?S?G黑(b)?阳离子艳蓝(c)?活性蓝KN?G(d)?活性嫩黄K?2G(e)?活性黄K?RN(f)?活性蓝M?2GN(g),15分钟后加入20 g/L的NaCl,继续染15分钟,升温至80℃,加入10 g/L的Na2CO3,继续染30分钟后取出纤维,皂洗后烘干,得到着色后的罗布麻纤维,染色结果如图3所示?

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例?在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的?本文中所用术语的选择,旨在最好地解释各实施例的原理?实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例?

文章摘自国家发明专利,一种罗布麻纤维的处理工艺,发明人:肖远淑,单国华,赵君丽,李帅,王丹,宋均燕,姜黎,申请号:202510362532.8,申请日:2025.03.26