摘 要:本发明公开了一种苎麻生物酶蒸堆脱胶方法,属于苎麻纤维脱胶工艺方法技术领域。该方法包括:将压过的苎麻原麻浸渍到破壁预处理液中,取出进行蒸堆处理,敲麻水洗后加入到果胶酶脱胶液中,取出蒸堆处理,然后敲麻水洗,加入到无氯漂白液中进行漂白,洗涤,上油,烘干。该方法通过蒸堆处理解决了处理时因为浴比较大造成的使用率低、脱胶成本高等问题,与传统化学脱胶工艺相比,耗时更短,废液中的氮、磷含量、COD值更低,得到的精干麻更细更软、强力更高,纺成麻布后的表面绒毛变少,穿戴后刺痒感减少。

权利要求书

1.一种苎麻生物酶脱胶方法,其特征在于,包括如下步骤:

(1)破壁预处理:将苎麻原麻重复碾压,随后置于破壁预处理液中浸渍,控制带液率为200%~400%;将得到的苎麻在80~98℃下蒸堆处理45~75min;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤;其中,破壁预处理液为含有4~10g/L螯合剂、0.5~2g/L乳化剂和0.5~2g/L异辛醇聚氧乙烯醚(JFC?6渗透剂)的水溶液;螯合剂包括甲基甘氨酸二乙酸(MGDA)或谷氨酸二乙酸(GLDA)中的至少一种;

(2)脱胶:将步骤(1)得到的苎麻置于脱胶液中浸渍,控制带液率为250%~450%;将得到的苎麻在60~80℃下蒸堆处理1~6h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤;其中,脱胶液为含有0.5~2g/LJFC?6渗透剂、0.5~2g/L乳化剂、1500~6000U/L果胶酶S3100的水溶液,pH值为5.5~8;

(3)无氯漂白:将步骤(2)得到的苎麻按照浴比1:(10~15)放入反应液中,再按照反应液与双氧水的体积比为500:(1~4)加入30%双氧水,升温至98~110℃后漂白1~2h;随后先用热水水洗,再酸洗;其中,反应液为含有3~5g/L氢氧化钠、2~4g/L稳定剂和0.5~2g/L纤维保护剂的水溶液;纤维保护剂包括二氰二胺、四乙酰乙二胺、氢氧化镁、硅酸钠中的一种或几种;

(4)上油:将步骤(3)得到的苎麻进行上油处理,最后脱水烘干得到精干麻。

2.根据权利要求1所述的方法,其特征在于,步骤(1)中浸渍时间为2min。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中浸渍时间为2min。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中酸洗所采用的酸液为2g/L冰醋酸。

5.根据权利要求1所述的方法,其特征在于,步骤(4)中上油处理采用的油液为含有4~8g/LJNM?D1乳化油和4~8g/LJNM?D2乳化油的水溶液,浴比为1:(10~15)。

6.根据权利要求1所述的方法,其特征在于,步骤(4)中上油处理是在40℃下处理45min。

7.根据权利要求1所述的方法,其特征在于,步骤(2)中重复敲麻、热水冲洗步骤2~3次。

8.根据权利要求1所述的方法,其特征在于,步骤(1)中重复碾压采用压麻机,重复碾压的次数为2~6次。

9.根据权利要求1至8中任一项所述的方法制得的苎麻。

10.权利要求1至8中任一项所述的方法在含有苎麻的织物或纤维中的应用。

技术领域

本发明涉及一种苎麻生物酶蒸堆脱胶方法,属于苎麻纤维脱胶工艺方法技术领域。

背景技术

苎麻是中国特有的以纺织为主要用途的农作物,且产量在麻纤维植物中居全国首位,约占全世界苎麻产量的90%以上。脱胶后的苎麻纤维质量较好,具有吸湿、透气、抑菌、防霉、抗紫外线、耐腐蚀、手感好等优良性能。这使得苎麻纤维在纺织品和其他材料制造中有广泛应用,更适用于工业和商业用途。

苎麻传统化学脱胶法常采用酸、碱浸泡,并进行长时间的蒸煮,其脱胶流程长、污染重、水耗大、环境负荷重等,这些问题严重制约了苎麻加工产业绿色和高质量发展。因此,酶法脱胶这种绿色、高效、低排放的现代化脱胶体系成为研究热点。但是,通过研究发现单独使用果胶酶对苎麻进行脱胶时,麻纤维中残胶率较高,纤维间分散度低,不能满足苎麻纺纱和坯布织造的要求。并且果胶酶生产成本、存放成本和售价较高,这使得生物酶脱胶在实际生产应用中困难重重。

技术问题:

提供一种苎麻生物酶蒸堆脱胶方法,在实现制得的苎麻纤维的残胶率<5.6%、蓝光白度>52%、束纤维强力>3.19cN/dtex的性能的前提下,提高了处理液的使用率,降低生产成本。

技术方案:

一方面,提供一种苎麻生物酶脱胶方法,其包括如下步骤:

(1)破壁预处理:将苎麻原麻重复碾压,随后置于破壁预处理液中浸渍,控制带液率为200%~400%;将得到的苎麻在80~98℃下蒸堆处理45~75min;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤;其中,破壁预处理液为含有4~10g/L螯合剂、0.5~2g/L乳化剂和0.5~2g/L异辛醇聚氧乙烯醚(JFC?6渗透剂)的水溶液;螯合剂包括甲基甘氨酸二乙酸(MGDA)或谷氨酸二乙酸(GLDA)中的至少一种;

(2)脱胶:将步骤(1)得到的苎麻置于脱胶液中浸渍,控制带液率为250%~450%;将得到的苎麻在60~80℃下蒸堆处理1~6h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤;其中,脱胶液为含有0.5~2g/LJFC?6渗透剂、0.5~2g/L乳化剂、1500~6000U/L果胶酶S3100的水溶液,pH值为5.5~8;

(3)无氯漂白:将步骤(2)得到的苎麻按照浴比1:(10~15)放入反应液中,再按照反应液与双氧水的体积比为500:(1~4)加入30%双氧水,升温至98~110℃后漂白1~2h;随后先用热水水洗,再酸洗;其中,反应液为含有3~5g/L氢氧化钠、2~4g/L稳定剂和0.5~2g/L纤维保护剂的水溶液;纤维保护剂包括二氰二胺、四乙酰乙二胺、氢氧化镁、硅酸钠中的一种或几种;

(4)上油:将步骤(3)得到的苎麻进行上油处理,最后脱水烘干得到精干麻。

在一些实施例中,步骤(1)中浸渍时间为2min。

在一些实施例中,步骤(2)中浸渍时间为2min。

在一些实施例中,步骤(3)中酸洗所采用的酸液为2g/L冰醋酸。

在一些实施例中,步骤(4)中上油处理采用的油液为含有4~8g/LJNM?D1乳化油和4~8g/LJNM?D2乳化油的水溶液,浴比为1:(10~15)。

在一些实施例中,步骤(4)中上油处理是在40℃下处理45min。

在一些实施例中,步骤(2)中重复敲麻、热水冲洗步骤2~3次。

在一些实施例中,步骤(1)中重复碾压采用压麻机,重复碾压的次数为2~6次。

另一方面,提供前述的方法制得的苎麻。

又一方面,提供前述的方法在含有苎麻的织物或纤维中的应用。

有益效果:

(1)本发明提供一种苎麻生物酶蒸堆脱胶方法,在实现制得的苎麻纤维的残胶率<5.6%、蓝光白度>52%、束纤维强力>3.19cN/dtex的性能的前提下,通过优化工艺,提高了破壁预处理液和脱胶液的重复使用性能,特别是提高了高成本的果胶酶的利用率,降低了生产成本,减少了废液产出。

(2)本发明依次进行破壁预处理液蒸堆处理?果胶酶蒸堆脱胶处理?无氯漂白处理?上油的方法,首先通过MGDA、GLDA特定螯合剂对苎麻破壁预处理,能够增加苎麻中果胶的溶解度,破坏其胶质结构,达到破壁的效果,有助于后续步骤中果胶酶更好的进入胶质复合体内部,增大了作用位点,提高了果胶酶的利用率;本发明首次使用蒸堆的处理方法,研究结果表明,破壁蒸堆预处理确实可以起到破坏苎麻胶质结构的作用,使果胶酶更好的进入纤维内部,增大了作用位点,提高了利用率;该方法通过蒸堆处理时控制苎麻纤维较低的带液率,从而实现低浴比破壁预处理与果胶酶脱胶的效果,解决了处理时因为浴比较大造成的使用率低、脱胶成本高等问题,且该方法使得果胶酶的处理温度范围变得广泛,大大增加了酶的水解效率,大大降低了苎麻酶法脱胶的成本;本发明在无氯漂白时加入特定纤维保护剂,使双氧水更有针对性地进行漂白,有效降低了纤维的强损,使苎麻束纤维强力提高了7%左右;

(3)本发明依次进行破壁预处理液蒸堆处理?果胶酶蒸堆脱胶处理?无氯漂白处理?上油的方法,主要涉及破壁蒸堆预处理?果胶酶蒸堆脱胶?无氯漂白这一联合脱胶工艺,与传统化学脱胶工艺相比,耗时更短,由于MGDA、GLDA属于绿色环保性质的化合物,果胶酶也具有可降解、温和、低毒性,废液中的氮、磷含量、COD值更低,比传统的化学脱胶方法更符合现代绿色生态、健康环保的要求,得到的精干麻更细更软,纺成麻布后的表面绒毛变少,穿戴后刺痒感减少。

附图说明

图1为本发明一些实施例中苎麻脱胶工艺流程图;

图1

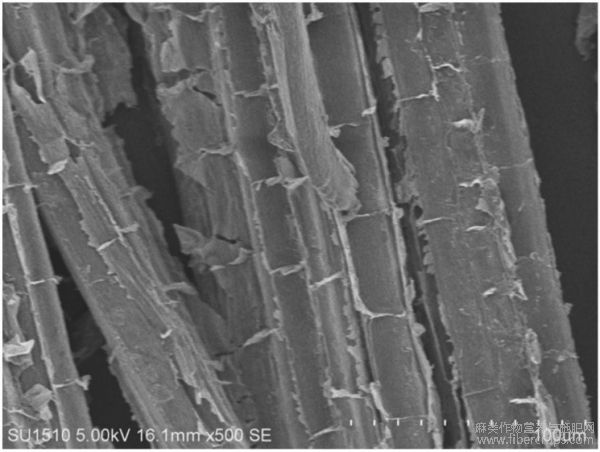

图2为本发明实施例中所使用的原麻的扫描电镜图;

图2

图3为实施例1处理后的苎麻纤维的扫描电镜图。

图3

具体实施方式

下面结合实施例,对本发明实施例中的技术方案进一步说明,显然,所描述的实施例仅仅是本发明一部分实施例,下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。

本发明中所使用的方法,如无特殊说明,均为本领域的常规方法;本发明中所使用的试剂,如无特殊说明,均为本领域的常规试剂。

实施例及对比例所采用的原料:

苎麻原麻纤维(四川大竹县),其扫描电镜图如图2所示;

甲基甘氨酸二乙酸(MGDA)、谷氨酸二乙酸(GLDA)和异辛醇聚氧乙烯醚(JFC?6渗透剂)(山东优索化工科技有限公司);

JNM?B乳化剂(湖州尤嘉生物科技有限公司);

果胶酶S3100(3000U/g,夏盛生物科技有限公司);

氢氧化钠、过氧化氢(30%)、TF?122H多功能稳定剂、二氰二胺(DICY)、四乙酰乙二胺(TAED)、氢氧化镁、硅酸钠,JNM?D1乳化油、JNM?D2乳化油(湖州尤嘉生物科技有限公司)。

测试方法:

1、残胶率测试方法:

参照GBT5889?1986苎麻化学成分定量分析方法,对脱胶后的苎麻精干麻的残胶率进行测试,苎麻精干麻残胶率公式:

残胶率(%)=(试样的干重?提取残胶后的试样干重)/试样的干重×100%,测定结果见表1。

2、白度测试方法:

参照GBT5885?1986苎麻纤维白度试验方法,对脱胶后的苎麻精干麻的白度进行测试,精干麻的白度计算公式:

白度(度)=试样平均白度值/试样的测定次数,测定结果见表1;

3、束纤维断裂强度测试方法:

测试仪器为YG162A电子束纤维强力机,购于常州第一纺织设备有限公司,测试样品切割长度为40mm,控制样品重量在1.5mg左右,将机器的夹距调节为10mm,拉伸速度为300mm/min,束纤维强度的计算公式为以下所示:

麻束的线密度(dtex)=麻束的质量/麻束的切割长度×104

束纤维断裂强度(cN/detx)=麻束的断裂强力/麻束的线密度,测定结果见表1。

实施例1

一种苎麻生物酶脱胶方法,包括如下步骤:

(1)破壁预处理:将500g苎麻原麻用压麻机重复碾压4次,随后置于破壁预处理液(该预处理溶液可重复使用)中浸渍2min,取出通过自然沥干?称重来控制带液率在250%左右;将得到的苎麻在90℃下蒸堆处理1h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次;其中,破壁预处理液为含有5g/L甲基甘氨酸二乙酸(MGDA,用作螯合剂)、1g/LJNM?B乳化剂和1g/LJFC?6渗透剂的水溶液,浴比1:15;

(2)脱胶:先取JFC?6渗透剂、JNM?B乳化剂和水配置成水溶液,再用0.1mol/L的盐酸溶液调节pH值至6.0;最后加入果胶酶S3100得到脱胶液;其中,脱胶液为含有1g/LJFC?6渗透剂、1g/LJNM?B乳化剂、3000U/L果胶酶S3100的水溶液,浴比1:15;将步骤(1)得到的苎麻置于脱胶液(该脱胶液可重复使用)中浸泡2min,取出通过自然沥干?称重的方式来控制带液率在350%左右;将得到的苎麻在60℃下蒸堆处理2h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次;

(3)无氯漂白:将步骤(2)得到的苎麻按照浴比1:15放入反应液中,再按照反应液与双氧水的体积比为250:1加入双氧水(30%),升温至110℃后漂白1h;随后先用热水水洗,再酸(2g/L冰醋酸)洗;其中,反应液为含有4g/L氢氧化钠、3g/LTF?122H稳定剂和1g/L二氰二胺(DICY,用作纤维保护剂)的水溶液;

(4)上油:将步骤(3)得到的苎麻进行40℃上油处理45min,最后脱水烘干得到精干麻;其中,上油处理采用的油液为含有5g/LJNM?D1乳化油和5g/LJNM?D2乳化油的水溶液,浴比为1:15。

实施例2

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的带液率调整为200%左右,其他和实施例1保持一致。

实施例3

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的带液率调整为400%左右,其他和实施例1保持一致。

实施例4

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的螯合剂替换为谷氨酸二乙酸(GLDA),其他和实施例1保持一致。

实施例5

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(2)脱胶中的蒸堆处理温度调整为80℃,其他和实施例1保持一致。

实施例6

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(2)脱胶中的带液率调整为250%左右,其他和实施例1保持一致。

实施例7

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(2)脱胶中的带液率调整为450%左右,其他和实施例1保持一致。

实施例8

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(3)无氯漂白中的纤维保护剂替换为四乙酰乙二胺(TAED),其他和实施例1保持一致,得到脱胶后的苎麻纤维。

对比例1

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理的具体方式改为单独浸渍法,其他和实施例1保持一致,步骤(1)具体如下:

(1) 单独浸渍法破壁预处理:将500g苎麻原麻用压麻机重复碾压4次,随后置于90℃破壁预处理液中浸渍1h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次;其中,破壁预处理液为含有5g/L甲基甘氨酸二乙酸(MGDA,用作螯合剂)、1g/LJNM?B乳化剂和1g/LJFC?6渗透剂的水溶液,浴比1:15。

对比例2

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(2)脱胶的具体方式改为单独浸渍法,其他和实施例1保持一致,步骤(2)具体如下:

(2)单独浸渍法脱胶:先取JFC?6渗透剂、JNM?B乳化剂和水配置成水溶液,再用0.1mol/L的盐酸溶液调节pH值至6.0;最后加入果胶酶S3100得到脱胶液;其中,脱胶液为含有1g/LJFC?6渗透剂、1g/LJNM?B乳化剂、3000U/L果胶酶S3100的水溶液,浴比1:15;将步骤(1)得到的苎麻置于60℃脱胶液中浸泡2h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次。

对比例3

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理的具体方式改为单独浸渍法,(2)脱胶的具体方式改为单独浸渍法,其他和实施例1保持一致。

步骤(1)具体如下:

(1)单独浸渍法破壁预处理:将500g苎麻原麻用压麻机重复碾压4次,随后置于90℃破壁预处理液中浸渍1h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次;其中,破壁预处理液为含有5g/L甲基甘氨酸二乙酸(MGDA,用作螯合剂)、1g/LJNM?B乳化剂和1g/LJFC?6渗透剂的水溶液,浴比1:15。

步骤(2)具体如下:

(2)单独浸渍法脱胶:先取JFC?6渗透剂、JNM?B乳化剂和水配置成水溶液,再用0.1mol/L的盐酸溶液调节pH值至6.0;最后加入果胶酶S3100得到脱胶液;其中,脱胶液为含有1g/LJFC?6渗透剂、1g/LJNM?B乳化剂、3000U/L果胶酶S3100的水溶液,浴比1:15;将步骤(1)得到的苎麻置于60℃脱胶液中浸泡2h;随后,进行敲麻处理、用热水冲洗,重复敲麻、热水冲洗步骤2?3次。

对比例4

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的带液率调整为50%左右,其他和实施例1保持一致。

对比例5

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(1)的破壁预处理液蒸堆处理,仅直接采用果胶酶蒸堆脱胶处理、无氯漂白处理和上油。

对比例6

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(2)脱胶中的带液率调整为100%左右,其他和实施例1保持一致。

对比例7

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(2)的果胶酶蒸堆脱胶处理,仅采用破壁预处理液蒸堆处理、无氯漂白处理和上油。

对比例8

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(3)的无氯漂白处理,仅采用破壁预处理液蒸堆处理、果胶酶蒸堆脱胶处理和上油。

对比例9

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(2)的果胶酶蒸堆脱胶处理和(3)无氯漂白处理,仅使用破壁预处理液蒸堆处理和上油。

对比例10

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(1)的破壁预处理液蒸堆处理和(3)无氯漂白处理,仅使用果胶酶蒸堆脱胶处理和上油。

对比例11

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略步骤(1)的破壁预处理液蒸堆处理和步骤(2)的果胶酶蒸堆脱胶处理,仅使用无氯漂白处理和上油。

对比例12

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,省略实施例1步骤(3)中纤维保护剂的使用,其他和实施例1保持一致。

对比例13

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的螯合剂替换为乙二胺四乙酸(EDTA),其他和实施例1保持一致。

对比例14

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的螯合剂的用量调整为20g/L,其他和实施例1保持一致。

对比例15

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(1)破壁预处理中的螯合剂的用量调整为2g/L,其他和实施例1保持一致。

对比例16

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(3)无氯漂白中的纤维保护剂替换为三聚磷酸钠,其他和实施例1保持一致。

对比例17

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(3)无氯漂白中的纤维保护剂用量调整为4g/L,其他和实施例1保持一致。

对比例18

一种苎麻生物酶脱胶方法,参照实施例1,区别仅在于,(3)无氯漂白中的纤维保护剂用量调整为0.25g/L,其他和实施例1保持一致。

将实施例和对比例得到的苎麻进行性能测试,测试结果如表1:

表1 性能测试结果

从表1可以看出:

(1)对比实施例1?8和原麻的性能,可以发现,基于本发明的方法,步骤(1)中苎麻纤维带液率在200%~400%范围内,步骤(3)中苎麻纤维带液率在250%~450%范围内,(1)破壁预处理中采用甲基甘氨酸二乙酸(MGDA)或谷氨酸二乙酸(GLDA)作为螯合剂,(2)脱胶中的蒸堆处理温度在60~80℃范围内,(3)无氯漂白中采用二氰二胺(DICY)或四乙酰乙二胺(TAED)作为纤维保护剂,制得的苎麻纤维的残胶率<5.6%、蓝光白度>52%、束纤维强力>3.19cN/dtex,相较于原麻的残胶率降低了82.4%以上,相较于原麻的蓝光白度提升了2.2倍以上,相较于原麻的束纤维强力提升了40%以上,蓝光白度均能达到精干麻国家标准。

(2)对比实施例1和对比例1至对比例3可以看出:(1)破壁预处理的具体方式改为单独浸渍法,或(2)脱胶的具体方式改为单独浸渍法,或同时将(1)破壁预处理的具体方式和(2)脱胶的具体方式改为单独浸渍法后,制得的苎麻的残胶氯、蓝光白度和束纤维强力方面的性能基本相当。值得注意的是,本发明研究发现,对比例1至对比例3的方法中破壁预处理液和脱胶液在高温环境下处理的时间较长,会造成其组成发生变化或果胶酶S3100活性下降,破壁预处理液和脱胶液的重复使用性能大幅下降,所以对比例1至对比例3的方法所需的破壁预处理液和脱胶液的用量大、成本高、产生的废液量大。而本发明的方法浸渍时间较短,对破壁预处理液和脱胶液的重复使用性能基本不会产生不利影响,所以本发明的方法所需的破壁预处理液和脱胶液的用量小、各试剂的使用率高,成本更低、基本不会形成废液,更加绿色和经济。

(3)对比实施例1至实施例3、对比例4和对比例5可见,步骤(1)的破壁预处理液蒸堆处理及步骤(1)中带液率在200%~400%范围内至关重要。对比例5省略步骤(1)的破壁预处理液蒸堆处理后,制得的苎麻纤维的残胶率显著升高,蓝光白度降低,且束纤维强力显著下降。对比例4(1)破壁预处理中的带液率过低(50%左右),制得的苎麻纤维的残胶率升高,且束纤维强力下降。证明当破壁预处理液蒸堆处理时苎麻纤维带液率较低时,会减弱其脱胶效果。

(4)对比实施例1、实施例6、实施例7和对比例6、对比例7可见,步骤(2)的果胶酶蒸堆脱胶处理及步骤(2)的带液率在250%~450%范围内至关重要。对比例7省略步骤(2)的果胶酶蒸堆脱胶处理后,制得的苎麻纤维的残胶率显著升高,蓝光白度降低,且束纤维强力显著下降。对比例6(2)脱胶中的带液率过低(100%左右),制得的苎麻纤维的残胶率升高,且束纤维强力下降。证明当果胶酶蒸堆脱胶处理时带液率较低时,会减弱其脱胶效果。

(5)对比实施例1和对比例8至对比例11可见,本发明依次进行破壁预处理液蒸堆处理?果胶酶蒸堆脱胶处理?无氯漂白处理?上油的方法,相较于对比例8的省略步骤(3)的无氯漂白处理、对比例9的省略步骤(2)的果胶酶蒸堆脱胶处理和(3)无氯漂白处理、对比例10的省略步骤(1)的破壁预处理液蒸堆处理和(3)无氯漂白处理、对比例11的省略步骤(1)的破壁预处理液蒸堆处理和步骤(2)的果胶酶蒸堆脱胶处理的综合性能更优,具体表现为制得的苎麻纤维的残胶率<5%、蓝光白度>56%、束纤维强力>3.3cN/dtex;而对比例8至对比例11省略其中一个或多个步骤后,制得的苎麻纤维的残胶率在10%以上,蓝光白度<40%,束纤维强力<2.9。证明本发明的各步骤对于实现本发明的优异综合性能均是不可或缺的。

(6)对比实施例1和对比例12、对比例16可见,对比例12省略实施例1步骤(3)中纤维保护剂的使用,对比例16将实施例1步骤(3)中纤维保护剂改为三聚磷酸钠后,制得的苎麻纤维的束纤维强力明显下降。证明了无氯漂白中合适的纤维保护剂的使用有利于提升苎麻纤维的束纤维强力,且对残胶率和蓝光白度影响较小。

(7)对比实施例1和对比例13可见,步骤(1)的破壁预处理液蒸堆处理中的螯合剂的选择至关重要。对比例13将实施例1步骤(1)中螯合剂改为乙二胺四乙酸(EDTA),制得的苎麻纤维残胶率显著升高,蓝光白度相近,束纤维强力显著下降。

(8)对比实施例1和对比例14、对比例15可见,对比例14将实施例1步骤(1)中的螯合剂浓度调整过高(20g/L),制得的苎麻纤维残胶率与蓝光白度相近,束纤维强力明显下降;对比例15将实施例1步骤(1)中的螯合剂浓度调整过低(2g/L),制得的苎麻纤维的残胶率明显升高,且蓝光白度下降,束纤维强力明显下降。证明了当螯合剂的用量在优化范围内时,才能取得优异性能。

(9)对比实施例1和对比例17、对比例18可见,对比例17将实施例1步骤(3)中的纤维保护剂浓度调整过高(4g/L),制得的苎麻纤维的残胶率相近,虽然蓝光白度升高,但束纤维强力明显下降;对比例18将实施例1步骤(3)中的纤维保护剂浓度调整过低(0.25g/L),制得的苎麻纤维的残胶率相近,但束纤维强力下降。证明了无氯漂白中适量纤维保护剂的使用有利于束纤维强力的提升。

以上所提供的实施例并非用以限制本发明所涵盖的范围,所描述的步骤也不是用以限制其执行顺序。本领域技术人员结合现有公知常识对本发明做显而易见的改进,亦落入本发明权利要求书所界定的保护范围之内。