摘 要:本发明涉及一种罗布麻韧皮分级利用的方法,该方法包括以下步骤:利用稀硝酸对罗布麻韧皮原料进行预处理,固液分离后得到果胶溶液和罗布麻韧皮纤维;将所得果胶溶液经粗滤、精滤、浓缩后,加入乙醇,混匀后静置沉淀,洗涤烘干,得到罗布麻果胶;采用生物法对所述罗布麻韧皮纤维进行脱胶处理,得到麻纤维,将所述麻纤维进行后处理,得到罗布麻工艺纤维;其中,步骤S1中,所述稀硝酸浓度为4-6g/L;罗布麻韧皮与所述稀硝酸的料液比为1kg:4-6L;本发明的方法,不仅能高效提取罗布麻韧皮纤维,同时回收利用了传统罗布麻脱胶过程中作为“杂质”去除的部分果胶,提高了罗布麻韧皮原料的综合利用价值。

技术要点

1.一种罗布麻韧皮分级利用的方法,其特征在于,包括以下步骤:

S1、利用硝酸溶液对罗布麻韧皮原料进行预处理,固液分离后得到果胶溶液和罗布麻韧皮纤维;

S2、将所得果胶溶液经粗滤、精滤、浓缩后,加入乙醇,混匀后静置沉淀,洗涤烘干,得到罗布麻果胶;

S3、采用生物法对所述罗布麻韧皮纤维进行脱胶处理,得到麻纤维,将所述麻纤维进行后处理,得到罗布麻工艺纤维;

其中,步骤S1中,所述硝酸溶液浓度为4-6g/L;罗布麻韧皮与所述硝酸溶液的料液比为1kg:4-6L。

2.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S1中,对所述罗布麻韧皮原料的预处理方法为:将罗布麻韧皮原料和硝酸溶液混合后,升温至80-85℃,保温1-1.5h,每20-40min超声一次,超声功率200-400w,20-45s。

3.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S2中,先用80-100目滤袋对所述果胶溶液进行粗滤;然后以活性炭粉、硅藻土、珍珠岩中的至少一种为介质,真空抽滤,实现精滤。

4.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S2中,将精滤后的所述果胶溶液浓缩到浓度为3-5g/L的浓缩液,然后将浓缩液按体积比为1:2-3加入95%-99%的乙醇溶液中静置沉淀,固液分离,用浓度为60%-70%的乙醇溶液洗涤沉淀,压干,得到湿果胶。

5.根据权利要求4所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S2中,95%-99%乙醇溶液中还加入浓缩液质量的1%-3%的助剂,所述助剂为醋酸钠和/或醋酸钾。

6.根据权利要求4所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S2中,还包括将湿果胶干燥的步骤,具体为:

将湿果胶均匀平铺在容器中,低温烘干,得到成品果胶。

7.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,所述罗布麻韧皮原料中,果胶含量为8%-20%。

8.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S3中,所述生物脱胶法具体为:将罗布麻韧皮纤维与脱胶菌剂按浴比1g:10-15mL浸泡,控制脱胶菌剂的活菌数浓度为106cfu/mL以上,30-35℃条件下发酵8-15h后,沸水淋洗10-15min,终止脱胶;或将罗布麻韧皮纤维与脱胶酶制剂按浴比1g:10-15mL浸泡,控制果胶酶、木聚糖酶、甘露聚糖酶的活力分别大于220U/mL、100U/mL、80U/mL,用NaOH溶液调节pH至8.5-9.5,45-55℃下反应1-2h,加热至65-70℃终止脱胶。

9.根据权利要求1所述的罗布麻韧皮分级利用的方法,其特征在于,步骤S3中,所述罗布麻纤维后处理方法为:

用水柱压力为0.6-0.8MPa的水枪冲洗麻纤维10min,脱水机脱水至含水率小于20%,浸泡于85-95℃的乳化油液中处理6-8min,使纤维表面包被一层油膜,保持分散状态;二次脱水至含水率小于50%,烘干至含水率小于10%。获得工艺纤维得率大于40%、残胶率小于10%以及纤维断裂强力大于10cN/dex。

技术领域

本发明涉及麻类原料加工技术领域,更具体地,涉及一种罗布麻韧皮分级利用的方法。

背景技术

罗布麻是一种在纺织、食品、医药领域都具有很高应用价值的生物资源。罗布麻的根、茎、叶、花皆可入药,有清热降压、预防高血脂及心力衰竭、延缓衰老等等功效;罗布麻叶可制作罗布麻茶,可安肝、安神、散热、利尿;罗布麻韧皮可制备纺织纤维原料,罗布麻纤维织物可发射远红外波,能够增强人体新陈代谢,提高人体免疫力。罗布麻纤维比苎麻纤维细,强力是棉的数倍,拥有更高的柔软性和穿着舒适性,还具有优良的抗紫外线和抑菌作用,素有“野生纤维之王”的美称,具有较大的开发前景。

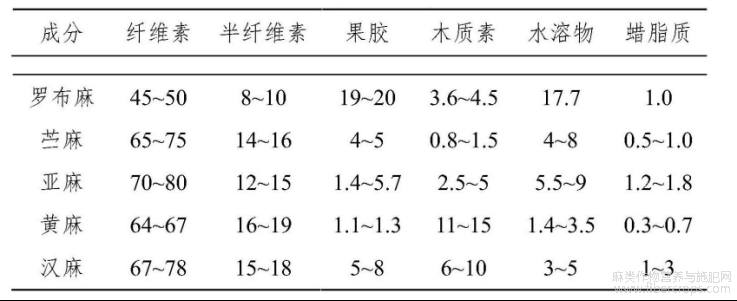

罗布麻韧皮原料除含有大量的纤维素以外,还含有脂蜡质、水溶物、果胶、半纤维素、木质素等非纤维素物质,俗称“胶质”。据报道,罗布麻果胶和水溶物的含量明显高于其他麻作物,纤维素和木质素低于其他麻类作物(如表1所示)。罗布麻纤维上包裹了更多胶质,果胶以共价键或非共价键形式与纤维素、半纤维素和木质素等发生缠结,这增加了罗布麻韧皮原料的纤维制备难度,但也增加了罗布麻胶质回收利用的可能性。

表1各种麻韧皮原料的化学组成(%)

彭源德等公开了一种罗布麻韧皮的脱胶方法(专利号:ZL201810343975.2),将预处理的罗布麻韧皮蒸汽爆破,加入脱胶微生物菌液发酵脱胶,清洗得到罗布麻纤维。通过对罗布麻韧皮进行预处理和蒸汽爆破,能够解除外层胶质组分的屏障作用,促进脱胶微生物处理效果,提高脱胶效率。Yang等(2015)研究了利用离子液体?水混合物对罗布麻脱胶的新工艺,采用离子液体对罗布麻进行预处理,并用碱煮法对罗布麻脱胶,明显降低了脱胶过程中碱的用量,且脱胶所得纤维残胶率低,可纺性好。然而,这些传统的加工方式仅获得纺织纤维原料,其富含的果胶质被降解后随污水排放,既浪费果胶资源,又污染环境,成为困扰企业的一大难题。因此,合理开发利用罗布麻韧皮原料中的果胶质对罗布麻资源的高效利用十分必要。

发明内容

基于此,本专利技术旨在通过先后提取罗布麻韧皮中的果胶和纤维,实现罗布麻韧皮原料的梯次高值利用,有望提高罗布麻韧皮加工的经济效益和生态效益,对罗布麻实现高效益综合利用具有重要的实践意义。

为了实现上述目的,本发明的技术方案如下:

一种罗布麻韧皮分级利用的方法,包括以下步骤:

S1、利用硝酸溶液对罗布麻韧皮原料进行预处理,固液分离后得到果胶溶液和罗布麻韧皮纤维;

S2、将所得果胶溶液经粗滤、精滤、浓缩后,加入乙醇,混匀后静置沉淀,洗涤烘干,得到罗布麻果胶;

S3、采用生物法对所述罗布麻韧皮纤维进行脱胶处理,得到麻纤维,将所述麻纤维进行后处理,得到罗布麻工艺纤维;

其中,步骤S1中,所述硝酸溶液浓度为4-6g/L;罗布麻韧皮与所述硝酸溶液的料液比为1kg:4-6L。

在一些实施方式中,步骤S1中,对所述罗布麻韧皮原料的预处理方法为:将罗布麻韧皮原料和稀硝酸混合后,升温至80-85℃,保温1-1.5h,每20-40min超声一次,超声功率200-400w,20-45s。

在一些实施方式中,步骤S2中,先用80-100目滤袋对所述果胶溶液进行粗滤;然后以活性炭粉、硅藻土、珍珠岩中的至少一种为介质,真空抽滤,实现精滤。

在一些实施方式中,步骤S2中,将精滤后的所述果胶溶液浓缩到浓度为3-5g/L的浓缩液,然后将浓缩液按体积比为1:2-3加入95-99%的乙醇溶液中静置沉淀,固液分离,用浓度为60%-70%的乙醇溶液洗涤沉淀,压干,得到湿果胶。

在一些实施方式中,步骤S2中,95%-99%乙醇溶液还加入浓缩液质量的1%-3%的助剂,所述助剂为醋酸钠和/或醋酸钾。

在一些实施方式中,步骤S2中,还包括将湿果胶干燥的步骤,具体为:

将湿果胶均匀平铺在容磁中,低温烘干,得到成品果胶。

在一些实施方式中,所述罗布麻韧皮原料中,果胶含量为8%-20%;优选为15%-20%。

在一些实施方式中,步骤S3中,所述生物脱胶法具体为:

将罗布麻韧皮纤维与脱胶菌剂按浴比1g:10-15mL浸泡,控制脱胶菌剂的活菌数浓度为106cfu/mL以上,30-35℃条件下发酵8-15h后,沸水淋洗10-15min,终止脱胶;或将罗布麻韧皮纤维与脱胶酶制剂按浴比1g:10-15mL浸泡,控制果胶酶、木聚糖酶、甘露聚糖酶的活力分别大于220U/mL、100U/mL、80U/mL,用NaOH溶液调节pH至8.5-9.5,45-55℃下反应1-2h,加热至65-70℃终止脱胶。

在一些实施方式中,步骤S3中,所述罗布麻纤维后处理方法为:

用水柱压力为0.6-0.8MPa的水枪冲洗麻纤维10min,脱水机脱水至含水率小于20%,浸泡于85-95℃的乳化油液中处理6-8min,使纤维表面包被一层油膜,保持分散状态;二次脱水至含水率小于50%,烘干至含水率小于10%。获得工艺纤维得率大于40%、残胶率小于10%以及纤维断裂强力大于10cN/dex。

相较于现有技术,本发明的有益效果如下:

本发明基于综合利用罗布麻韧皮纤维中果胶和纤维的目的,以特定浓度的稀硝酸作为罗布麻韧皮果胶提取液对罗布麻韧皮原料进行预处理,可有效控制果胶的溶解,同时作用条件相对温和,能避免果胶和韧皮纤维被破坏,使得到的罗布麻果胶分子链完整,溶解性好,热稳定性强,粘度小,半乳糖醛酸含量>80%,是食品和医药工业的优良的乳化剂和吸附剂;所得到的罗布麻工艺纤维残胶率低的同时纤维断裂强力大,可达12.4cN/tex以上。[0028]本发明所提供的方法,不仅能高效提取罗布麻韧皮纤维,同时回收利用了传统罗布麻脱胶过程中作为“杂质”去除的部分果胶,提高了罗布麻韧皮原料的综合利用价值。

附图说明

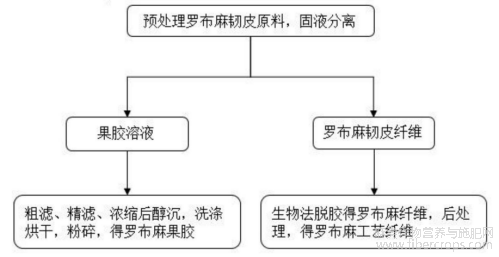

图1为本发明的工艺流程图。

具体实施方式

在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

本发明旨在提供一种分级利用罗布麻韧皮原料的方法,该方法包括以下步骤:

S1、将罗布麻韧皮原料与硝酸溶液按1kg:4~6L的比例混匀,80?85℃,保温1.5?2.5h,每20?40min超声1次,然后固液分离,得到果胶溶液和罗布麻韧皮纤维;其中,硝酸溶液浓度4?6g/L;超声功率为200?400w,20?45s;采用板框挤压进行固液分离;

S2、果胶溶液先后通过80?100目滤袋粗滤和活性炭粉和/或硅藻土复合物精滤两步法,获得果胶溶液;将果胶溶液浓缩得到浓度为3?5g/L的果胶浓缩液,将果胶浓缩液置于浓度为95%?98.5%的乙醇溶液中静置沉淀,可添加1?3wt%的醋酸钠和/或醋酸钾做助剂;接着用浓度为60%?70%的乙醇溶液洗涤沉淀,低温烘干;得到成品果胶;可将成品果胶进行粉碎得到粉状大分子量的成品果胶。

S3、将罗布麻韧皮纤维与脱胶菌剂按浴比1g:10?15mL浸泡,控制脱胶菌剂的活菌数浓度为106cfu/mL以上,34?35℃条件下发酵8?15h后,沸水淋洗10?15min,终止脱胶;或将罗布麻韧皮纤维与脱胶酶制剂按浴比1g:10?15mL浸泡,控制果胶酶、木聚糖酶、甘露聚糖酶的活力分别大于220U/mL、100U/mL、80U/mL,用NaOH溶液添加pH至8.5?9.5,45?55℃下反应1?2h,加热至65?70℃终止脱胶;脱胶菌剂脱胶完成后,用水柱压力为0.6?0.8MPa的水枪冲洗麻纤维10min,脱水机脱水至含水率小于20%,浸泡于85?95℃的乳化油液中处理6?8min,使纤维表面包被一层油膜,保持分散状态;二次脱水至含水率小于50%,烘干至含水率小于10%,获得罗布麻工艺纤维。

为了充分理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面和细致的描述,但本发明的保护范围并不限于以下具体实施例。

实施例1

如图1所示,一种罗布麻韧皮原料分级利用的方法,包括以下步骤:

将采集自新疆沙雅的罗布麻韧皮用自来水冲洗除尘后,置于容器中,按1kg:4~6L的料液比,加入适量的水,搅拌,使其混合均匀;将装置置于恒温水浴锅中,设定水浴锅温度为95℃,组装好电动搅拌器,开始搅拌;待容器内料液温度达到80-85℃后,加入适量硝酸溶液搅拌均匀,控制容器内硝酸溶液的终浓度为5g/L;开始计时,提取2h,提取过程中,每30min取出,超声1次,超声功率为300w,30s;将提取结束后的混合物倒出冷却,用小型板框挤压,固液分离,分别得到果胶溶液和罗布麻韧皮纤维;

使用80目滤袋过滤果胶溶液,收集滤液,去除微颗粒杂质;再用抽真空法以活性炭粉/硅藻土复合物(二者质量比为1:1)为介质精滤果胶溶液,进一步去除微纤维、色素类杂质;然后用低温浓缩仪将果胶溶液浓缩至3-5g/L,再加2-3倍体积的浓度为95%-99%的乙醇溶液和浓缩液质量的1-3%的醋酸钠,充分混匀,静置沉淀,固液分离,用少量浓度为60%-70%的乙醇溶液洗涤沉淀两次,不高于60℃烘干,得到罗布麻果胶;将罗布麻果胶粉碎,即得粉状的成品果胶;

按浴比1:10(W/V)的比例将罗布麻韧皮纤维置于一种嗜果胶杆菌的脱胶菌剂稀释液中,控制脱胶菌剂稀释液中嗜果胶杆菌活菌浓度为107个/mL左右,在35℃下发酵8h,麻纤维分散后,用沸水冲洗10min灭活嗜果胶杆菌,用水柱压力为0.7MPa的洗麻机冲洗生物脱胶后的麻纤维10min,脱水机脱水至含水率小于20%,随后浸泡于乳化油液中,在90℃条件下处理6min,使麻纤维表面包被一层油脂膜,并保持分散状态,最后二次脱水至含水率小于50%,烘干至含水率小于10%,得到罗布麻工艺纤维。

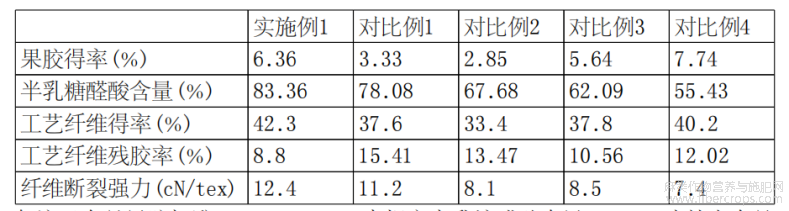

经检测,本实施例的方法,成品果胶得率为6.36%,果胶半乳糖醛酸含量83.36%;工艺纤维得率为42.3%,残胶率为8.8%,纤维断裂强力为12.4cN/tex。

对比例1

一种罗布麻韧皮原料分级利用的方法,包括以下步骤:

将采集自新疆沙雅的罗布麻韧皮用自来水冲洗除尘后,置于容器中,按1kg:4~6L的料液比,加入适量的水,搅拌,使其混合均匀。将装置置于恒温水浴锅中,设定水浴锅温度为95℃,组装好电动搅拌器,开始搅拌;待容器内料液温度达到80-85℃后,加入适量硝酸溶液混合均匀,使容器内硝酸溶液的终浓度为5g/L;开始计时,提取2h,将提取结束后的混合物倒出冷却,用小型板框挤压,固液分离,分别得到果胶溶液和罗布麻韧皮纤维;

使用80目滤袋过滤果胶萃取液,收集滤液,去除微颗粒杂质。再用抽真空法以活性炭粉/硅藻土复合物(二者质量比为1:1)为介质精滤果胶溶液,进一步去除微纤维、色素类杂质;然后用低温浓缩仪将果胶溶液浓缩至3-5g/L,再加2-2.5倍体积的浓度为95%-98.5%的乙醇溶液和1-3wt%的醋酸钠,充分混匀,静置沉淀,固液分离,用少量浓度为60%-70%的乙醇溶液洗涤沉淀两次,低温烘干,得到罗布麻果胶;将罗布麻果胶粉碎,即得粉状的成品果胶;

按浴比1:10(W/V)的比例将罗布麻韧皮纤维置于一种嗜果胶杆菌的脱胶菌剂稀释液中,控制脱胶菌剂稀释液中嗜果胶杆菌活菌浓度为107个/mL左右,在35℃下发酵8h,麻纤维分散后,用沸水冲洗10min灭活嗜果胶杆菌,用水柱压力为0.7MPa的洗麻机冲洗生物脱胶后的麻纤维10min,脱水机脱水至含水率小于20%,随后浸泡于乳化油液中,在90℃条件下处理6min,使麻纤维表面包被一层油脂膜,并保持分散状态,最后二次脱水至含水率小于50%,烘干至含水率小于10%,得到罗布麻工艺纤维。

经检测,本对比例的方法,成品果胶得率为3.33%,半乳糖醛酸含量为78.08%;工艺纤维得率为37.6%,残胶率为15.41%,纤维断裂强力为11.2cN/tex。

对比例2

一种罗布麻韧皮原料分级利用的方法,本对比例和实施例1的区别在于,用相同浓度的HCl代替HNO3提取果胶,其余方法和工艺条件同实施例1。

对比例3

一种罗布麻韧皮原料分级利用的方法,本对比例和实施例1的区别在于,用相同浓度的H2SO4代替HNO3提取果胶,其余方法和工艺条件同实施例1。

对比例4

一种罗布麻韧皮原料分级利用的方法,本对比例和实施例1的区别在于,用相同浓度的草酸铵法代替HNO3提取果胶,其余方法和工艺条件同实施例1。

实施例1和对比例1-4得到的果胶和工艺纤维的检测结果如表1所示。

表1罗布麻分级利用技术实施效果对比结果

备注:《食品果胶标准GB25533-2010》中规定半乳糖醛酸含量≥65%,才符合食品添加剂果胶的要求。

如表1所示,实施例1的果胶萃取工艺中通过特定浓度硝酸作为提取液结合超声处理,其果胶得率和半乳糖醛酸含量明显要高,说明超声波对果胶萃取能起到积极的辅助作用,其萃取液中产生的空化效应,激发出的大量核气泡有助于剥离原料表面的胶质。

与对比例2-4相比,实施例1采用稀硝酸做果胶萃取剂的效果最好,其半乳糖醛酸含量达80%以上,属于优质果胶。采用不同的果胶萃取剂预处理罗布麻韧皮原料,其果胶得率和纯度差异均很大,尤其对比例3和4中的所得果胶的半乳糖醛酸含量均<65%,还没法直接当食品添加剂使用。对比例2中的所得果胶的半乳糖醛酸含量均>65%,但由于其果胶得率低,对后续脱胶工艺改善没有积极作用。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

文章摘自国家发明专利,一种罗布麻韧皮分级利用的方法,发明人:成莉凤,段盛文程,涣清,杨润芝,杨琦,席果果,冯湘沅,彭正红,郑科,申请号:202410008989.4,申请日:2024.01.04