摘 要:本发明公开了一种纳米纤维织构超疏水高透气的生物质医用口罩及其制备方法,为含介孔结构的中空微丝排布形成的规则的微纳复合网状多孔结构层,含介孔结构的中空微丝的表面附着有超疏水层;所述含介孔结构的中空微丝的材质包括壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维,壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维的质量比为30?45:5?12:5?10:50?70。

技术要点

1.一种纳米纤维织构超疏水高透气的生物质医用口罩材料,其特征在于:为含介孔结构的中空微丝排布形成的规则的微纳复合网状多孔结构层,含介孔结构的中空微丝的表面附着有超疏水层;

所述含介孔结构的中空微丝的材质包括壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维,壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维的质量比为30?45:5?12:5?10:50?70。

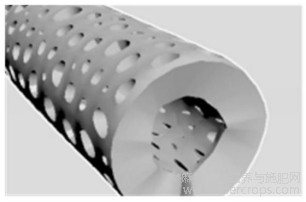

2.根据权利要求1所述的纳米纤维织构超疏水高透气的生物质医用口罩材料,其特征在于:中空微丝的外径为400?500nm,内径为300?400nm,介孔孔径为20?40nm。

3.权利要求1或2所述纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:包括如下步骤:

将苎麻纤维经过低碱高温蒸煮处理,制得苎麻纤维的纳米化浆料;

将壳聚糖、海藻酸钠和聚乙烯醇按比例加入至苎麻纤维的纳米化浆料中,搅拌1?3h,得混合浆液;

将稀释剂加入所述混合浆液中,稀释剂为乙酰柠檬酸三丁酯或柠檬酸三丁酯,得生物质均质溶液;

所述生物质均质溶液中,壳聚糖、海藻酸钠、聚乙烯醇、苎麻纤维、稀释剂和水的质量比为30?45:5?12:5?10:50?70:1?5:200?260;

静电纺丝喷头自内向外为三层套筒结构,静电纺丝时,内层套筒中通入高速气流,中层与内层套筒之间通入生物质均质溶液,外层与中层套筒之间通入热气流,制备含有介孔的中空微丝;

中空微丝在微米结构的纺丝模板上排布,形成规则的微纳复合网状多孔结构层;

最后,利用低温等离子体增强化学气相沉积法对微纳复合网状多孔层表面进行超疏水处理,得医用口罩材料。

4.根据权利要求3所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:苎麻纤维的低碱高温蒸煮处理的温度为95?100℃,碱液中NaOH的浓度为

0.3?0.7wt%,蒸煮时间为60?120min。

5.根据权利要求4所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:将苎麻纤维蒸煮完成后,采用清水清洗2?4遍,在60?80℃浸泡12?24h,然后利用胶体机碾磨15?20遍,制备苎麻纤维的纳米化浆料。

6.根据权利要求3所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:静电纺丝喷头的由3个套筒组成,套筒的壁厚为1mm,高速气流通过的的内层套筒的内径为3?5mm,生物基浆料通过的中间套筒的内径为6?8mm,热气流通过的外层套筒的内径为9?11mm。

7.根据权利要求3所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:所述高速气流的流速为8?12m/s;所述生物质均质溶液的流速为7?11m/s;所述热气流的温度为80?160℃。

8.根据权利要求3所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:微纳复合网状多孔结构层的厚度为500?600μm,网孔的孔径为1?5μm。

9.根据权利要求3所述的纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,其特征在于:低温等离子体增强化学气相沉积法对微纳复合网状多孔层表面进行超疏水处理。

10.一种医用口罩,其特征在于:其本体的材料为权利要求1或2所述纳米纤维织构超疏水高透气的生物质医用口罩材料。

技术领域

本发明属于医用口罩领域,具体涉及一种纳米纤维织构超疏水高透气的生物质医用口罩材料及其制备方法。

背景技术

这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

医用防护口罩内部结构一般为SMS的三层结构,其中起到过滤细菌病毒主要作用的是中间超细熔喷聚丙烯纤维过滤层,此类医用防护口罩存在如下问题需要改进:1)聚丙烯为不可降解高分子材料,医用口罩废弃物难以处理,作为一次性产品,口罩大量使用会带来一定环境问题;2)现有医用防护口罩过滤层的熔喷类纤维多为实心纤维,纤维自身无透气性,纤维高密度排列,口罩透气性有待提高;3)现有医用防护口罩表面材料具有疏水性质,并不具有表面超疏水特性,液体在口罩外表面长时间停留,部分小液滴可渗透到口罩内层导致感染,一定时间需要更换,存在防护隐患。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种纳米纤维织构超疏水高透气的生物质医用口罩及其制备方法,该医用口罩材料具有高透气、超疏水、抑菌,可生物全降解等特征,具有良好的实际效用和应用价值。

为了实现上述目的,本发明是通过如下的技术方案来实现:

第一方面,本发明提供一种纳米纤维织构超疏水高透气的生物质医用口罩材料,为含介孔结构的中空微丝排布形成的规则的微纳复合网状多孔结构层,含介孔结构的中空微丝的表面附着有超疏水层;

所述含介孔结构的中空微丝的材质包括壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维,壳聚糖、海藻酸钠、聚乙烯醇和苎麻纤维的质量比为30?45:5?12:5?10:50?70。

在一些实施例中,中空微丝的外径为400?500nm,内径为300?400nm,介孔孔径为20?40nm。

第二方面,本发明提供一种纳米纤维织构超疏水高透气的生物质医用口罩材料的制备方法,包括如下步骤:

将苎麻纤维经过低碱高温蒸煮处理,制得苎麻纤维的纳米化浆料;

将壳聚糖、海藻酸钠和聚乙烯醇按比例加入至苎麻纤维的纳米化浆料中,搅拌1?3h,得混合浆液;

将稀释剂加入所述混合浆液中,稀释剂为乙酰柠檬酸三丁酯或柠檬酸三丁酯,得生物质均质溶液;

所述生物质均质溶液中,壳聚糖、海藻酸钠、聚乙烯醇、苎麻纤维、稀释剂和水的质量比为30?45:5?12:5?10:50?70:1?5:200?260;

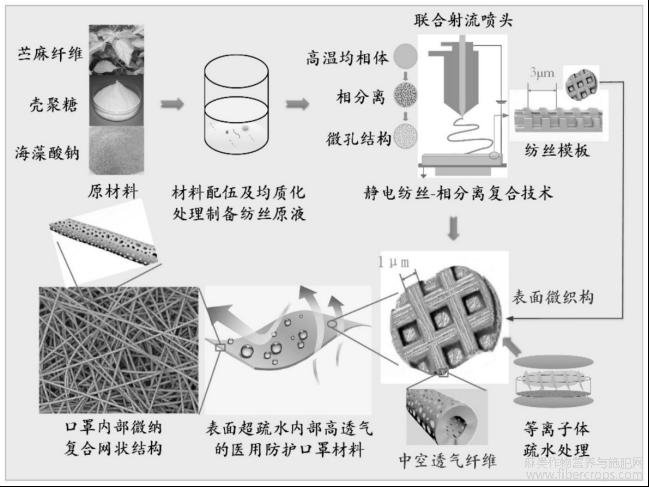

静电纺丝喷头自内向外为三层套筒结构,静电纺丝时,内层套筒中通入高速气流,中层与内层套筒之间通入生物质均质溶液,外层与中层套筒之间通入热气流,制备含有介孔的中空微丝;

中空微丝在微米结构的纺丝模板上排布,形成规则的微纳复合网状多孔结构层;

最后,利用低温等离子体增强化学气相沉积法对微纳复合网状多孔层表面进行超疏水处理,得医用口罩材料。

壳聚糖的作用:作为基体,壳聚糖起到抑菌的作用。

海藻酸钠的作用:起到粘结剂,和稳定剂的作用,将其他几种物质粘结在一起,同时具有良好生物相容性。

聚乙烯醇的作用:提高纤维粘结强度。

苎麻纤维的作用:作为纤维的组织架构,起到增强作用。

稀释剂的作用:相分离剂,以制备介孔。

在一些实施例中,苎麻纤维的低碱高温蒸煮处理的温度为95?100℃,碱液中NaOH的浓度为0.3?0.7wt%,蒸煮时间为60?120min。

低碱高温蒸煮的目的是去除苎麻纤维表面的蜡质、灰质、果胶等杂质。

优选的,将苎麻纤维蒸煮完成后,采用清水清洗2?4遍,在60?80℃浸泡12?24h,然后利用胶体机碾磨15?20遍,制备苎麻纤维的纳米化浆料。

浸泡目的使苎麻纤维结构变得松软,有利于下一步的胶体机碾磨为纳米纤维浆料。

在一些实施例中,静电纺丝喷头的由3个套筒组成,套筒的壁厚为1mm,高速气流通过的的内层套筒的内径为3?5mm,生物基浆料通过的中间套筒的内径为6?8mm,热气流通过的外层套筒的内径为9?11mm。

优选的,所述高速气流的流速为8?12m/s;所述生物质均质溶液的流速为7?11m/s;所述热气流的温度为80?160℃。

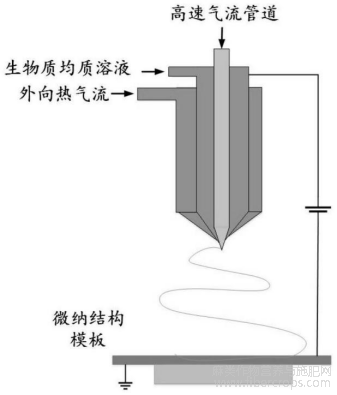

高速气流的作用是形成纤维中间的中空结构,同时带动纤维前进,提高纺丝的生产效率。

热气流的作用是实现相分离,使稀释剂在纤维生成过程中分离出来,以形成介孔。

在一些实施例中,所述规则的微纳复合网状多孔结构层的厚度为500?600μm,网孔的孔径为1?5μm。

第三方面,本发明提供一种医用口罩,其本体的材料为所述纳米纤维织构超疏水高透气的生物质医用口罩材料。

上述本发明的一种或多种实施例取得的有益效果如下:

不同于现有口罩运用聚丙烯材料,本发明以天然生物质材料为原料制备医用防护口罩,可生物全降解,废弃物绿色无污染;利用合理的复合微观体系实现材料高透气性。

通过低温等离子体增强的气相沉积法在材料表面制备疏水层实现材料表面超疏水,实现高透气超疏水两种功能协同存在。

此外,常规纳米级纤维为实心纤维,自身不具备透气性,本发明将静电纺丝?相分离复合技术和微流控(3层套筒结构,每层套筒中不同的流体,内层为高速气流,中间层为生物基浆料,外层为高温气流)的思想融合,设计出静电纺丝联合射流喷头,制备了内部中空的纳米级纤维,且纤维外壁具有更小尺寸的介孔结构,纤维自身具有透气性,极大地提高了织构物的透气性能。

具体实施方式

应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

下面结合实施例对本发明作进一步说明。

实施例1

(1)选取苎麻纤维经过低碱高温蒸煮处理,高温温度为100℃,低碱采用0.5wt%的NaOH溶液,蒸煮时间为60分钟,蒸煮后的植物纤维经清水清洗3遍,在60℃条件下浸泡12h,利用SuperMasscolloider(胶体机)碾磨15遍,制备苎麻纤维的纳米化浆料。

(2)称取壳聚糖、海藻酸钠、聚乙烯醇,放入到苎麻纤维纳米浆料中,利用磁力搅拌机均匀搅拌2h。

(3)按重量比例称取稀释剂乙酰柠檬酸三丁酯(ATBC),放入到步骤(2)中的混合溶液中,利用磁力搅拌机快速搅拌1h。

壳聚糖、海藻酸钠、聚乙烯醇、苎麻纤维、稀释剂和水的质量比为30:5:6:50:1:200。

(4)将步骤(3)中的混合浆料放到具有特殊结构喷头的静电纺丝机中,特殊结构的喷头如图2所示,利用静电纺丝?相分离复合技术制备含有介孔结构的中空微丝。静电纺丝喷头自内向外为三层套筒结构,静电纺丝时,内层套筒中通入高速气流,中层与内层套筒之间通入生物质均质溶液,外层与中层套筒之间通入热气流。

所述高速气流的流速为10m/s;所述生物质均质溶液的流速为10m/s;所述热气流的温度为150℃。

含有介孔结构的中空微丝如图3所示,热能是引起相分离的一个重要的参数,随着温度降低聚合物逐渐固化,稀释剂也从均相体系中脱离出来,从而在中空纤维壁上形成大量的介孔结构。

(5)将步骤(4)中制备的中空微丝在微米结构的纺丝模板上排布,形成规则的微纳复合网状多孔结构。规则的微纳复合网状多孔结构层的厚度为500?600μm,网孔的孔径为1?5μm。

最后,通过低温等离子体增强化学气相沉积法对敷料表面进行超疏水处理,利用疏水表面的微尺寸界面效应获得超疏水?高透气协同作用的医用防护口罩材料。

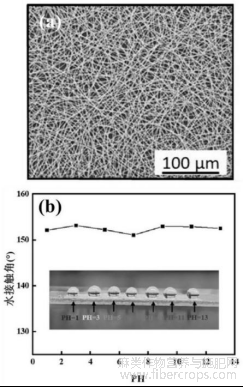

制备的纳米纤维织构超疏水高透气的生物质医用口罩材料的实物如图4(a)所示,其在不同pH值下的水接触角如图4(b)所示,结果显示不同pH值下的水接触角均大于150°,具有明显超疏水特征。

图4

此外,测试了其透气率,采用YG(B)461G织物透气性能测试仪进行透气性测试,测试原理如图5所示,在100Pa压差条件下,测定一定时间内试样表面通过的气体流量,测试结果显示,其透气率达到2600mm/s,具有高透气性。

实施例2

纳米纤维织构超疏水高透气的生物质医用口罩材料制备方法,如图1所示,包括以下步骤:

图1

(1)选取苎麻纤维经过低碱高温蒸煮处理,高温温度为100℃,低碱采用0.5wt%的NaOH溶液,蒸煮时间为120分钟,蒸煮后的植物纤维经清水清洗4遍,在70℃条件下浸泡20h,利用SuperMasscolloider(胶体机)碾磨20遍,制备苎麻纤维的纳米化浆料。

(2)称取壳聚糖、海藻酸钠、聚乙烯醇,放入到苎麻纤维纳米浆料中,利用磁力搅拌机均匀搅拌2h。

(3)按重量比例称取稀释剂乙酰柠檬酸三丁酯(ATBC),放入到步骤(2)中的混合溶液中,利用磁力搅拌机快速搅拌1h

壳聚糖、海藻酸钠、聚乙烯醇、苎麻纤维、稀释剂和水的质量比为45:10:10:60:4:250。

(4)将步骤(3)中的混合浆料放到具有特殊结构喷头的静电纺丝机中,特殊结构的喷头如图2所示,利用静电纺丝?相分离复合技术制备含有介孔结构的中空微丝。静电纺丝喷头自内向外为三层套筒结构,静电纺丝时,内层套筒中通入高速气流,中层与内层套筒之间通入生物质均质溶液,外层与中层套筒之间通入热气流。

所述高速气流的流速为8m/s;所述生物质均质溶液的流速为11m/s;所述热气流的温度为130℃。

含有介孔结构的中空微丝如图3所示,热能是引起相分离的一个重要的参数,随着温度降低聚合物逐渐固化,稀释剂也从均相体系中脱离出来,从而在中空纤维壁上形成大量的介孔结构。

(5)将步骤(4)中制备的中空微丝在微米结构的纺丝模板上排布,形成规则的微纳复合网状多孔结构。规则的微纳复合网状多孔结构层的厚度为550?600μm,网孔的孔径为2?4μm。

最后,通过低温等离子体增强化学气相沉积法对敷料表面进行超疏水处理,利用疏水表面的微尺寸界面效应获得超疏水?高透气协同作用的医用防护口罩材料。

实施例3

纳米纤维织构超疏水高透气的生物质医用口罩材料制备方法,包括以下步骤:

(1)选取苎麻纤维经过低碱高温蒸煮处理,高温温度为100℃,低碱采用0.5wt%的NaOH溶液,蒸煮时间为100分钟,蒸煮后的植物纤维经清水清洗4遍,在80℃条件下浸泡24h,利用SuperMasscolloider(胶体机)碾磨18遍,制备苎麻纤维的纳米化浆料。

(2)称取壳聚糖、海藻酸钠、聚乙烯醇,放入到苎麻纤维纳米浆料中,利用磁力搅拌机均匀搅拌2h。

(3)按重量比例称取稀释剂乙酰柠檬酸三丁酯(ATBC),放入到步骤(2)中的混合溶液中,利用磁力搅拌机快速搅拌1h。

壳聚糖、海藻酸钠、聚乙烯醇、苎麻纤维、稀释剂和水的质量比为40:12:8:70:5:260;

(4)将步骤(3)中的混合浆料放到具有特殊结构喷头的静电纺丝机中,特殊结构的喷头如图2所示,利用静电纺丝?相分离复合技术制备含有介孔结构的中空微丝。静电纺丝喷头自内向外为三层套筒结构,静电纺丝时,内层套筒中通入高速气流,中层与内层套筒之间通入生物质均质溶液,外层与中层套筒之间通入热气流。

图2

所述高速气流的流速为12m/s;所述生物质均质溶液的流速为8m/s;所述热气流的温度为90℃。

含有介孔结构的中空微丝如图3所示,热能是引起相分离的一个重要的参数,随着温度降低聚合物逐渐固化,稀释剂也从均相体系中脱离出来,从而在中空纤维壁上形成大量的介孔结构。

图3

(5)将步骤(4)中制备的中空微丝在微米结构的纺丝模板上排布,形成规则的微纳复合网状多孔结构。规则的微纳复合网状多孔结构层的厚度为500?550μm,网孔的孔径为1?4μm。

最后,通过低温等离子体增强化学气相沉积法对敷料表面进行超疏水处理,利用疏水表面的微尺寸界面效应获得超疏水?高透气协同作用的医用防护口罩材料。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

摘自国家发明专利,发明人:张传伟 王申 李方义 李剑峰 杨继华 刘璇 王超,申请号:202310206010.X,申请日:2023.03.06